车门防撞梁结构形式对车门性能影响的分析

印明勋 刘莹 王峻峰

(华晨汽车工程研究院)

车门是车身结构中非常重要的组成部分,它可以隔绝汽车外部的噪声干扰,同时还能够降低来自车身侧面的撞击,保证车内乘员的安全[1]。车门由很多部件组成,其中,车门内部防撞梁是决定车门力学性能方面的重要部件。近年来,随着车身轻量化趋势的逐步发展,很多车型的车门内外板厚度被一定程度地降低,这势必会影响车门的力学性能[2],因此,具有合理结构形式的车门防撞梁在保证车门模态及刚度等方面的作用就变得更为突出。文章以某乘用车的前门为例,利用Nastran 和ABAQUS 软件分别对该车所采用的帽状和管状2种不同结构形式防撞梁的前门进行静力学仿真分析,利用HyperView 软件读取分析结果,观察2种车门防撞梁对车门力学性能的影响差异,为车门的前期开发提供参考。

1 车门有限元模型

车身前门的组成部件主要为钣金结构,包括内板、外板、窗框、防撞梁以及加强板等众多构件,但不包括铰链和锁钩。利用ANSA 软件对前门各组成部件进行网格划分,对钣金构件利用壳单元进行模拟,单元目标尺寸为8 mm;对胶接点以及焊接点利用实体单元进行模拟,单元目标尺寸为6 mm。在装有帽状防撞梁的前门模型中,壳单元共84 473 个,其中四边形单元81 323 个,三角形单元3 150 个;在装有管状防撞梁的前门模型中,壳单元共82 794 个,其中四边形单元79 658 个,三角形单元3 136 个。2种车门模型均满足三角单元数量占总单元数量的比例小于5%的建模要求。

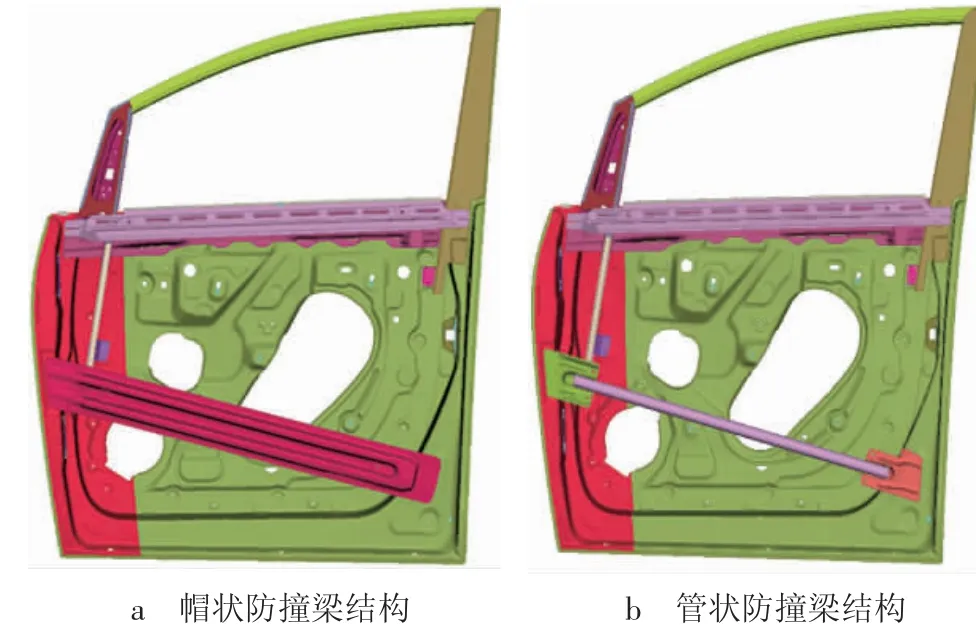

帽状防撞梁结构是利用一整块等厚度钢板冲压而成,质量为1.65 kg,长度为1 042 mm,宽度为118 mm,厚度为1.2 mm,两端通过点焊与车门内板焊接,中间通过膨胀胶与车门外板胶接;管状防撞梁结构包括1 根钢管和2 个钢制接头,质量为1.61 kg,钢管长度为870 mm,管壁厚度为1.8 mm,管外部直径为31 mm,2个接头厚度均为1.7 mm,钢管两端通过弧焊分别与两接头焊接,中间通过膨胀胶与车门外板胶接,两接头又通过点焊与车门内板焊接。2种防撞梁结构与车门内板连接位置、连接形式以及焊点数量均相同。表1 示出车门所包含各材料的性能参数。图1 示出2种防撞梁结构的车门。

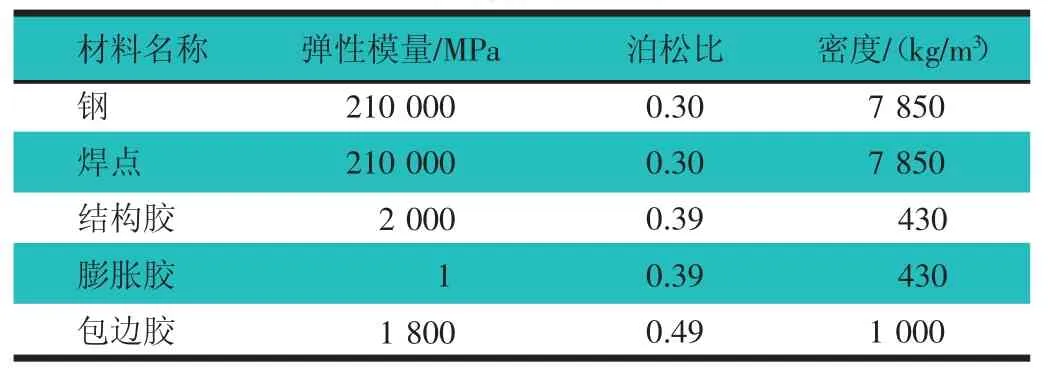

表1 车门材料性能参数表

图1 2种防撞梁结构的车门示意图

2 车门仿真分析

2.1 自由模态分析

低阶模态在结构振动中的能量占比较高,对整个结构的振动影响较大。若低阶模态频率过低,结构在使用过程中容易出现共振现象,最终发生严重变形甚至破坏[3]。对分别装有帽状防撞梁和管状防撞梁的2种车门进行自由模态分析,模型不施加任何边界约束及载荷,求解前10 阶非零自由模态频率及阵型。

利用Nastran. SOL103 软件进行车门自由模态的求解。表2 示出2种防撞梁车门的前10 阶模态频率值。其中,2 阶模态为车门一阶弯曲模态,3 阶模态为车门一阶扭转模态,振型分别如图2 和图3 所示。根据计算结果,管状防撞梁车门的一阶弯曲模态频率(40.84 Hz)和一阶扭转模态频率(44.97 Hz)比帽状防撞梁车门的一阶弯曲模态频率(40.32 Hz)和一阶扭转模态频率(44.53 Hz)分别提高了1.3%和1.0%。因此,在质量相同的条件下,管状防撞梁车门比帽状防撞梁车门的低阶频率更高,能更好地提升车门的抗抖振性能。

表2 2种车门前10阶模态频率值表Hz

图2 车门一阶弯曲振型图

图3 车门一阶扭转振型图

2.2 下部刚度分析

刚度是指材料或结构在受外界载荷作用时抵抗弹性变形的能力。在宏观弹性范围内,刚度是结构所受载荷与产生变形之间的比例系数[4],如式(1)所示。

式中:c——结构刚度,N/mm;

F——结构所受载荷,N;

d——加载处沿载荷方向产生的变形,mm。

由于防撞梁在车门内部倾斜放置,对车门靠近B柱下方部位的刚度影响较大,因此,对装有2种结构形式防撞梁的车门进行下部刚度分析。在车门铰链安装孔以及锁钩安装孔处利用RBE2 单元建立刚性Bolt,约束铰链安装孔Bolt 中心处的全部自由度,约束锁钩安装孔Bolt 中心处的全局Y 向(即沿车门开启方向)自由度。在车门内板突起根部的橡胶块安装点处利用RBE2单元建立刚性Bolt,并在该Bolt 中心点处垂直于车门内板方向施加大小为400 N 的集中载荷。车门约束及加载位置,如图4 所示。

图4 车门约束及加载位置示意图

利用Nastran.SOL101 软件进行车门下部刚度的求解。表3示出2种防撞梁结构车门的最大变形、加载点处变形及加载点处刚度值对比。图5 示出2种防撞梁结构车门的变形分布云图。通过对比,管状防撞梁车门比帽状防撞梁车门的最大变形减小5.6%,加载点处的变形减小8.2%,而加载点处的刚度值增大9.7%。因此,在质量相同的条件下,管状防撞梁在提高车门下部刚度以及减小车门变形方面要优于帽状防撞梁。

表3 2种车门的最大变形、加载点处变形及加载点处刚度对比表

2.3 车门外表面抗凹性能分析

对车门进行外表面抗凹性能分析时,是通过压块对车门施加载荷。压块由两部分组成:上部为长圆形30 mm×20 mm 的铁质基体,厚度为10 mm;下部即与车门相接触部分为30 mm×20 mm 的橡胶块,厚度为5 mm。在压块上部建立Coupling 结构,并在Coupling 中心处约束除沿车门外板法线方向平移自由度外的其他自由度,以防止压块翻转和偏移;压块下部与车门外板之间定义Contact 接触对,以防止在加载过程中压块与车门外板之间发生贯穿。在Coupling 中心处施加800 N的集中载荷,并将压块放置在车门外板外侧、防撞梁中央的位置。计算过程中,设置加载步Step1 与卸载步Step2,每个载荷步的时长为1 s。通过加载与卸载,获得最大变形及塑性变形。此外,车门约束方式与下部弯曲刚度分析时的约束方式相同。图6 示出压块形状、Coupling位置以及接触设置。

图6 压块形状、Coupling位置以及接触设置示意图

利用ABAQUS.Static 软件对车门的外表面抗凹性能进行求解。图7 示出2种防撞梁结构车门的变形分布云图。从图7 可以看出,在压块作用下,管状防撞梁车门外板最大变形为6.09 mm,帽状防撞梁车门外板最大变形为8.22 mm,前者比后者减小了26%,且前者发生大变形的区域明显小于后者。图8 示出2种防撞梁结构车门的卸载曲线图。从图8 可以看出,卸载之后2种车门均发生不同程度的塑性变形。管状防撞梁车门塑性变形为0.02 mm,帽状防撞梁车门塑性变形为0.05 mm,前者比后者减小了60%。因此,与帽状防撞梁相比,管状防撞梁具有更好地承受大载荷、抵抗大变形和减小塑性变形发生的力学性能。

图7 2种车门外表面变形云图

图8 2种车门卸载曲线图

3 结论

通过对总质量相同且分别装有帽状和管状2种不同结构形式防撞梁的某型车前门进行仿真分析,得出:

1)管状防撞梁车门比帽状防撞梁车门的一阶弯曲模态频率和一阶扭转模态频率分别提高了1.3%和1.0%。因此,当车门受到正常行驶状态下的外界激振作用时,管状防撞梁能更好地提升车门的抗抖振性能。

2)管状防撞梁车门比帽状防撞梁车门下部加载点处的刚度值增大9.7%。因此,当车门受到撞击时,管状防撞梁能更好地减少车门下部发生变形。

3)管状防撞梁车门比帽状防撞梁车门的外板最大变形和最大塑性变形分别降低了26%和60%。因此,管状防撞梁使车门外板具有更好的承受大载荷和抵抗塑性变形的力学性能。