机器人系统在立式混合机清理中的设计

辛 锋 曹 妮 蒙 波 姜万生 姚卓晨 霍志杰 魏文飞

机器人系统在立式混合机清理中的设计

辛 锋1曹 妮2蒙 波1姜万生2姚卓晨1霍志杰2魏文飞1

(1. 西安航天化学动力有限公司,西安 719000;2.西北工业大学机电学院,西安 719000)

针对固体火箭推进剂混合工序中的混合机桨叶清理作业,提出采用机器人系统代替人工完成桨叶表面附着物的清理。参照人工清理流程,完成了机器人系统清理流程设计;采用单目相机与激光测距传感器共同组成了桨叶位姿检测模块,设计了专用机器人末端执行器及移动平台,建立了一套基于PC的控制系统,最后,提出采用基于DELMIA的离线编程方式进行机器人路径编程。该机器人系统可提高桨叶清理效率,实现桨叶的自动化清理,将工人从高危工作环境中解放出来。

机器人;桨叶清理;单目视觉;末端执行器设计;PC控制系统

1 引言

目前,国内外固体火箭推进剂制造厂普遍采用立式混合机批次混合生产工艺[1]。在推进剂批次混合过程中,部分组分会附着于立式混合机桨叶之上,无法充分参与混合,影响成品推进剂性能。因此,混合过程中要暂停混合工序,将桨叶表面附着物清理至混合锅内,其清理效率直接影响固体推进剂生产效率。

当前立式混合机桨叶清理作业普遍由人工手动完成。清理时需要工人从远程控制室进入暂停混合的车间内,作业准备时间长,工作环境高危,桨叶清理时间占据混合工序总时长30%,清理效率低下。为了提高清理效率,将工人从高危环境中解放出来,迫切需要找到一种新的可自动化完成立式混合机桨叶清理的方法。

近年来,制造工业自动化进程势不可挡,工业机器人已广泛应用于航天航空领域,以推动国防制造业的自动化。针对不同作业任务需求,为机器人配以不同的末端执行器、测量等子系统,可以使其在合理规划下,代替人工完成各项复杂操作,如采用机器人完成飞机蒙皮制孔、焊接、发动机叶片磨削、卫星部件装配以及辅助上下料等作业[2~8]。提出采用工业机器人完成立式混合机桨叶清理作业,提高清理效率,降低工人劳动强度,实现桨叶的自动化清理,同时设计了机器人桨叶清理系统的组成模块及工艺流程,分别设计实现了各组成模块。

2 系统组成模块及工艺流程

2.1 系统组成

立式混合机桨叶机器人清理系统主要用以实现混合暂停间隙中立式混合机桨叶表面附着物的自动清理。基于以上桨叶机器人清理任务需求,将系统分为桨叶位姿检测模块、机器人模块、控制模块及离线编程与仿真模块,系统组成图见图1,系统三维图见图2。

图1 系统组成图

图2 系统三维图

其中,桨叶位姿检测模块由相机、配套光源及激光测距传感器组成,安装于机器人末端,完成立式混合机桨叶空间位姿检测;机器人模块由移动平台、机器人本体及末端执行器组成,移动平台实现机器人在不同工位间的转换,末端执行器安装于机器人末端法兰,在机器人的带动下,完成桨叶不同部位的清理;控制模块由中央控制器、机器人控制器及相关传感器、气缸等元件组成,实现立式混合机桨叶机器人清理系统的控制功能;离线编程与仿真模块由机器人轨迹规划相关算法与仿真软件组成,完成机器人离线编程工作,仿真、干涉及碰撞检查机器人清理作业过程。

2.2 工艺流程

混合机桨叶及混合锅示意图见图3,清理时要求将桨叶肩部残余粉料和空心桨叶平台及桨叶弧面表面上的附着物清理至混合锅内。参照原有人工清理混合机桨叶的工艺流程,设计了机器人系统的桨叶清理作业工艺流程。

混合作业开始前所有设备自检,自检无误后,推进剂混合工序开始;一段时间后,混合暂停,混合锅未下落前通过粉料专用清理装置将桨叶肩部粉料吹入混合锅内;混合锅下落,机器人移至工作零位,末端位姿检测模块检测桨叶位姿,将检测结果传输至中央控制器;中央控制器判断该桨叶位姿是否适合空心桨叶平台清理,若不适合,控制机器人完成桨叶弧面清理;工人远程点动混合机,桨叶转动一定角度后,重新检测及清理桨叶位姿,直至桨叶表面附着物全部清理完成,具体流程见图4。

3 桨叶位姿检测模块设计

机器人清理桨叶前,要求得到确切的桨叶位姿,后续才能规划路径。混合机桨叶转动时无位置反馈,混合工序暂停后,桨叶在空间中的停止位姿随机且未知,需要检测得到。

现有位姿检测方法主要包括单目视觉、双目视觉及多目视觉[9~13],考虑到机器人工作空间有限、桨叶外形复杂及三维重建困难等因素,选择单目视觉检测桨叶空间位姿。

选用康耐视单目相机、OPT光源及西克激光测距仪组成桨叶位姿检测模块,安装于机器人末端执行器,并对其隔爆处理。位姿检测系统工作前,分别标定相机内外参数、激光测距仪位置[14~16]。位姿检测系统工作时,首先采集桨叶自转轴图像并将其传至中央控制器,中央控制器调用图像处理算法提取图像中桨叶自转轴边缘像素坐标;接着结合激光测距仪的数值,调用桨叶位置求解算法解出桨叶自转轴轴线在空间中的位置;然后依据此位置,将机器人移动至桨叶周边,采集桨叶肩部图像,中央控制器调用图像匹配算法及桨叶姿态求解算法,解得当前桨叶自转角度;至此,桨叶位姿检测完成。

4 机器人模块设计

综合分析机器人最大可达距离及机器人末端负载,选用KUKA KR60机器人,分别设计机器人移动平台及机器人末端执行器。

4.1 机器人移动平台设计

为了完成机器人的工位转换及锁紧定位,设计了机器人移动平台,如图5所示。选用CAMOZZI气缸驱动移动平台移动,机械结构简单,成本较低且易满足防爆需求;通过THK导轨滑块完成机器人平台的移动;在机器人底座安装座上设置两个定位销及两个CAMOZZI气缸,移动平台到达工作零位或安全零位后,定位销在气缸的驱动下插入销孔,完成定位锁紧,定位精度达0.1mm;此外,采取移动平台轨道前端设置机械缓冲装置以及安装移动平台防护罩等防爆措施。

图5 机器人移动平台示意图

4.2 机器人末端执行器设计

机器人末端执行器为清理作业的直接执行机构。参考人工清理工艺,选用接触式清理方式,设计了具备桨叶位姿检测、接触力反馈和桨叶清理于一体的全功能清理末端执行器,由清理铲刀、柔性夹具和桨叶位姿检测系统及力传感器共同组成,如图6所示。

图6 机器人末端执行器示意图

接触式清理过程中,桨叶表面附着物主要依靠清理铲刀头部清理。待清理的桨叶表面主要包括复杂曲面(凹面、凸面)和平面,空心桨叶平台及桨叶凹面附着物较多。针对以上情况,设计铲刀头部为微凸形状,令其主要完成空心桨叶平台和桨叶凹面的附着物清理,同时兼顾桨叶凸面清理;在清理铲刀端部安装位置设置气体弹簧,形成柔性夹具,保证铲刀与桨叶表面接触时有轴向的伸缩空间;此外,安装六维力传感器,检测末端的接触力,通过力传感器的反馈,中央控制器可调整机器人末端执行器位姿。

5 控制模块设计

图7 控制系统架构图

为了保证机器人桨叶清理系统各模块协调工作,检测、移动及清理等流程有序进行,选用倍福工业控制系统完成基于PC的系统集成控制,其可分为三层,即中央控制层、现场控制层以及现场执行层。控制系统以倍福工业控制计算机为核心,采用EtherCAT和Profibus现场总线控制方式,并通过TwinCAT3控制软件完成工业现场的实时控制,控制系统架构图如图7所示。

中央控制层选用倍福C6930-0050标准工控机作为中央控制器,选用一系列EtherCAT端子模块完成系统中传感器数字量和模拟量信号的采集以及电源信号的控制;Profibus主站端子模块EL6731与工控机通过EtherCAT连接,负责与机器人通讯;数字量输入端子模块EL1018采集多维力传感器信号,端子模块EL6001采集相机图像信息,模拟量输入端子模块EL3174采集激光测距传感器信号,数字量输入输出端子模块EL2008完成光源、报警灯、限位开关及急停按钮的控制,Profibus主站端子模块EL6731通过控制电磁阀完成对移动平台气缸的控制。TwissnCAT3控制软件在Windows系统中运行,可在控制面板上运行该软件,远程控制工业现场。此外,工人可通过远程人机界面监控机器人清理过程及执行相应操作。

6 离线编程与仿真模块设计

传统的示教编程繁琐、效率低,示教精度完全靠示教者的经验目测决定,适用于简单机器人任务[15],对于本文中提到的复杂桨叶清理任务并不适用。提出采用基于DELMIA仿真软件的机器人离线编程方式,可通过软件仿真验证离线程序的可靠性。

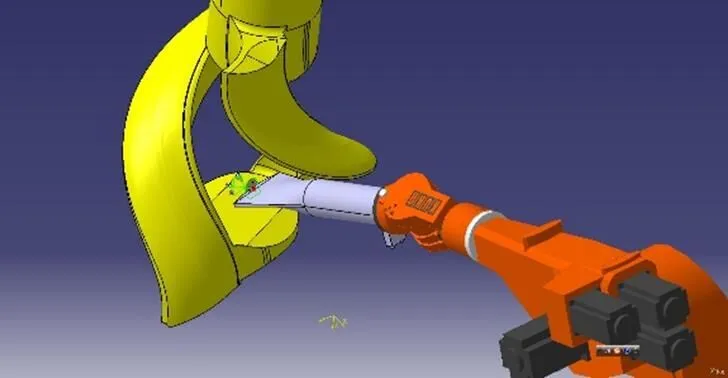

首先将混合车间三维模型导入DELMIA软件中,选择机器人型号,建立机器人清理模型;分别在桨叶平面、凹面及凸面上生成路径点,规划机器人在三种桨叶表面上的清理路径并仿真,如图8~图10所示,三维空间碰撞、干涉检查;依据仿真结果修正机器人路径,最终生成机器人桨叶清理离线程序。

图8 桨叶平面清理仿真

图9 桨叶凸面清理仿真

图10 桨叶凹面清理仿真

7 结束语

本文设计的机器人桨叶清理系统充分利用了机器人、机器视觉及离线编程等先进技术,代替了立式混合机桨叶人工清理方式,将人从恶劣工作环境中解放出来,提高了清理效率,对高危环境中复杂任务的自动化改造有一定参考意义,对航天核心制造能力的提升也有一定的工程应用价值。

1 雷宁,闫大庆. 国外复合固体推进剂连续混合装药工艺的研发及应用前景[J]. 飞航导弹,2015(9):90~94

2 黄云,肖贵坚,邹莱. 航空发动机叶片机器人精密砂带磨削研究现状及发展趋势[J]. 航空学报,2018(39):1~21

3 胡瑞钦,隆昌宇,张立建. 视觉与力觉结合的卫星部件机器人装配[J]. 光学精密工程,2018,26(10):2504~2515

4 张云志,蒋倩. 大飞机翼盒机器人制孔系统集成技术研究[J]. 航空制造技术,2018,61(7):16~23

5 刘军. 机器人自动制孔技术在飞机装配中的应用[J]. 航空制造技术,2014(17):104~107

7 栾京东,马琪,郭明儒,等. 机器人上下料物流系统在数控机床加工中的设计与应用[J]. 航天制造技术,2017(4):66~70

8 何京文,谢美蓉,代春涛. 焊接机器人工作站应用研究[J]. 航天制造技术,2008(2):14~16

9 宋薇,仇楠楠,沈林勇,等. 面向工业零件的机器人单目立体匹配与抓取[J]. 机器人,2018,40(6):950~957

10 劳达宝,张慧娟,熊芝,等. 基于单目视觉的姿态自动测量方法[J]. 光子学报,2019,48(3):1~7

11 任秉银,柴立仁,魏坤,等. 正交双目视觉长轴类零件装配端位姿检测方法[J]. 哈尔滨工业大学学报,2017,49(1):60~65

12 余莎莎,黄浩,刘泱杰,等. 基于双目技术的无人机自主三维定位方法研究[J]. 计算机测量与控制,2018,26(9):223~226,231

13 王辰,郑顺义,朱锋博,等. 一种基于多目视觉的无人机实时定位方法[J]. 测绘通报,2018(4):32~35,82

14 郑帅超,房立金,徐志刚. 单目视觉-激光测距定位系统的标定与姿态校正[J]. 机械科学与技术,2017,36(12):1926~1934

15 Zhang Zhengyou. A flexible new technique for camera calibration[J]. IEEE Trans on Pattern Analysis and Machine Intelligence,2000, 22(11): 1330~1334

16 Shiu Y C, Ahmad S. Calibration of wrist-mounted robotic sensors by solving homogeneous transform equations of the form AX=XB[J]. IEEE Transactions on Robotics and Automation, 1989, 5(1): 16~29

17 高慧. 工业机器人离线编程软件现状研究[J]. 科技资讯,2018,16(12):28~29

Design of Robotic System in Cleaning Vertical Mixer

Xin Feng1Cao Ni2Meng Bo1Jiang Wansheng2Yao Zhuochen1Huo Zhijie2Wei Wenfei1

(1. Xi’an Aerospace Chemical Propulsion Co., Ltd., Xi’an 719000; 2. School of Mechanical Engineering, Northwestern Polytechnical University, Xi’an 719000)

To complete thecleaning operation of the vertical mixer blade in the mixing operation of solid rocket propellants, a robotic system is proposed to substitute the labor to complete this operation in this paper. Referring to the manual cleaning procedure, the cleaning procedure of the robotic system is designed; and the monocular-laser system is utilized to detect the position and attitude of the mixer blade; then, the end-effector and the mobile platform of the robot is designed, and the PC-based control system is established; finally, the offline programming method based on DELMIA for robot trajectory planning is proposed. The robotic system can contribute to improving the production efficiency of the cleaning operation and the use of efficient cleaning robots can liberate the workers previously deputed to this operation from high-risk environments.

robot;blades cleaning;monocular vision;obot end-effector design;PC-based control system

装备发展部预研管理中心项目41423041501。

辛锋(1979),高级工程师,机械制造及其自动化专业;研究方向:固体火箭发动机装药工艺及装备技术。

2019-03-11