单螺栓装配位置对螺栓连接性能的影响

(浙江工业大学 机械工程学院,浙江 杭州 310014)

在现代机械工业中,螺栓连接形式应用广泛,特别是在压力容器行业中,其优点是连接可靠、便于拆装和检修等。螺栓上的初始预紧力既保证连接的密封性能[1],又使得被连接件在外载荷作用时不发生相对运动[2]。常见的螺栓失效形式有疲劳、螺栓被剪断和松动等[3],螺栓的失效不仅会增加工业机械的维修费用和不必要的停机时间,还会引发一些严重的工业事故[4]。

良好的螺栓连接性能不仅取决于初始预紧力[5-7]、接触面摩擦系数[8-9]和材料[10]等,还取决于螺栓直径[11]以及螺栓和螺栓孔之间的装配位置。针对螺栓装配的问题已有很多学者做了大量的研究。Lawlor和Mccarthy等[12-13]研究了螺栓孔间隙在螺栓连接中的影响,研究表明:螺栓和螺栓孔的装配间隙不仅会影响载荷的分布,而且还会影响螺栓疲劳寿命。马传宝等[14]研究了轴心相对孔心的偏移量,考虑了螺栓和螺栓孔装配成功的概率,同时也考虑了位置度对双孔螺栓连接的影响。Mccarthy和Egan等[15-16]研究了装配间隙对螺栓连接的影响,研究表明:装配间隙会影响螺栓连接强度、刚度和疲劳寿命,但是研究中并没有考虑位置度的影响。目前对螺栓装配位置影响连接性能的研究还不够完善,还没有理论或实验定量研究装配位置对螺栓连接性能的影响。笔者研究了螺栓装配位置对螺栓连接性能的影响,确定了螺栓和螺栓孔相对位置不同时对螺栓可靠性和连接寿命的影响。

1 实 验

螺栓连接可简化为图1,假设外部载荷为横向剪切载荷,被施加在任一连接件上。

图1 螺栓连接简化图Fig.1 Simplified diagram of the bolted joint

螺栓连接件通过螺母的相对旋转产生预紧力以实现连接。为了拆装方便和部件更换,螺栓和螺栓孔之间采用间隙配合。栓孔之间的最小配合间隙在实际装配中不能控制为一个确定的值,取决于加工方式和装配技术。理论上,螺栓和螺栓孔装配最合理的位置是保证两者轴线重合,使得螺栓和螺栓孔之间有良好的对中度。实际的装配过程中,由于装配工具、技术以及方法的不确定性,螺栓的装配位置不可能完全处于理论上的最合理位置,两者轴线存在一定的相对距离。螺栓贴近螺栓孔壁面装配时,一种是远离横向载荷,一种是靠近横向载荷,螺栓装配的极限情况如图2所示。

图2 螺栓装配位置Fig.2 Assembling position

为了研究螺栓与螺栓孔之间装配位置对螺栓连接的影响,设计实验装置,如图3所示。实验中采用M12螺栓和螺母,螺距为1.75 mm,材料为304不锈钢;连接件材料为304不锈钢,厚度为18 mm,螺栓孔的直径为12.7 mm,螺栓与螺栓孔之间的最大间隙为0.7 mm。为了保护连接件接触面,连接件之间和螺母与连接件之间分别放置铜带和垫片。其中,铜带涂有润滑油。垫片的材料为304不锈钢。实验之前,各个接触面都应用无水乙醇进行擦洗,以去除表面的油污和杂质。实验中,螺栓夹紧力的变化由载荷传感器进行采集,其最大量程为50 kN。实验装置放置于英斯特朗实验机(Instron 8872),其最大拉伸载荷为25 kN,能够满足实验需求,实验在室温中进行。连接件一端固定,一端施加循环动态载荷。

图3 实验装置Fig.3 The test rig

实验中外载控制模式采用位移控制,外载位移以正弦曲线进行加载,频率为1 Hz,位移和时间的关系为

δ=0.45sin(2πt)

(1)

式中:δ为拉伸位移,mm;t为加载时间,s。

实验中,螺栓采用扭矩扳手进行预紧,施加扭矩至载荷传感器的数值为7.5 kN,则螺栓的初始预紧力为7.5 kN。该实验中螺栓的夹紧力由载荷传感器采集,以避免扭矩扳手读数引入的误差。连接件装夹时,应检查螺栓孔之间的对中度。为了确保实验数据采集的可靠性,实验前对载荷传感器进行标定以确定载荷传感器数据采集的相对误差是否满足实验要求。标定过程中,在载荷传感器上施加压力载荷,标定数据如图4所示。为了更好地对比载荷传感器和试验机的测试数据,数据处理时对测试数据取绝对值。

图4 传感器标定Fig.4 Calibration for the sensor

标定数据表明:该传感器的最大相对误差为1.91%,数据跟随性良好且能够满足实验需求,可保证采集数据的可靠性和合理性。

2 数据分析

2.1 螺栓连接寿命分析

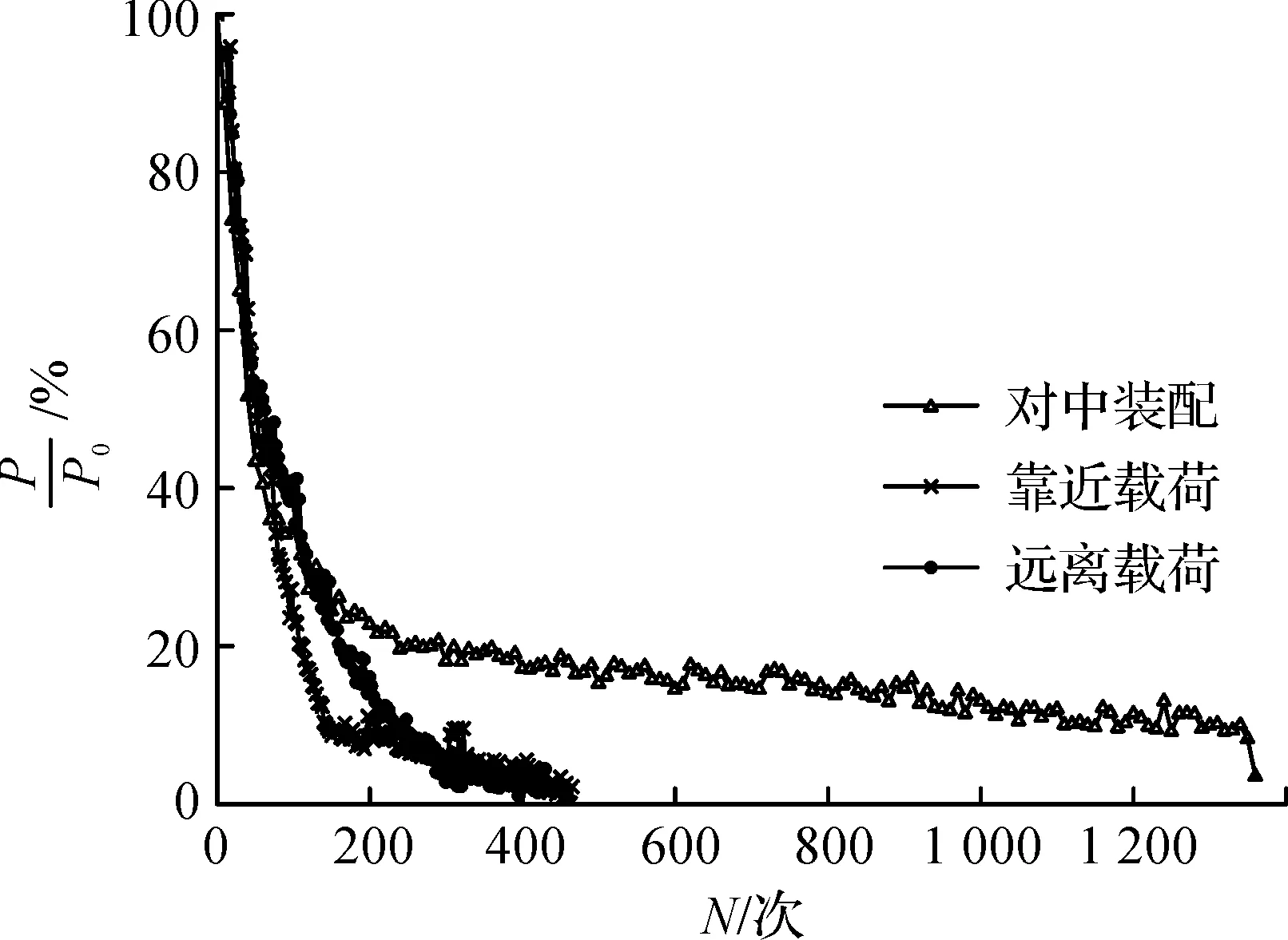

在循环外载的作用下,螺栓承受往复的剪切载荷,使得夹紧力衰减而导致螺栓发生自松动。在螺栓自松动的过程中,螺栓和螺母之间会发生相对旋转,螺母会表现为轴向的旋退[16]。预紧力P0和夹紧力P是衡量螺栓自松动和连接寿命的重要参数,三种装配位置螺栓夹紧力的变化如图5所示。

图5 三种装配情况螺栓夹紧力的变化Fig.5 Variation of the clamped force for three different scenarios

相比于螺栓装配靠近载荷和远离载荷时,螺栓中间装配时疲劳寿命更高,连接更可靠。比较不同装配位置螺栓夹紧力的变化,可得结论:在外载的作用下,螺栓轴线偏离螺栓孔轴线装配时,螺栓连接件的疲劳寿命较小,螺栓连接更容易发生松动,不利于结构紧固。

2.2 工作载荷的分析

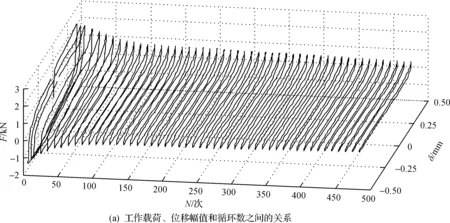

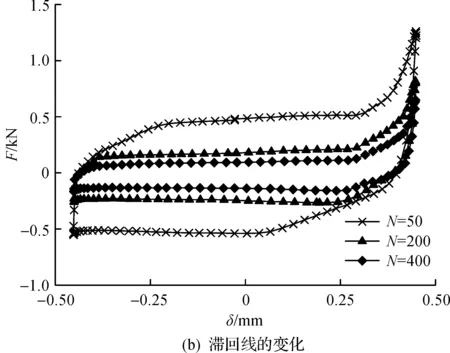

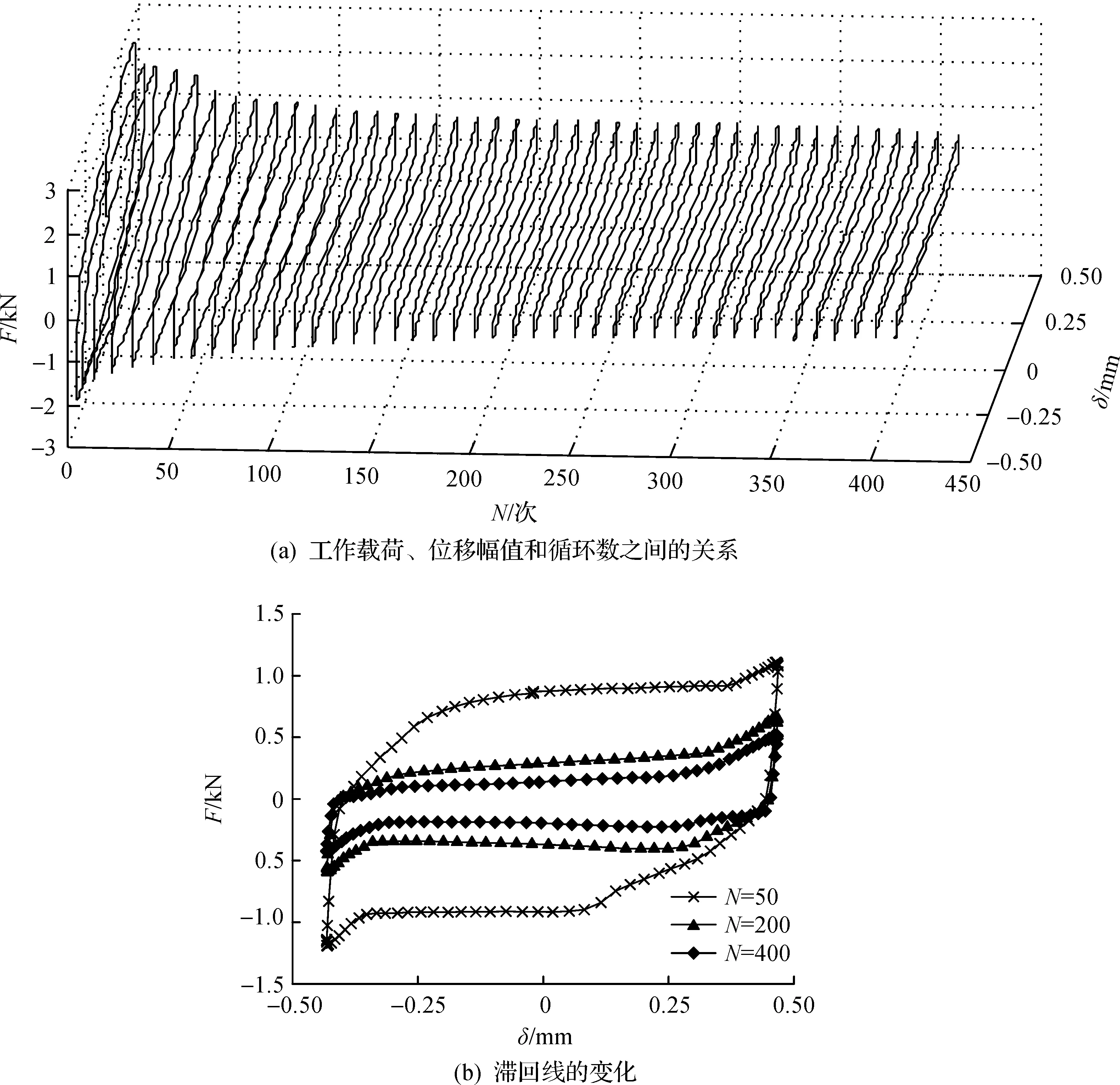

作为分析螺栓松动的重要参数,工作载荷能够反映克服连接面上摩擦力的难易程度,较大的摩擦力需要较大的工作载荷来克服。同时,工作载荷的方向会影响连接面上摩擦力的方向。装配不同位置时,工作载荷F,循环数N和载荷位移δ之间的关系如图6~8所示。

图6 螺栓靠近载荷装配Fig.6 Bolt close to the load

图7 螺栓远离载荷装配Fig.7 Bolt away from the load

图6~8显示:在循环实验过程中,滞回线的形状发生明显变化:前期滞回线形成的包络面积明显大于后期滞回线的包络面积,且滞回线的包络面积随着循环数的增加而减小。说明随着循环的进行,夹紧力的下降使得接触面之间的摩擦力减小,摩擦所做的功也会随着循环次数的增加而减小,若要达到实验中设定的外载位移则所需的外载荷会变小。

图8 螺栓对中装配Fig.8 Centring the bolt

3 结果与讨论

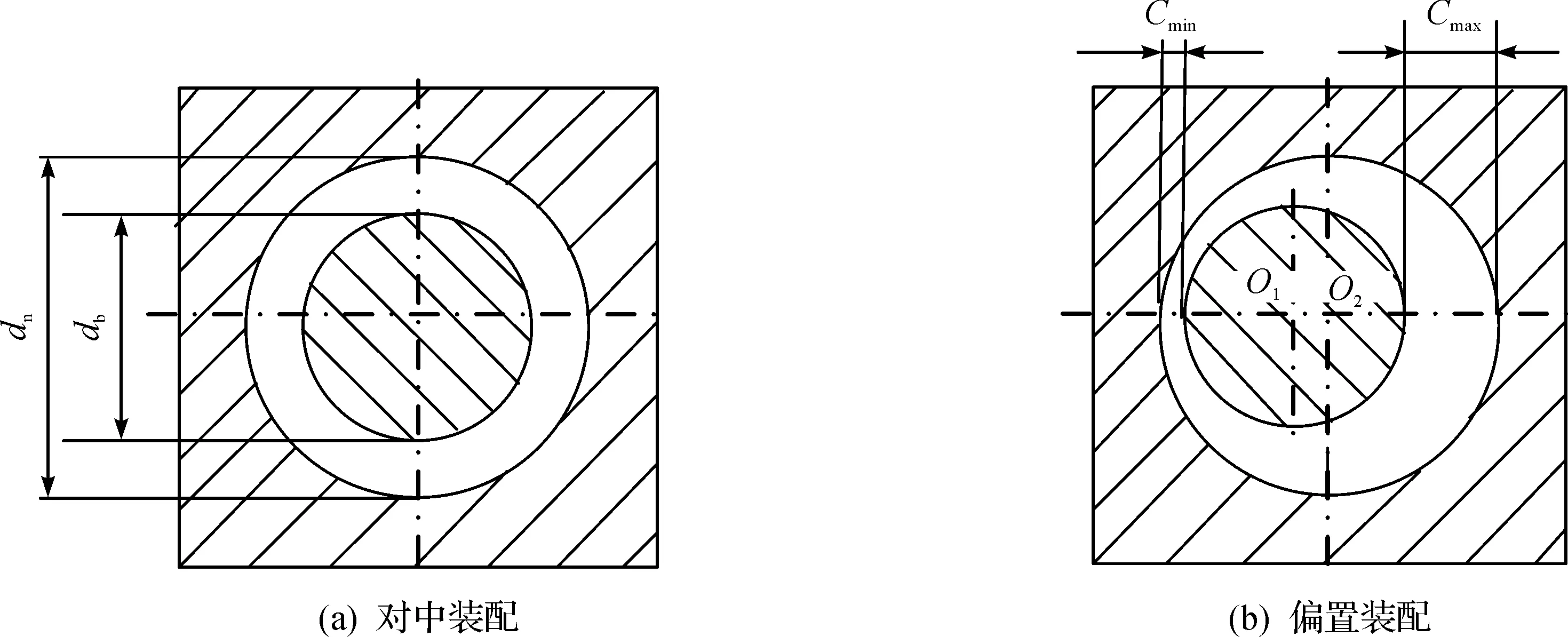

由于螺栓装配的随机性,螺栓在螺栓孔里的位置也是随机分布的,不能保证两者轴线是完全重合的。理想的情况是螺栓装配时螺栓和螺栓孔的轴线相重合,保证螺栓孔和螺栓之间的完全对中。螺栓和螺栓孔的完全对中如图9(a)所示,偏置装配如图9(b)所示。

图9 螺栓的装配位置Fig.9 Assembling position for the bolt

图9中,db为螺栓的直径;dn为螺栓孔的直径;Cmin为装配的最小间隙;Cmax为装配的最大间隙;Cd为装配后螺栓轴线和螺栓孔轴线的距离;O1为螺栓的圆心;O2为螺栓孔的圆心。定义Ψ为对中度以表征螺栓的装配位置,计算公式为

(2)

式中:Ψ的取值为[0, 1];Δ为螺栓半径和螺栓孔半径之差。螺栓连接件承受横向循环外载荷且载荷幅值较小时,Ψ越大,在循环拉伸的过程中螺栓和螺栓孔之间有足够的空间余量来满足螺栓的相对运动,螺栓和螺栓孔不会发生剪切接触;若载荷幅值较大使得螺栓头和连接件之间发生明显的相对滑动,Cmin消耗完毕后,螺栓被连接件剪切,螺栓和螺栓孔发生接触。Ψ越小,说明螺栓和螺栓孔的对中度越差,螺栓轴线和螺栓孔中心线之间的相对距离较小,较小的载荷幅值都可使得螺栓和螺栓孔发生剪切接触。Cmin越小,螺栓和螺栓孔的对中度越差,同等载荷下,螺栓和螺栓孔越容易发生剪切接触,不利于结构紧固。装配时控制Cmin的大小能够有效提高螺栓连接的使用寿命和保障连接的可靠性。

4 结 论

为了研究螺栓装配位置对螺栓连接松动的影响,设计螺栓连接件进行了实验。实验结果表明:螺栓和螺栓孔完全对中装配时,在横向载荷的作用下,螺栓孔壁和螺栓之间不易发生剪切,使得连接寿命高和连接可靠;螺栓相对于螺栓孔非对中装配时,螺栓和螺栓孔壁之间易发生剪切接触,使得螺栓夹紧力损耗较大,容易发生松动,连接疲劳寿命低。因此,在螺栓装配时,通过控制螺栓和螺栓之间的对中度能够有效提高螺栓连接的抵抗松动能力和连接寿命,保证螺栓连接的可靠性。