柔直系统阀冷主泵逻辑分析与改进措施研究

南网超高压输电公司天生桥局 金涛

柔性直流作为当今最新的直流技术,其优点众多,具有非常大的应用前景。云南电网与南网主网异步联网工程——鲁西背靠背换流站作为世界首个高压大容量的柔性直流工程,其成功运行为后续工程提供了许多宝贵经验。换流阀冷却设备作为换流阀的换热设备,在高压直流输电系统中尤为重要,换流阀冷却系统的稳定运行是直流输电工程正常工作的前提和保证。主泵作为冷却系统核心组成部分,主要提供用于散热的水循环动力。为了提高阀冷设备的稳定运行水平,主泵的控制设计就成为了首要的研究课题。

鲁西柔性直流输电阀冷主泵控制设计方案

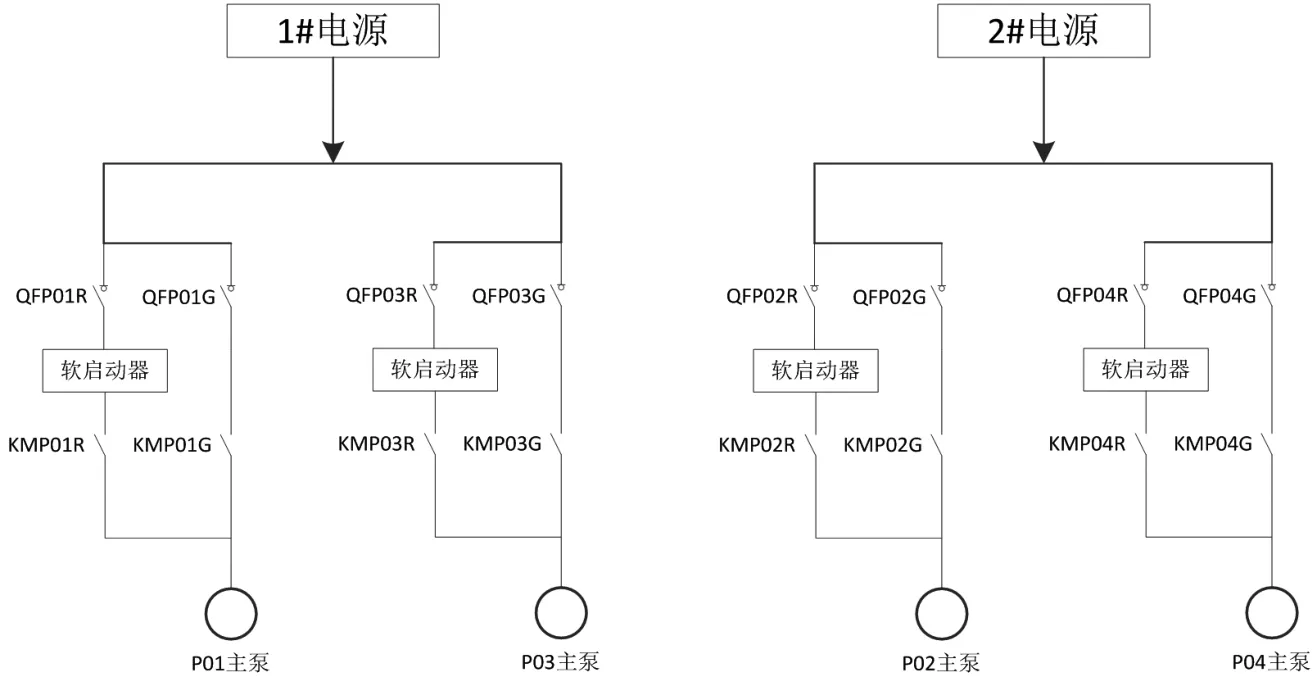

主泵电源回路配置

鲁西换流站柔性直流阀冷系统共配置四台主泵。四台主泵分别接入400伏站用电两段母线上,1号电源接入P01 主泵和P03 主泵,2号电源接入P02 主泵和P04 主泵,每台主泵设置软启回路和工频回路,软启回路用于主泵启动,主泵启动完成后转入工频运行。主泵一次回路配置如图1所示。

主泵控制设计方案

四台主泵为P01 主泵、P02 主泵、P03 主泵、P04 主泵。正常工作时,两台主泵运行,两台主泵备用。每周切换一次。主泵的切换由阀冷系统西门子S7-400 系列PLC 控制器控制,正常启动先启一台主泵软启,启动3 秒后工频启动,软启和工频维持5 秒后,软启退出,维持工频运行;第一台启动3 秒后启第二台软启,软启和工频维持5 秒后,软启退出,维持工频运行。当运行中的主泵出现故障时,将会切换至备用泵运行。

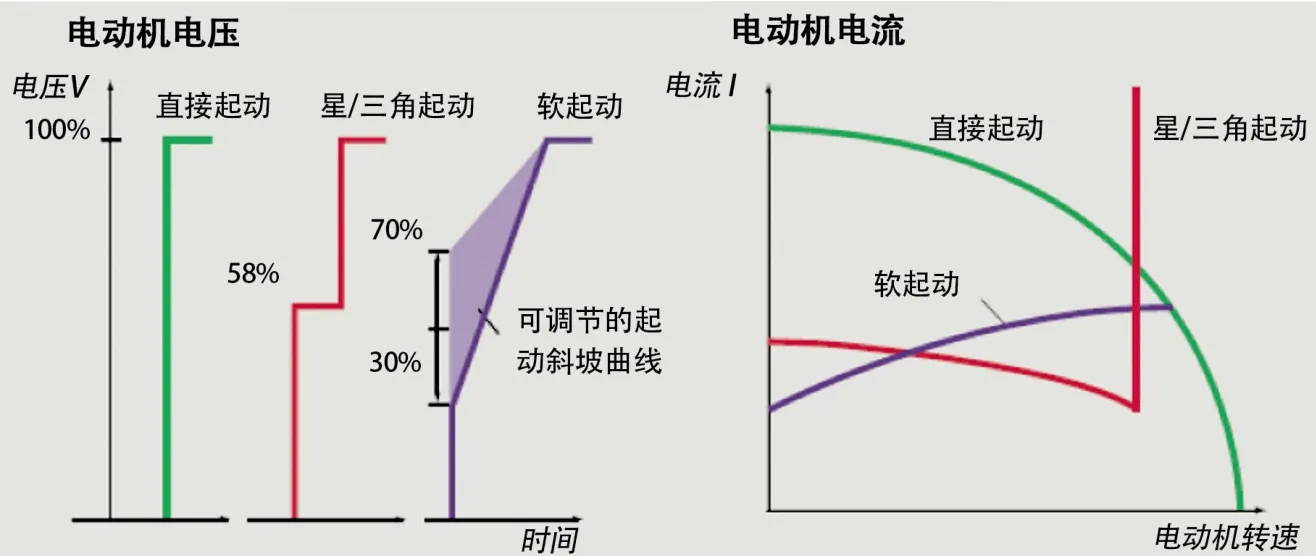

主泵采用软启动器启动切换工频运行,既可解决启动过程中大冲击电流问题,也可以避免采用变频器控制时变频投切工频相位角不一致情况的发生。通过软启动器控制主泵,能使电机启动电压以恒定的斜率平稳上升,启动电流小,对电网无冲击,可减少阀冷系统管路和水泵的机械冲击。图2为电机的直接启动、星/三角启动、软启动三种启动方式启动时的电压和电流的对比。

图1 主泵一次回路图

图2 电机启动方式冲击比较

(1)四台主泵周期性切换

四台主泵,一共有六种组合,分别为P01 与P02、P01 与P03、P01 与P04、P02与P03、P02 与P04、P03 与P04。其中P01 与P03 在1号母线上,P02 与P04在2号母线上,为了减轻上级电源的负荷和增加系统的可靠性,每次水冷系统启动时优先启动不同母线上的两台泵,优先启动P01 与P02 或者P03 与P04。采用顺序间隔3 秒启动,间隔3 秒,是为了防止两台泵同时启动形成的冲击。

P01 与P02 一起运行,P01 主泵连续无故障工频运行168 小时后,自动切换至P03 主泵。P03 主泵软启投入延时3 秒转入工频运行,同时P01 主泵停止。P02 主泵连续无故障工频运行168小时后,自动切换至P04 主泵。P04 主泵软启投入延时3 秒转入工频运行,同时P02 主泵停止。

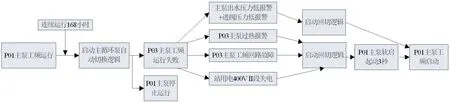

图3 主泵切换失败回切逻辑

(2)阀冷系统故障切泵

主泵故障切换逻辑:

1)每台主泵分三个备用切换优先级:

a.优先级1(第一优先级,备用泵完全没故障);

b.优先级2(第二优先级,备用泵仅工频故障);

c.优先级3(第三优先级,备用泵仅软启故障)。

2)切换原则:

运行主泵出现相故障需要切泵时,优先选择切至优先级1 条件的备用泵,如果都没有优先级1 备用泵,选择切换至优先级2 的备用泵,如果都没有优先级2 的备用泵,选择切换至优先级3 的备用泵,如果还没有,说明其他备用泵也均故障,保护原泵运行。

3)故障情况包括:

a.系统压力低报警:阀冷系统主泵出口设置两台压力变送器,进阀压力变送器设置三台,冗余仪表主泵出水压力变送器低报警采用“二取一”逻辑进行判断,三重化仪表阀压力变送器低报警采用“三取二取一”逻辑进行判断,当主泵出水压力变送器低报警与进阀压力变送器低报警都出现时,延时3 秒后,切换主泵,同时控制系统报出“主泵出水压力低”+“进阀压力低”和“主泵建压失败”报警。

b.主泵故障报警:主泵软启回路设置断路器保护,软启动器自身保护,当断路器脱扣或软启故障报警时,延时500 毫秒后,控制系统报出“主泵软启回路故障”;主泵工频回路设置断路器保护和热继电器保护,当断路器脱扣或热继电器动作时,延时500 毫秒后,控制系统报出“主泵工频回路故障”。

c.站用电400 伏电源故障:P01 主泵接在I 段母线上,P02 主泵接在II 段母线上,P01 主泵运行,同时I 段母线电源失电,延时2500 毫秒后,控制系统报出“1号交流电源故障”同时主泵切换至备用泵运行。

(3)主泵切换失败回切

P01 主泵连续工频运行168 小时后需要自动切换至P02 主泵运行,当控制系统切换至P02 主泵运行失败时,控制系统检测出“主泵出水压力低”+“进阀压力低”+“P02 主泵建压失败”报警或者“P02 主泵电源故障”或者“P02 主泵工频回路故障”后回切到P01 主泵运行,切换逻辑见图3。

阀冷主泵切换工况分析

理论切泵工况分析

项目阀冷最不利切换工况为两台运行主泵同时切换至两台备用主泵,以初始P01 和P03 主泵运行为例进行分析如下:

阀冷系统P01 和P03 主泵工频运行状态下——400 伏站用电I 段失电——控制系统启动故障切泵逻辑——P01 和P03 主泵停止、P02 和P04 主泵软启运行、在线物理量(流量、压力)会有所下降——3 秒后P02 和P04 主泵由软启切换到工频运行——流量、压力逐渐恢复,阀冷系统恢复正常运行,在线物理量正常。

主泵切换过程中,流量、压力会有所下降(该过程只持续3~6 秒,远小于流量保护动作延时15 秒),随着主泵切换完成,流量、压力会快速恢复正常,不会引起阀冷系统冷却水流量和进阀压力联合跳闸保护动作,即阀冷切泵动作不会引起保护出口。

现场切泵测试分析

以广西侧P01 和P02 主泵运行时手动切换至P03 和P04 主泵运行为例进行分析:阀冷系统P01 和P02 主泵正常运行,在流量约220 升/秒、压力约0.55 兆帕工况下——在HMI 手动执行“选择P03、P04 主泵运行”操作——P01和P02 主泵停止,P03 和P04 主泵软启转工频运行,压力由0.55 兆帕经2 秒下降至最低约0.15 兆帕、再经3 秒恢复至压力低保护值0.34 兆帕以上,流量由220 升/秒经3 秒下降至最低约180 升/秒、再经3 秒恢复至流量低保护值216升/秒以上——系统恢复正常运行工况。

阀冷主泵相关隐患分析及建议措施

主泵电源故障切换逻辑优化

(1)隐患描述

柔直阀冷系统P01、P02 主泵运行工况下,当400 伏站用电I 段电源瞬时失电(持续时间约500 毫秒)时,引起柔直阀冷系统主泵由P01、P02 主泵运行切换至P03、P04 主泵运行。切换动作延时效果与阀冷系统保护定值单内的“主泵电源故障切换延时2.0 秒”不符。即柔直阀冷主泵电源故障切换逻辑不能躲避400 毫秒站用电电压瞬时波动,存在每次400 毫秒站用电电压瞬时波动均会引起柔直阀冷主泵不必要的切换情况。

(2)优化措施

将各台主泵电源故障切换条件由原错误使用相应主泵的“动力电源故障”条件,修改为正确使用“动力电源故障延时”条件,解决控制系统检测到相应主泵动力电源故障时不经延时而过早执行主泵切换逻辑问题。

主泵压力异常切换逻辑优化

(1)隐患描述

原两台运行主泵压力异常切换的条件为,主泵出水压力低(PT01/PT02)+进阀压力低(PT03/PT04/PT05)。当控制系统检测并报警“主泵出水压力低”+“进阀压力低”时,执行主泵切换,系统由两台运行主泵切换至另外两台备用主泵。存在现象:系统两台运行主泵中实际只有一台主泵出水压力异常,但会导致两台运行主泵切换至另外两台备用主泵,实际情况是原两台运行主泵中有一台主泵工况是正常的,可以不需要切换,由于主泵压力异常切换的其中一个条件“主泵出水压力低”信号来自于四台主泵出水公共主管道上的PT01/PT02,故存在压力异常切换主泵时,导致其中一台正常运行的主泵需要同时切换,逻辑不合理。

(2)优化措施

分别以四台主泵的单泵出水压力(P01 主泵出水压力PT21/PT25、P02 主泵出水压力PT22/PT26、P03 主泵出水压力PT23/PT27、P04 主泵出水压力PT24/PT28)作为相应主泵压力异常切换的条件之一。

优化效果示例:

逻辑优化前,P01、P02 主泵运行时,由于P01 主泵异常,导致系统出现主泵出水压力低(PT01/PT02)+进阀压力低(PT03/PT04/PT05),引起P01、P02主泵执行压力异常切换逻辑切换至P03、P04 主泵运行。即使此时P02 主泵无异常,也进行了切换。系统工况由P01、P02 主泵运行变化为P03、P04 主泵运行。

逻辑优化后,P01、P02 主泵运行时,由于P01 主泵异常,导致系统出现P01 主泵单泵出水压力低(PT21/PT25)+进阀压力低(PT03/PT04/PT05),引起P01 主泵执行压力异常切换逻辑切换至P03 主泵运行。此时P02 主泵无异常,不进行切换,保持运行。系统工况由P01、P02 主泵运行变化为P02、P03 主泵运行。

主泵启停切换逻辑优化

(1)隐患描述

系统启动选择P01、P02 主泵运行后系统停止,系统再次启动时仍然选择P01、P02 主泵运行,没有切换至P03、P04主泵启动运行。即主泵没有启停切换逻辑,每次系统启动会优先选择P01、P02主泵运行,该逻辑长时间会造成四台主泵运行时间不均衡,P01、P02 主泵的累计运行时间会明显大于P03、P04 主泵,造成P01、P02 主泵电机检修周期缩短。

(2)优化措施

现场调试优化修改了柔直阀冷控制系统逻辑,增加了四台(两组)主泵执行主泵启停切换逻辑功能:备用泵无异常情况下,本次启动两台运行泵停止后,下次系统再启动时将选择另外两台备用泵运行,以达到各台主泵运行时间相对均衡的效果。

主泵切换周期时间优化

(1)隐患描述

系统正常启动时,是两台主泵同时启动运行,即两台运行主泵的运行时间相等,存在当主泵运行时间达到切换周期(10080分钟/168 小时)时,出现两台运行主泵同时切换至备用主泵情况,由于两台运行主泵同时停止并切换至另外两台备用主泵启动建压过程中,系统流量、压力重新建立至额定工况时间较长,可能引起流量、压力保护报警,存在系统流量压力联合保护误动风险。

(2)优化措施

现场调试优化修改了柔直阀冷控制系统逻辑,躲避主泵周期切换时两台运行主泵同时切换工况,优化了各泵切换实际周期:P01 主泵以主泵切换周期设定值(10080分钟)为实际切换周期,P02 主泵以主泵切换周期设定值+1分钟(10081分钟)为实际切换周期,P03主泵以主泵切换周期设定值+2分钟(10082分钟)为实际切换周期,P04 主泵以主泵切换周期设定值+3分钟(10083分钟)为实际切换周期,合理错开同时运行的两台主泵的切换时间,即两台运行主泵在达到主泵切换周期(10080分钟)后的3分钟内,其中一台主泵先执行切换,1分钟后另一台主泵才执行切换。以躲避“由于两台运行主泵同时停止并切换至另外两台备用主泵启动建压过程中,系统流量、压力重新建立至额定工况时间较长,可能引起流量、压力保护报警,存在系统流量压力联合保护误动风险”。

主泵配电回路排查整改

(1)隐患描述

当400 伏站用电I 段电源失电时,柔直阀冷控制系统报“AP1 柜1号动力电源故障”“AP2 柜2号动力电源故障”(即P01 主泵和P02 主泵动力电源故障);当400 伏站用电II 段电源失电时,柔直阀冷控制系统报“AP3 柜3号动力电源故障”“AP4 柜4号动力电源故障”(即P03 主泵和P04 主泵动力电源故障)。

(2)改进措施

对柔直阀冷四台主泵外部电源配电回路的正确性进行排查和试验确认,将400 伏站用电I 段电源接入P01 主泵和P03 主泵,II 段电源接入P02 主泵和P04 主泵。

主泵定期切换逻辑优化

(1)隐患描述

柔直阀冷系统初始P01、P03 主泵运行工况,在连续无故障运行168 小时切换时,P01 主泵切换至P04 主泵运行;但随后P03 主泵切换至P01 主泵运行,而没有切换至P02 主泵运行。即P01、P03 主泵运行达到周期切换时切换至P01、P04 主泵运行,而不是切换至P02、P04 主泵运行。存在P01 主泵继续运行,而P02 主泵仍处备用状态的情况。

(2)建议措施

优化柔直阀冷系统主泵周期切换控制逻辑,更改原“为了减轻上级电源的负荷和增加系统的可靠性,每次水冷系统启动时优先启动不同母线上的两台泵”原则,优先考虑均衡各主泵运行时间,实现两台运行主泵在周期切换时,可以切换至另两台无故障的备用泵运行,令各主泵运行时间相对均衡。

结语

本文列出了鲁西换流站柔性直流工程阀冷系统的一些主泵切换逻辑方面存在的问题,并提出了相应的改进措施,确保了柔性直流阀冷系统的正常运行,保障了柔性直流工程的正常运行,对其他类似工程提供了一定的运行维护参考。