磷酸开环制备棉籽油多元醇

康 璇,岳俊杰,田 悦,刘明旭

(天津理工大学环境科学与安全工程学院,天津 300191)

多元醇是一种分子中含有两个或两个以上羟基的醇类,常被作为化学中间体应用于食品、医药、化妆品等行业,其中在聚氨酯行业用途最大[1-3]。传统多元醇衍生自石油材料,是一种不可再生资源,随着石化资源的短缺及对环境造成的负担引发了人们对可再生资源的探索[4-5]。

植物油作为一种化工替代原料,由于其安全无毒及环保可再生的特性受到越来越多的关注。植物油中含有大量碳-碳双键,常被用于化学转化为不同性能的化工材料,研究发现将植物油经过化学改性后可以在其分子链上引入羟基,进而制备植物油多元醇[6-7]。棉籽油是一种高度不饱和油,其不饱和脂肪酸含量可达73.62%,这使得棉籽油含有更多的碳-碳双键,容易制备高品质的环氧棉籽油,进而得到棉籽油多元醇[8]。

目前,关于植物油多元醇的合成方法包括环氧化-羟基化法、酯交换法、醇解法、氨解法、臭氧氧化法等。其中,环氧化-羟基化法是一种比较成熟的合成方法[9-10]。关于开环剂目前研究较多的有一元醇、二元醇、羧酸(如甲酸、乙酸、脂肪酸)、醇胺类化合物等,由此制备出的多元醇可以满足一般聚氨酯工业要求,但对于聚氨酯的其他性能没有明显的改良作用[9]。研究发现向多元醇中引入氮、磷等元素可以使其具有一定的阻燃性能,考虑到磷酸作为一种无机酸含有大量的磷元素,以其作为开环剂,既可以避免有机开环剂对环境的污染,又可以为植物油多元醇引入磷元素,使其具有一定的阻燃作用[11]。有关磷酸作为环氧植物油开环剂的研究鲜有报道。因此,本研究以棉籽油为原料,磷酸为开环剂通过环氧化-羟基化法制备棉籽油多元醇,并在单因素试验的基础上通过正交试验对羟基化的工艺条件进行优化,旨在制备具有一定阻燃效果的高性能棉籽油多元醇。

1 材料与方法

1.1 试验材料

棉籽油(碘值(I)115 g/100 g),一级,山东亿家福粮油有限公司;磷酸(质量分数85%)、叔丁醇(质量分数95%)、甲酸(质量分数90%)、双氧水(质量分数30%)、732强酸性阳离子交换树脂、吡啶、邻苯二甲酸酐、无水硫酸钠,均为分析纯。

DF-101S型集热式恒温加热磁力搅拌器;AL104分析天平;Hei-VAP旋转蒸发仪,德国海道夫尔集团;DV3T型黏度计,美国博勒飞公司;TENSOR 37红外光谱仪,布鲁克光谱仪器公司。

1.2 试验方法

1.2.1 环氧棉籽油的制备

取13.89 g甲酸、76.98 g双氧水、8.00 g强酸性阳离子交换树脂加入磨口锥形瓶中配成环氧化剂,摇匀密封避光放置24 h。将环氧化剂中的过氧甲酸和强酸性阳离子交换树脂分离,过氧甲酸置于滴液漏斗中,强酸性阳离子交换树脂加入三口烧瓶中。称取100.00 g棉籽油放置于三口烧瓶中,放入磁力搅拌子。将三口烧瓶通过支架固定在恒温加热磁力搅拌器的水浴锅中,在三口烧瓶上安装冷凝管、温度计、滴液漏斗。开启加热搅拌,待温度升到38℃左右时,开始滴加过氧甲酸,1~2 h内加完,在60℃下反应7 h。反应终止后趁热过滤掉强酸性阳离子交换树脂,将滤液进行油水分离,取上层油相,用0.01 mol/L的氢氧化钠溶液调节pH至中性,最后用蒸馏水洗涤1次,用无水硫酸钠除水后得到环氧棉籽油。按GB/T 1677—2008盐酸-丙酮法测得环氧棉籽油的环氧值为6.13%,按GB/T 5532—2008测得环氧棉籽油碘值(I)为4.59 g/100 g。

1.2.2 棉籽油多元醇的制备

棉籽油多元醇的制备分为反应阶段和精制阶段。

(1)反应阶段。称取50.00 g环氧棉籽油加入滴液漏斗中,为使体系反应更充分,在滴液漏斗中再加入一定量的叔丁醇,称取磷酸和一定量的叔丁醇加入三口烧瓶中,将三口烧瓶固定至恒温水浴锅中,调整水浴锅温度至35℃。安装冷凝管、温度计和滴液漏斗,打开搅拌使反应物混合均匀,同时开始滴加环氧棉籽油,45 min内滴加完。滴加完毕后撤下滴液漏斗,升温至反应温度反应一段时间后停止加热,得到粗制棉籽油多元醇。

(2)精制阶段。将粗制棉籽油多元醇减压蒸馏,除去叔丁醇溶剂。将样品用0.01 mol/L的碳酸氢钠溶液洗至中性,加入正己烷和饱和食盐水进行萃取。将上层萃取物进行常压蒸馏除去正己烷,再用无水硫酸钠除水即可得到精制棉籽油多元醇。

1.2.3 测试与表征

按GB/T 12008.3—2009苯二甲酸酐法测定羟值。使用DV3T型黏度计测定棉籽油多元醇的黏度,测试温度为25℃。使用红外光谱仪进行红外光谱表征分析,测试时先制作溴化碘压片,将样品均匀涂抹至溴化碘压片上进行分析。

2 结果与讨论

2.1 单因素试验

2.1.1 磷酸添加量对羟基化反应的影响

在叔丁醇添加量100%(以环氧棉籽油质量计,下同)、反应温度60℃、反应时间3 h的条件下,考察磷酸添加量(以环氧棉籽油质量计,下同)对棉籽油多元醇性能的影响,结果见图1。

图1 磷酸添加量对棉籽油多元醇的影响

由图1可知,随着磷酸添加量的增加,多元醇的羟值先升高再下降,黏度逐渐增大。这是由于在开始时磷酸的添加量较少,并不能使环氧棉籽油中的环氧基全部反应,造成羟值较小;磷酸添加量过多羟值降低,这是由于过多的磷酸促使环氧棉籽油发生了低聚反应,导致羟值降低,黏度增大[12]。因此,选择适宜的磷酸添加量为8%。

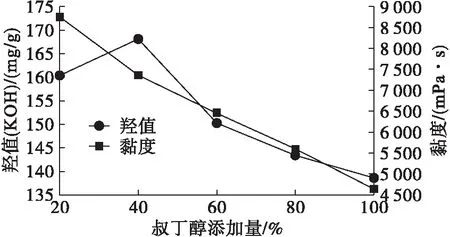

2.1.2 叔丁醇添加量对羟基化反应的影响

在磷酸添加量8%、反应温度60℃、反应时间3 h的条件下,考察叔丁醇添加量对棉籽油多元醇性能的影响,结果见图2。

图2 叔丁醇添加量对棉籽油多元醇性能的影响

由图2可知,随着叔丁醇添加量的不断增加,多元醇的羟值先增后降,黏度逐渐降低。这是由于过少的溶剂并不能使环氧棉籽油和磷酸充分混合,导致其不能充分反应。随着叔丁醇添加量过多,棉籽油羟值降低,这可能是由于叔丁醇的大量加入降低了磷酸的浓度,导致反应速率降低,因而产物的羟值降低,黏度也逐渐减小。因此,选择适宜的叔丁醇添加量为40%。

2.1.3 反应温度对羟基化反应的影响

在磷酸添加量8%、叔丁醇添加量40%、反应时间3 h的条件下,考察反应温度对棉籽油多元醇性能的影响,结果见图3。

图3 反应温度对棉籽油多元醇性能的影响

由图3可知,随着反应温度的升高,多元醇的羟值先增后降,黏度逐渐增大。这是由于随着反应温度的升高,羟基化的反应速率增大,但同时反应温度过高会使体系发生聚合副反应,导致羟值减小,黏度增大。因此,选择适宜的反应温度为60℃。

2.1.4 反应时间对羟基化反应的影响

在磷酸添加量8%、叔丁醇添加量40%、反应温度60℃的条件下,考察反应时间对棉籽油多元醇性能的影响,结果见图4。

图4 反应时间对棉籽油多元醇性能的影响

由图4可知,随着反应时间的延长,多元醇的羟值先上升后下降,在反应1 h时达到最高。这是由于反应时间不足,羟基化反应不充分导致羟值较低,但反应时间过长,副反应增多,导致羟值降低,并且由于副反应的增多,生成了大分子支链的产物,导致产物黏度增大[13]。因此,选择适宜的反应时间为1 h。

2.2 正交试验

根据单因素试验结果,固定叔丁醇添加量40%,选择磷酸添加量、反应温度和反应时间为因素,产物羟值为指标,采用L9(33)正交试验对环氧棉籽油制备棉籽油多元醇反应条件进行优化。正交试验因素水平见表1,正交试验设计及结果见表2。

表1 正交试验因素水平

表2 正交试验设计及结果

由表2可知,各因素对棉籽油多元醇羟值的影响程度由大到小为磷酸添加量>反应时间>反应温度。棉籽油多元醇制备的最佳反应条件为磷酸添加量8%、叔丁醇添加量40%、反应温度55℃、反应时间1 h,在此条件下制备的棉籽油多元醇羟值(KOH)为212.96 mg/g,黏度为8 700 mPa·s。

2.3 环氧棉籽油和棉籽油多元醇的红外光谱图

对环氧棉籽油和棉籽油多元醇进行红外光谱表征,结果见图5。

图5 环氧棉籽油和棉籽油多元醇的红外光谱图

由图5可知,环氧棉籽油经过羟基化反应之后,822 cm-1与843 cm-1处的环氧吸收峰消失,在产物棉籽油多元醇的谱图中,3 393 cm-1处产生较宽的—OH伸缩振动吸收峰,说明此时环氧棉籽油的环氧基已经完全开环,生成棉籽油多元醇。在1 029 cm-1处出现新的吸收峰,这是磷酸基团的吸收峰,说明磷酸参与开环反应,合成了含磷多元醇。

3 结 论

以棉籽油为原料,通过环氧化-羟基化法制备棉籽油多元醇,并对环氧棉籽油的羟基化工艺进行了优化。单因素试验发现:随着磷酸添加量、反应温度的增加及反应时间的延长,棉籽油多元醇的羟值先增大后减小,黏度逐渐增加;随着叔丁醇添加量的增加,羟值先增大后减小,黏度逐渐降低。通过正交试验得到制备棉籽油多元醇的最佳工艺条件为叔丁醇添加量40%、磷酸添加量8%、反应温度55℃、反应时间1 h,在此条件下生成的棉籽油多元醇羟值为(KOH)212.96 mg/g,黏度为8 700 mPa·s。棉籽油多元醇的红外光谱图中,环氧吸收峰消失,出现新的—OH与磷酸基团的吸收峰,表明磷酸参与开环反应,且使环氧棉籽油完全开环。