铜冶炼厂配套烟气制酸装置扩产改造工程介绍

马小乐, 周翠芳, 董四禄

(中国恩菲工程技术有限公司, 北京 100038)

某铜冶炼厂现有1台侧吹熔炼炉、2台侧吹吹炼炉和1台沉降电炉,由于制酸装置规模的限制,实际粗铜产能约6×104t/a,为满足国家产业政策要求,提高经济效益和设施水平,该厂新建熔炼、吹炼系统使产能提升至阴极铜1×105t/a,同时对现有制酸装置进行扩产改造,以满足冶炼产能提高的需要。

根据现有制酸装置情况,改造后制酸采用绝热蒸发、稀酸洗涤净化、“3+1”两转两吸工艺,其中净化利旧,新建一套干吸、转化,与现有干吸、转化并列运行,制酸尾气采用钠法脱硫。制酸装置于2016年9月启动改造工作,2017年7月投入运行。

1 改造方案选择

该厂现有制酸装置建于1993年,处理烟气量约6×104Nm3/h,硫酸产量约为2×105t/a(100%H2SO4),净化工艺为空塔—填料塔—间冷器—电除雾器流程;干吸为一次干燥、两次吸收;转化为3+1两次转化、Ⅳ、Ⅰ—Ⅲ、Ⅱ换热流程。

铜冶炼系统改造后,其烟气量约为6.1×104Nm3/h,SO2浓度达17.87%。硫酸产量约为3.7×105t/a(100%H2SO4),烟气量略有增加,SO2浓度大幅提高,现有制酸装置的净化工序基本可满足改造后的烟气处理要求,而干吸、转化需进行扩产改造,根据项目具体情况提出两个方案:一是对现有干吸、转化进行改造,采用预转化工艺以适应高浓度SO2烟气;二是新建一套干吸、转化,与现有装置的干吸、转化并列运行。

采用预转化工艺,可充分利用现有设备,对装置进行局部改造,包括增设空气干燥塔、空气风机、预转化器,以及对现有转化器、气气换热器、干吸塔内件以及烟气管道等进行改造。预转化工艺烟气量较小,其投资和运行成本相对较低;但从现场实际情况看,现有干吸、转化设备、管道老化严重,改造后设备运行的稳定性难以保障,同时此区域场地非常局促,设备配置以及现场施工均很困难。

新建一套干吸、转化的方案,在烟气净化后补入空气降低SO2浓度、提高氧硫比,同时将烟气分配至现有和新建的干吸、转化,现有装置不需改造,可维持目前的稳定运行状态,通过新建干吸、转化适应冶炼系统的波动,该方案虽然投资和运行成本较高,但可避免改造过程中的潜在风险,综合各方面因素,制酸装置的改造最终选择新建一套干吸、转化的方案。

2 工艺流程

根据冶炼烟气条件,吸收国内铜冶炼厂硫酸生产实践经验,并结合项目的具体情况,确定制酸装置扩产改造的工艺流程为:现有制酸装置烟气净化工序电除雾器出口烟气分为两部分,一部分送往现有制酸装置,另一股送往新建制酸装置。新建转化采用3+1两次转化,Ⅲ、Ⅰ—Ⅳ、Ⅱ换热流程;新建干吸采用一级干燥、二级吸收、泵后冷却、泵后串酸流程;新建硫酸尾气脱硫采用钠法脱硫工艺,脱硫后尾气通过现有装置烟囱排放。

现有制酸维持原工艺,即干吸、转化为一次干燥、两次吸收, 3+1两次转化、Ⅳ、Ⅰ—Ⅲ、Ⅱ换热流程。

2.1 烟气净化工序

进制酸净化的烟气量为6.1×104Nm3/h,SO2浓度为17.87%。烟气净化利用现有的净化装置,工艺流程为空塔—填料塔—一级间冷器—一级电除雾器—二级间冷器—二级电除雾器。烟气在空塔中与喷淋酸接触,发生杂质的捕集及吸收,同时进行热量的传递,随后烟气进入填料塔进一步洗涤,再经间冷器降温、电除雾器除雾后,达到净化和降温的目的。空塔洗涤液大部分循环使用,少量经脱气、沉降、过滤后外排至废酸处理站。烟气在净化工序二级电除雾器出口分为两部分,一部分送往现有干吸、转化工序;另一部分送往新建干吸、转化工序处理,两部分烟气分别通过漏风调整至适宜的SO2浓度和氧硫比。

2.2 新建干吸

经漏风后进新建干吸的烟气量为4.3×104Nm3/h,SO2浓度为11.3%。干吸采用一级干燥、二级吸收、循环酸泵后冷却工艺。

来自净化工序电除雾器的洁净烟气进入干燥塔下部,与自上而下喷淋的93%循环酸逆流接触,烟气中的水分被循环酸吸收,干燥后的烟气通过捕沫器除去酸沫后送入SO2风机,经风机增压后送入转化工序。干燥循环酸由干燥塔的底部通过重力流入干燥酸循环槽,然后由泵打入干燥酸冷却器,经冷却水间接冷却后送入干燥塔分酸装置循环使用。

来自转化工序余热锅炉的一次转化气进入一吸塔下部,与自上而下喷淋的98%循环酸逆流接触,烟气中的SO3被溶解、吸收,转化为硫酸。吸收SO3后的烟气经纤维除雾器除雾后送去转化工序。吸收SO3后的循环酸由塔底通过重力流入一吸酸循环槽,然后由泵打入一吸酸冷却器降温,再进入一吸塔分酸装置循环使用。

来自转化工序Ⅳ换热器的二次转化气进入二吸塔下部,与自上而下喷淋的98%循环酸逆流接触,烟气中的SO3被溶解、吸收,转化为硫酸,烟气再经纤维除雾器除雾后送去尾气脱硫。循环酸由塔底通过重力流入二吸酸循环槽,然后由泵打入二吸酸冷却器降温,再进入二吸塔分酸装置循环使用。

干燥塔循环酸浓不断降低,一吸塔、二吸塔循环酸浓不断升高,各循环槽之间需要互相串酸。通过干燥酸循环槽液位的控制,将93%酸由干燥酸循环泵出酸管串至一吸酸循环槽;干燥酸循环槽的93%酸浓是由一吸酸循环泵出酸管串出98%酸至干燥酸循环槽来控制;产酸通过一吸酸循环槽液位的控制,自一吸酸冷却器酸出口引出,再经成品酸冷却器冷却后,送往成品酸库储存。

2.3 新建转化

经干燥后进转化工序的烟气量为4.1×104Nm3/h,SO2浓度为11.94%。转化工序采用四段“3+1”两次转化,Ⅲ、Ⅰ- Ⅳ、Ⅱ换热流程。从SO2风机来的SO2烟气,依次通过Ⅲ换热器和Ⅰ换热器,与从第三段和第一段触媒层出来的热SO3烟气进行气气换热,冷烟气被加热到400 ℃后进入转化器一段触媒层,转化后烟气经Ⅰ换热器冷却后进入转化器二段,二段转化后烟气经Ⅱ换热器冷却后进入转化器三段,三段SO2转化率累计为96%,三段转化后烟气经Ⅲ换热器冷却,再经余热锅炉回收余热后进入一吸塔,吸收SO3后烟气经Ⅳ换热器、Ⅱ换热器分别与转化器四段出口和二段出口高温烟气换热,随后进入转化器四段进行二次转化,四段累计SO2总转化率为99.93%。二次转化后的烟气经Ⅳ换热器冷却后进入二吸塔。转化器各段入口温度可通过副线调节。转化工序开工采用电加热炉升温,转化器一、四层烟气入口分别配置了电加热炉,加热后的空气通入转化器对各触媒层升温。

2.4 新建制酸尾气脱硫

制酸尾气中SO2浓度低于400 mg/Nm3,满足国家排放标准要求。但从减少SO2排放量、降低环保风险的角度出发,设置制酸尾气脱硫,采用钠法脱硫工艺,以碳酸钠作为脱硫剂,脱硫塔为空塔喷淋形式,烟气脱硫后送往厂区现有尾气烟囱排放。脱硫过程中产生的废水排往厂区现有废水处理站。

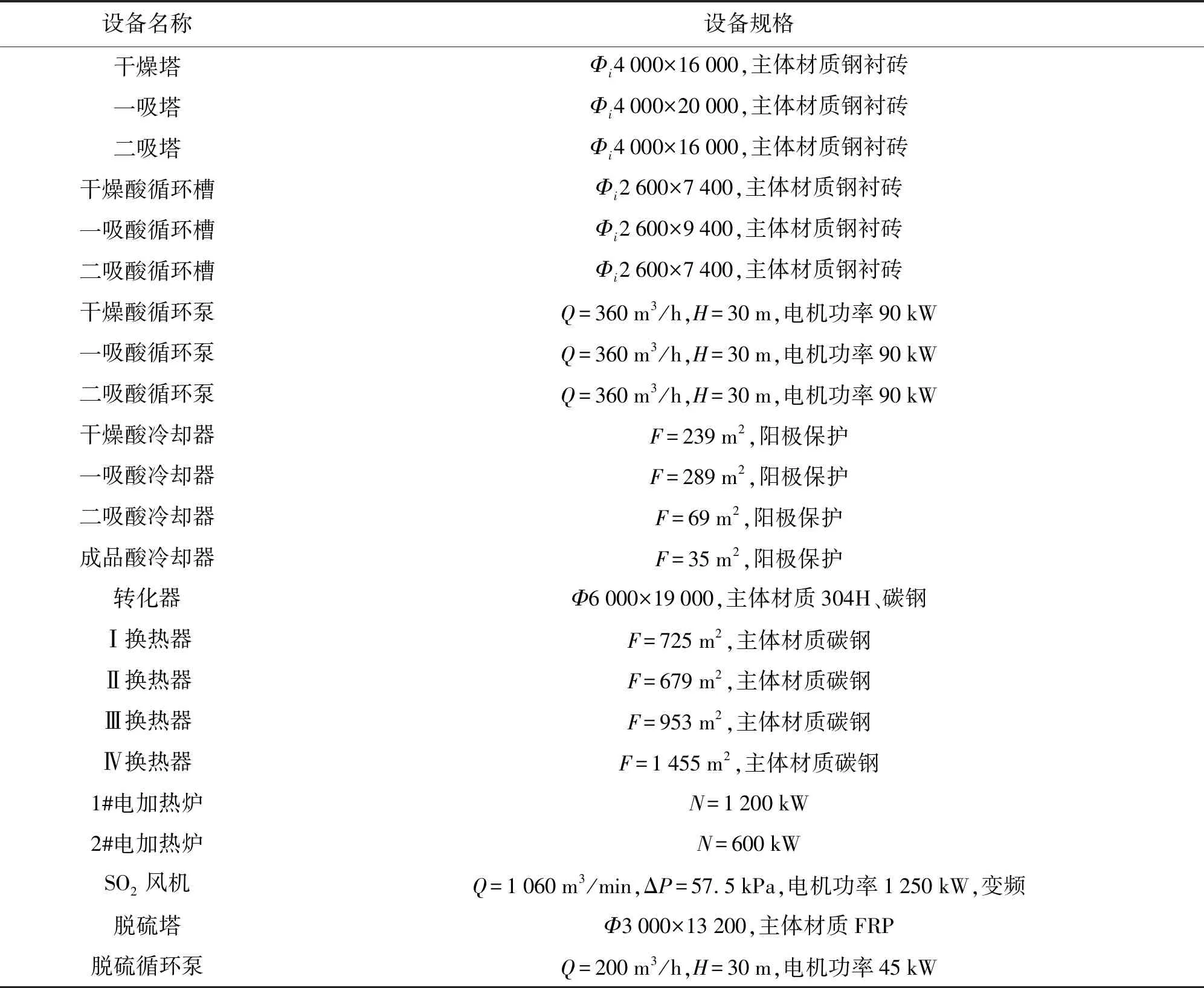

3 扩产改造新增的主要设备

本项目新建部分的主要设备见表1。

4 制酸装置设计特点

该制酸装置扩产改造工程的设计特点有:

(1)该工程属于现有硫酸装置的扩产改造,现有装置运行多年,设备和管道老化情况严重,方案选择从稳妥角度出发,尽量减少对现有设备和管道的改造,维持现有装置正常运行,同时新建干吸、转化,满足冶炼系统扩产的要求。

(2)新建干吸采用碟形底干吸塔、卧式泵槽结构,低位配置降低了循环泵的扬程,降低投资和节约能耗。

表1 铜冶炼厂配套烟气制酸装置扩产改造工程新增主要设备表

(3)干吸塔采用新型管式分酸器,分酸点密度大,喷淋酸分布更为均匀,干吸塔气速随之提高,填料高度降低,从而减小塔体直径和高度,降低投资和运行成本。

(4)干燥和吸收酸冷却器采用带阳极保护的管壳式浓酸冷却器,该设备操作方便,维修简单。浓酸冷却器设置于泵后,提高了传热效果,使冷却器换热面积相应减少。

(5)SO2风机配套变频电机,可根据生产情况实时调节风机电机转速,提高控制精度,降低电能消耗,降低设备运行噪音;采用变频电机还可以避免启动过程对电网的冲击。

(6)采用Ⅲ、Ⅰ- Ⅳ、Ⅱ换热流程,该流程技术可靠、生产稳定、操作简便;将转化富余热量集中在Ⅲ换热器出口,设置余热锅炉副产低压蒸汽,充分回收系统余热。

(7)新建制酸选择电炉作为开工升温方式,操作简便、灵活,投资低、占地小。

(8)新建转化选择进口优质触媒,保证SO2转化率,同时设置制酸尾气脱硫,保证尾气达标排放,减少SO2、硫酸雾的排放总量。

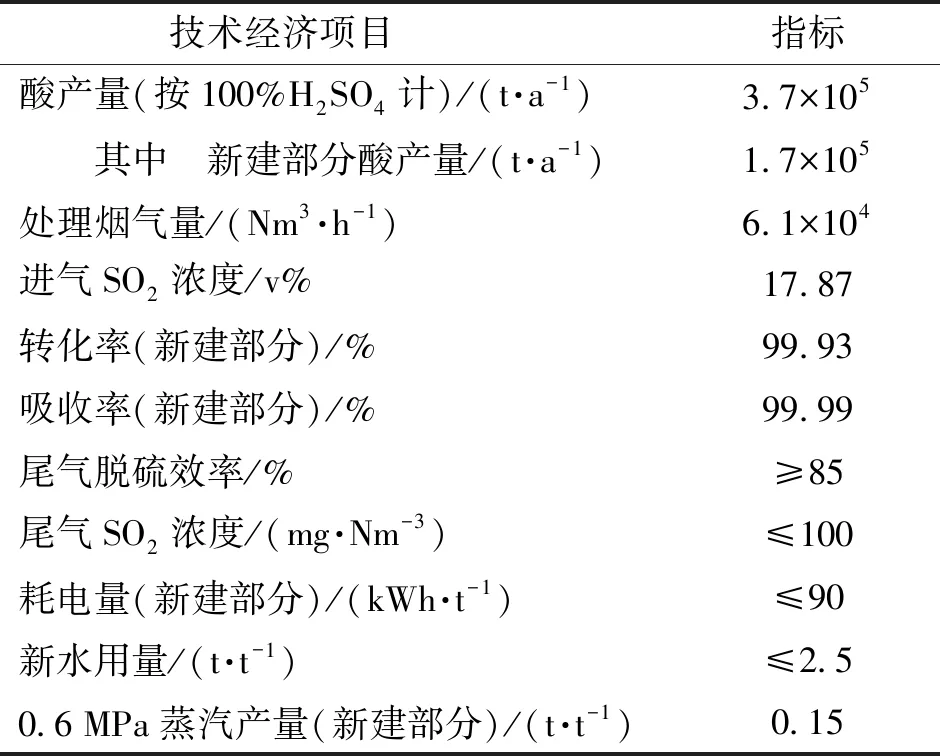

5 主要技术经济指标

改造扩产后制酸装置的主要技术经济指标见表2。

6 装置运行情况

该装置于2017年7月投产至今,现有制酸以及新建干吸、转化均运行良好,产酸量达到了装置设计能力,SO2转化率和硫酸品质也达到了设计指标;制酸尾气中SO2浓度低于100 mg/Nm3,符合环保要求。改造后的硫酸装置满足了铜冶炼系统扩产后的烟气处理要求,并可适应冶炼系统的烟气波动。

表2 改造扩产后制酸装置的主要技术经济指标

7 结语

随着有色冶炼技术的进步、冶炼系统规模的不断提升以及环保要求的日益严格,很多企业出现了现有烟气制酸装置的扩产改造的需要。制酸装置改造方案应结合项目情况具体分析,在满足工艺要求的前提下,选择先进、经济、可靠的改造方案。期待本项目的改造方案可为类似项目提供借鉴。