四川盆地裂缝储层钻井井漏安全起钻技术认识与探讨

左 星 罗 超 张春林 尹 啸

1.中国石油川庆钻探工程有限公司钻采工程技术研究院 2.中国石油西南油气田分公司川西北气矿3.中国石油川庆钻探工程有限公司川东钻探公司 4.中国石油川庆钻探工程有限公司国际工程公司

0 引言

石油天然气钻探作业,在起钻过程中由于起出钻具会使井筒内液面下降,钻井液液柱压力降低,可能使井筒压力小于地层孔隙压力,地层流体进入井筒造成起钻过程溢流、井喷的风险。因此,按照石油行业相关井控规定,起下钻过程钻井液密度要求高于地层孔隙压力系数0.07~0.15,并按行业规范或技术要求进行灌浆,保证井筒压力始终大于地层孔隙压力,减少甚至避免地层流体进入井筒,确保起下钻过程处于安全状态[1-3]。

与常规油气层不同,裂缝储层孔洞发育,安全密度窗口窄,对压力极其敏感,较小的压力波动[4-5]就可能引发井漏,甚至是失返性井漏。此类地层难以将钻井液密度提高至高于地层孔隙压力系数0.07以上,给起钻作业带来极大风险。

由于裂缝储层缝宽较大,常规堵漏方式效果较差,达不到封堵裂缝提高储层承压能力的目的,起钻通常采用重浆吊灌方式。此方式不但钻井液漏失量大,而且如果对裂缝特性认识不清,对裂缝漏失状态掌握不准确,致使灌浆量不足,最终也会导致井喷,处理难度大,井控风险高。如天东5井,在井深3 570.72 m钻遇井漏,由于常规堵漏不成功,起钻后采用光钻具进行堵漏。在吊灌起钻过程中,由于灌浆量计算不准,最终造成溢流并引发井喷,损失复杂处理时间93 d,直接经济损失1 000万元以上;青海油田的英9-4-A5井,在井深1 461 m钻遇井漏后,起钻更换钻具,同样是因为井漏状态掌握不清,灌浆量计算不准确,最终引发井喷。

由于天然气钻探逐渐向深层、裂缝碳酸盐储层转移,钻遇井漏的风险越来越大,因此,开展钻井井漏安全起钻技术研究,确定合理灌浆量以及改进起钻方式,保障安全起下钻作业有着重要意义。

1 裂缝储层井漏起钻作业安全影响因素分析

1.1 井漏程度分析

对于井漏程度主要与地层裂缝、孔洞发育,即跟裂缝、孔洞的导流能力密切相关。地层裂缝、孔洞的导流能力主要受裂缝宽度、接触面特征、接触端长度等自身特征影响,同时也受压差、流体黏度等工程控制因素影响。Zimmerman综合考虑这些因素给出了地层裂缝的漏失速率的计算公式:

式中Q表示漏失速率,m3/s;w表示端面处裂缝长度,m;h表示平均裂缝宽度,m;σH表示裂缝宽度标准差;c表示裂缝间接触面积与裂缝面标准面积的比值;μ表示导流流体黏度,Pa·s;p表示漏失压差,Pa。

由式(1)可知,裂缝漏失速率与裂缝接触段长度、压差呈线性关系,与裂缝宽度的三次方成正比,与钻井液黏度成反比。即在正压差相同情况下,裂缝越长越宽,漏失量速度越大,反之漏失速率越小;钻井液黏度越高,漏失速率越小,反之漏失速度越大。

1.2 气体上窜速度分析

现场气体上窜速度通常采用迟到时间法和体积法,通过停泵、开泵后气测值的变化来计算,能够较为准确判断气体上窜真实情况。但在裂缝漏失储层,由于井漏状态会影响气体上窜速度的真实判断,因此参考性较低。国内研究人员也对气体上窜速度进行过定性分析,认为气体上窜速度除了与储层能量、井底压差、进入井筒气体体积量有关外,还与钻井液黏度有很大关系。钻井液黏度越大,气体上窜滑脱速度越小,反之上窜滑脱速度越大[6-9]。

1.3 井漏状态监测

裂缝井漏储层常规起钻中,现场人员大多通过经验灌浆,灌浆量一旦偏少,后期可能引发严重的井喷事件。因此,为确保安全起钻,钻井液灌入量和漏失量一般较大。显然,钻井液灌入量不应该由经验判断,而应该根据实际井筒压力与漏失压力的关系,即环空液面高度来确定。可以采用环空液面监测仪[10-11],实时监测与分析环空液面高度及变化情况,从安全、高效、降低成本的角度出发,确保井筒压力动态平衡,为起钻灌浆做出最合理的决策。

通过井漏与气体上窜定性分析可以认识到,只要井漏速度大于气体上窜速度,即可避免气体进入井筒,防止溢流井喷的发生。将该认识应用至实际作业中,将大大提高起钻作业的安全性:①起钻过程中始终确保井筒压力大于储层压力,并保持微漏状态,避免地层气体进入井筒;②提高钻井液黏度,即使在短时间内储层气体进入井筒,可有效控制气体滑脱上升速度,有足够时间进行处理;③使用环空液面监测仪器,实时掌握液面高度和井底压力状态。

2 裂缝储层井漏安全起钻方式优选

2.1 常规吊灌起钻方式

该方式是采用较高密度钻井液(目前没有统一标准,一般是高于储层压力系数0.05~0.07,若储层气量大,可能采用的钻井液密度更高)进行吊灌起钻,每起一柱钻具吊灌1.5~2倍钻具体积的钻井液量,多灌入的钻井液确保在起钻阶段井筒压力大于储层漏失压力,避免因井筒压力降低后等于甚至低于储层压力,使气体进入井筒造成溢流。

常规吊灌起钻方式充分考虑到了井筒内只要保持连续井漏状态,就能确保起钻的安全性。但由于尚未开展起钻过程合理的井漏量化分析,也没有有效液面高度监测手段,这种方式只能通过牺牲钻井液量来提高起钻过程的安全性,整个过程钻井液漏失量大。

同时应注意,如果储层缝宽大、井漏特别严重,可能在钻具提升期间,由于井筒内钻井液液面快速下降,使得有效液柱压力低于储层压力,增加了后期起钻过程发生溢流的风险性。天东5井、英9-4-A5井也是在这样的施工步骤下发生井喷事故的,说明单一的增加灌浆量并不是万无一失的有效做法,增加环空液面监测手段,掌握井漏状态合理调整灌浆策略或减少吊灌起钻过程,特别是裸眼段吊灌起钻,将能进一步提高起钻作业安全性。

2.2 带压起钻方式

带压起钻是采用合适的钻井液密度配合合理的井口套压控制,精确并恒定控制井底压力在安全的范围内,其主要优势如下:

1)由于在井口额外增加了向下压力,可进一步降低起钻过程的抽吸作用。根据现场数据统计,带压起钻产生的抽吸压力比常规起钻低0.02~0.05 g/cm3的当量密度;

2)恒定的井底压力控制,可避免各种因压力波动造成的不良后果。如在井漏层带压起钻,可始终保持井底压力略大于储层漏失压力,整个起钻过程都能保持微漏状态,避免出现气体置换进入井筒的情况;

3)可以大幅降低钻井液漏失量,节约钻井液成本。

由此而见,带压起钻是裂缝储层井漏安全起钻的有效方式之一。

但带压起钻也存在不足,即当带压起钻至接近井口位置时,由于钻具重量减少,致使井口带压产生的上顶力大于钻具重量,将会引发钻具上顶现象。此时,一般会使用带压起下钻装置,但该装置的安装、使用复杂且耗时长,在井漏状态下使用反而会增加作业风险。

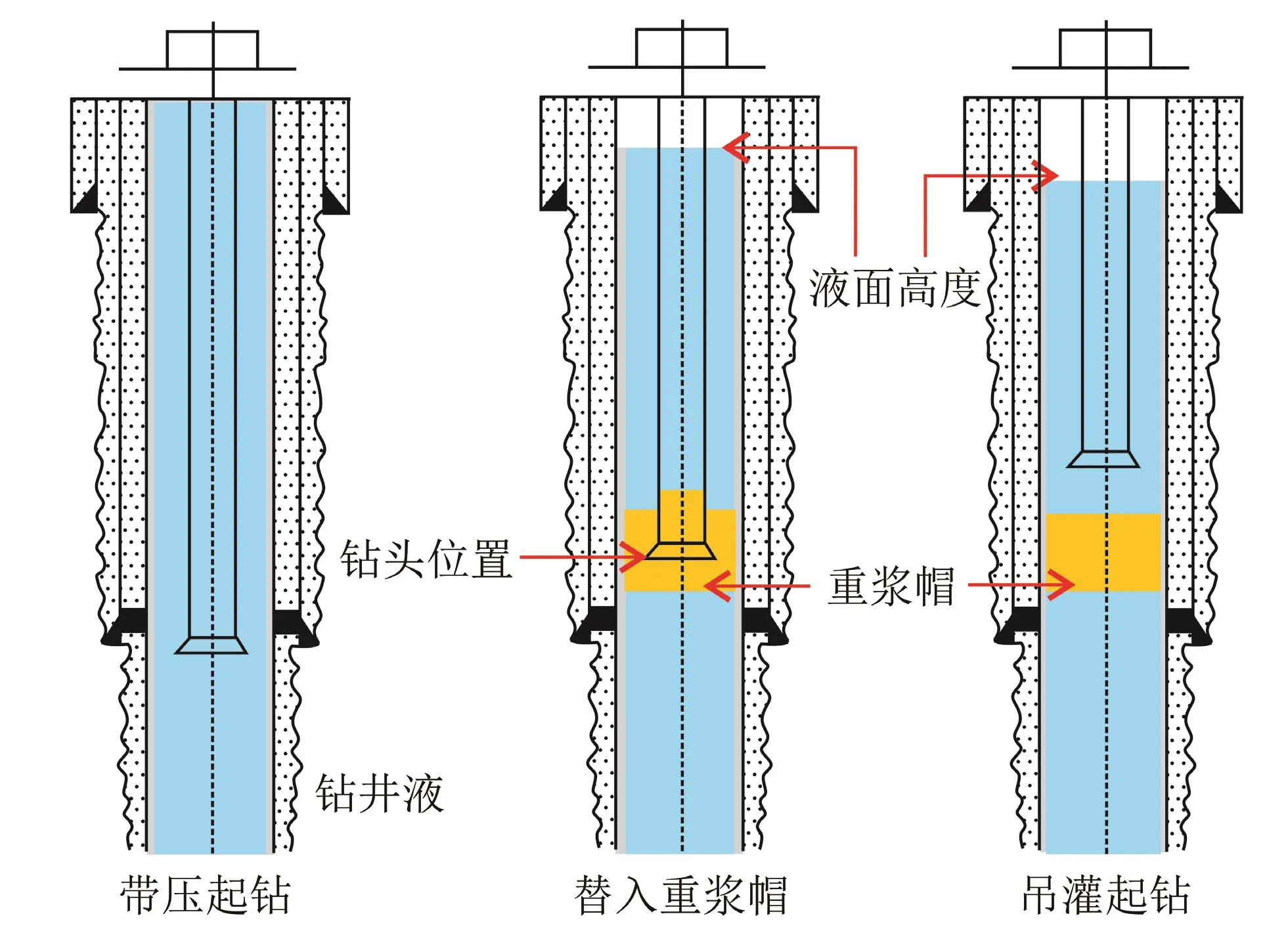

2.3 “带压起钻+重浆帽吊灌”起钻方式

针对全程带压起钻方式的不足,可将其与常规吊灌起钻方式结合,将更加满足现场应用要求[12-13]。

该方式是先根据储层安全密度窗口设定井口套压值,带压起钻至设计井段,注入设计好的重浆帽(重浆帽注入过程需进行井口套压实时调节),最后再吊灌井浆起钻。

在下部井段带压起钻,是为了减少裸眼井段起钻抽吸作用,保持恒定微漏状态,避免地层气体进入井筒;上部井段吊灌起钻,是为了避免在接近井口位置时使用带压起下钻装置,既可提高起钻安全性,也有效降低了钻井液漏失量;同时,在吊灌起钻期间,还需要加强环空液面的实时监测(图1)。

图1 “带压起钻+重浆帽吊灌”示意图

关键参数计算方式如下所述。

1)重浆帽高度

重浆帽补偿的压力包括井口套压和需要附加的安全压力,由此计算出的重浆帽高度为:

式中H表示重浆在环空中的高度,m;p套表示带压起钻时的井口套压,MPa;p附表示附加的安全压力,MPa;g表示重力加速度,m/s2;ρ重表示重浆密度,kg/m3;ρ钻表示钻井液密度,kg/m3。

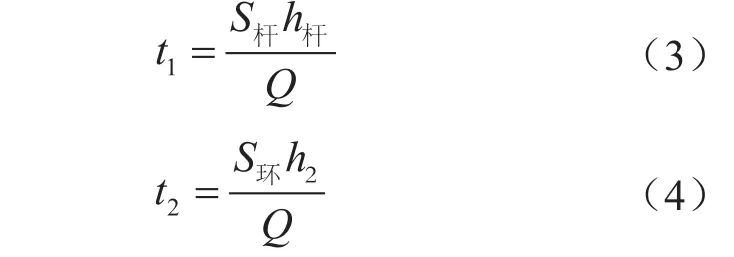

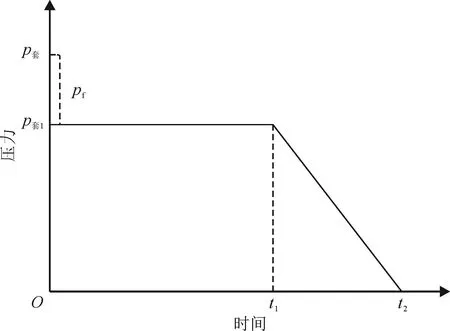

2)重浆帽替入过程套压调节

开始注入重浆时,井口压力降为p套1,重浆从钻头返出后,井口套压开始逐渐降低,直至为零,此处的环空高度为h2。重浆从井口注入至钻头处的时间设为t1,重浆从钻头返至环空高度h2时的时间设为t2,即

式中t1表示重浆从井口到钻头处时间,s;t2表示重浆从钻头返至环空高度h2的时间,s;S杆表示钻杆内横截面积,m2;S环表示环空横截面积,m2;h杆表示钻杆长度,m;h2表示重浆产生的与循环时井口套压相等所对应的高度,m;Q表示钻井泵的排量,L/s。

根据(3)、(4)式可计算出不同时间下的井口套压控制曲线(图2)。

图2 重浆帽替入过程井口套压控制曲线图

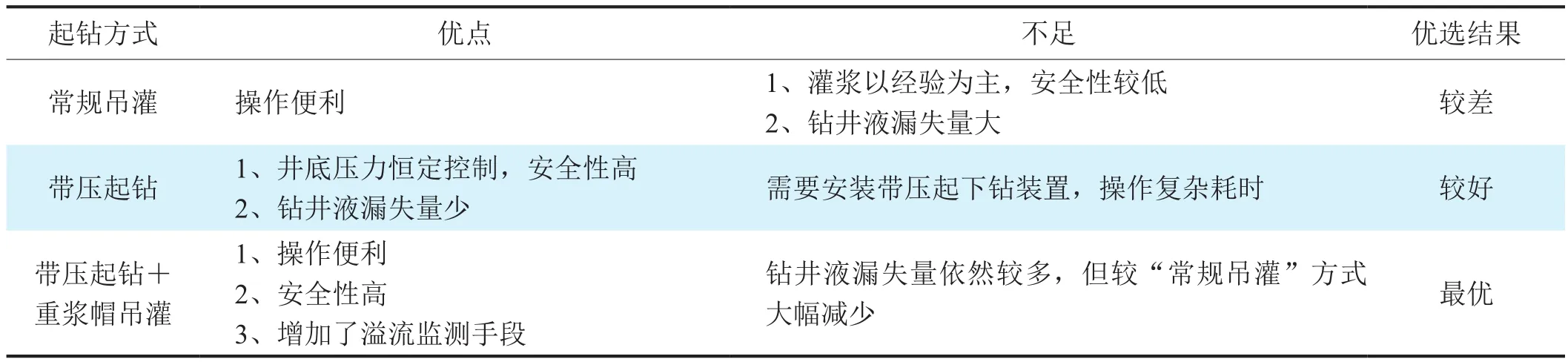

对比3种起钻方式(表1),“带压起钻+重浆帽吊灌”起钻方式结合了常规吊灌和带压起钻的优点,不但提高了裂缝储层井漏起钻作业的安全性,还有利于现场操作与实施,更加满足现场应用要求。

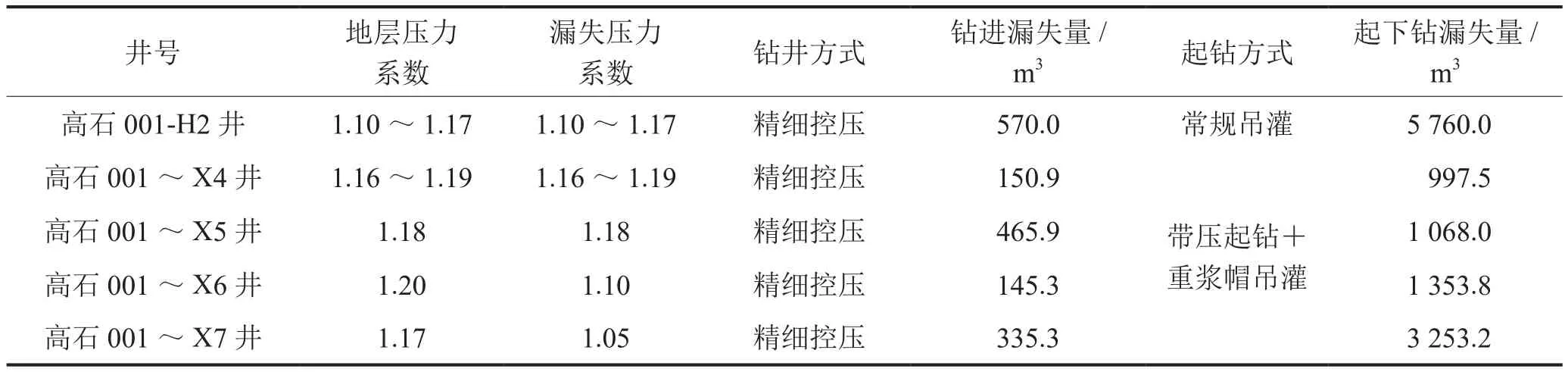

3 “带压起钻+重浆帽吊灌”起钻方式应用情况

截至2017年12月,已在西南油气田高石梯—磨溪区块、双鱼石构造等开展50余口井精细控压钻井技术应用[14-17],并在严重漏失井进行了“带压起钻+重浆帽吊灌”方式起钻作业,与常规重浆吊灌起钻方式相比,其安全性更好,钻井液漏失量更少,起到了良好应用效果。其主要做法如下:

1)根据储层漏失情况控制井底压力,一般保持钻井液漏失量在1~2 m3/h内。

2)控制起钻速度,一般在0.2 m/s以内,既可确保井口套压的稳定,也可降低起钻抽吸作用。

3)设计的重浆帽产生的附加压力当量密度高于储层压力当量0.05~0.07 g/cm3。

4)吊灌起钻时,若液面不在井口,每柱灌浆量为起出钻具体积的1.5~2倍;起钻完后,每10~30 min灌浆一次。

5)吊灌起钻期间,每隔30 min采用环空液面监测仪测量液面高度一次;起钻完后每15 min测量液面高度一次。

西南油气田高石001-X4井[18]在灯影组5 356~5 860 m钻遇良好显示气层,后期通过精细控压钻井技术安全、顺利完成了钻探作业。由于气层裂缝发育,起钻方式采用了“带压起钻+重浆帽吊灌”。

根据气层压力系数1.18~1.19,采用密度为1.13 g/cm3的钻井液,井口控压3~3.5 MPa,保持井底压力当量密度保持在1.20 g/cm3。带压起钻至井深3 700~3 800 m,注入2.0~2.05 g/cm3的高密度钻井液13~15 m3,保持井底压力当量密度高于气层压力系数0.05~0.07,再吊灌井浆起钻,每柱灌1.13 g/cm3的钻井液一次,为确保安全,每次多灌0.1~0.2 m3,起钻完后,每半小时灌0.5 m3。

下钻过程,常规下钻至套管鞋处,用1.13 g/cm3的钻井液替出2.04 g/cm3的重浆帽,然后带压1~3 MPa下钻到底。

本井采用该方式起下钻13趟,没有发生溢流风险,每次起下钻漏失钻井液60~80 m3。

表1 3种起钻方式对比表

4 认识与探讨

1)裂缝漏层起钻作业,应保持井筒压力大于地层压力,避免或减少地层气体进入井筒;尽量采用高黏度钻井液,有利于控制气体滑脱上窜速度。

2)对于常规重浆吊灌方式,钻井液漏失量大,无有效液面监测手段,若灌浆量控制不准容易造成溢流、井喷风险。

3)全程带压起钻可较好的保持井底压力恒定,有效控制漏失量,避免储层流体进入井筒,是一种安全性较高的起钻方式,但需要使用带压起下钻装置,反而会增加裂缝储层起下钻作业风险。

4)将带压起钻与重浆帽吊灌结合,可以更好地融合两者优点。现场应用表明,该起钻方式是目前裂缝漏层起钻作业的最佳方式,更适合于现场应用,安全性更高、综合成本更低。

5)从不同方式起下钻钻井液漏失情况看(表2),目前虽然采用“带压起钻+重浆帽吊灌”的方式能够满足裂缝储层安全起下钻作业,且较常规重浆吊灌方式节约钻井液成本,但钻井液漏失量依然较大。

表2 不同方式起下钻钻井液漏失情况

表2表明,精细控压钻井技术解决了该区块裂缝储层喷漏同存复杂问题,节约了钻井液成本,但起下钻过程,钻井液漏失量依然较大。因此,裂缝储层起钻方式还有待进一步改进完善:①可考虑采用井下套管阀技术,带压起钻至套管阀以上,封闭下部井段后再常规起钻,将大大提升漏失井起钻作业安全性,大幅减少起下钻过程钻井液漏失量;②研究发展井下冻胶阀技术,通过钻具注入胶塞,封闭下部井段,工艺简单,2012年冀东油田曾在裂缝储层起下钻过程使用过冻胶阀,起到了较好的封隔作用,但破胶方式还需进一步完善。