3D环保胶盒印刷及制作质量要求和检验规范

1 范围

本标准规定了3D环保胶盒(以下简称“胶盒”)印刷及制作(以下简称“印制”)质量要求和检验规范有关的术语和定义、产品型式、要求、检验方法、检验规则及标志、包装、贮存、运输。

本标准适用于聚酯(PET)和聚丙烯(PP)等材料为基材,印刷及制作的3D环保胶盒(包括方形、圆形和异形等)产品质量要求和检验规范,其他相近产品质量要求和检验规范可参照此标准执行。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191-2008 包装储运图示标志

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 6388 运输包装收发货标志

GB/T 7705-2008 平版装潢印刷品

GB/T 14216 塑料 膜和片润湿张力的测定

GB/T 14257-2009 商品条码 条码符号放置指南

GB/T 18348 商品条码符号印制质量的检验

GB/T 18724-2008 印刷技术 印刷品与印刷油墨耐各种试剂性的测定

GB/T 19437 印刷技术 印刷图像的光谱测量和色度计算

CY/T 3 色评价照明和观察条件

CY/T 17 印后加工纸基印刷品上光质量要求及检验方法

CY/T 60-2009 纸质印刷品烫印与压凹凸过程控制及检测方法

CY/T 61-2009 纸质印刷品制盒过程控制及检测方法

HJ 2541-2016 环境标志产品技术要求 胶粘剂

3 术语和定义

下列术语和定义适用于本标准。

3.1

3D印版 3D printing plate

使用聚酯(PET)等材料制成带有光栅的印刷版材。

3.2

3D环保胶盒 3D environmental protection plastic box

利用环保聚酯(PET)或聚丙烯(PP)等材料,经印刷、烫印、模切、折叠柔线、粘接等加工工艺制成的包装盒。

3.3

折叠胶盒 folding plastic box

可从立体形状折叠成平面形状,又可恢复成立体形状的胶盒。

3.4

3D印刷 3D printing

利用人眼间距可产生空间视觉的原理,将不同角度、不同层次的像素印刷在带有光栅的胶片上。

3.5

3D光栅胶片 3D grating film

带有光栅格式的聚酯(PET)等材料胶片。

3.6

折叠柔线 folding flexible line

利用模压技术制作的有反弹角度、宽度及韧性要求的折线。

3.7

里烫 inner ironing

在胶盒展开条件下,将烫印材料转移到胶盒内表面的加工过程。

3.8

外烫 external ironing

在胶盒展开条件下,将烫印材料转移到胶盒外表面的加工过程。

3.9

雾状 Foggy

指胶盒表面模糊不清,透明度较低的现象。

3.10

锁合间隙 locking gap

胶盒折叠成型,盒盖(或盒底)舌板间的缝隙。

3.11

插入式折叠胶盒 plug-in folding box

指插舌板插入盒体,通过胶版之间的摩擦力进行封合的盒盖和盒底结构的胶盒。

3.12

锁底式折叠胶盒bottom lock folding box

指利用盒底部位的几个面互相交叉及相互嵌扣形成的盒底结构,锁底板压在带有挂钩的侧面、锁舌插入锁底板的切口即可锁合的盒底结构的胶盒。

3.13

自锁底式折叠胶盒 auto bottom lock folding box

指利用盒底部位的几个面互相交叉及相互嵌扣形成的盒底结构,当纸盒成型时,底部能自动锁合的盒底结构的胶盒。

4 产品型式及基本参数

4.1 产品型式

4.1.1 按胶盒材料分为环保聚酯(PET)或聚丙烯(PP)等材料或其他环保胶盒产品。

4.1.2 按胶盒底部结构分为插入式折叠胶盒、锁底式折叠胶盒和自锁底式折叠胶盒。

4.1.3 按印制质量分为一般产品和精细产品。

4.2 基本参数

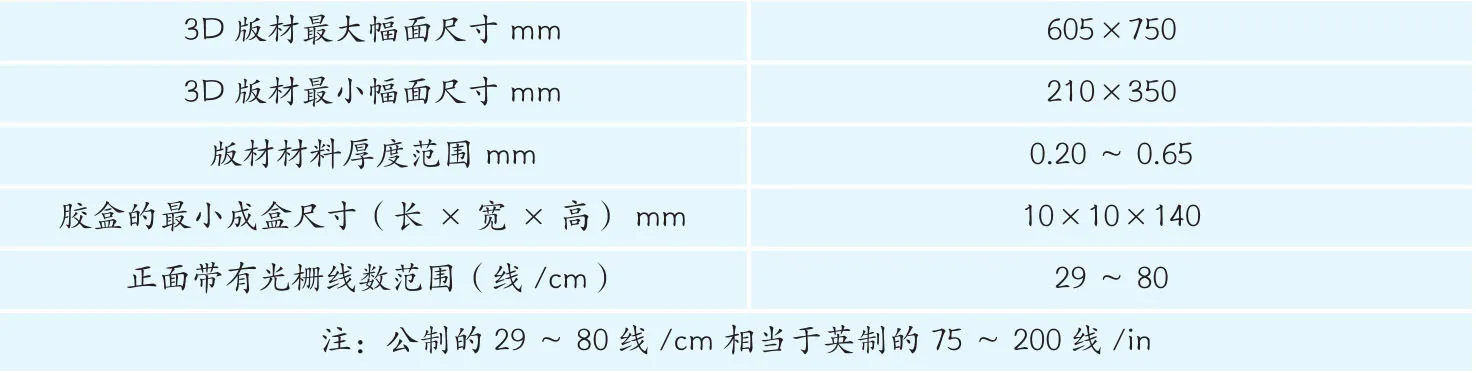

胶盒的基本参数见表1。

表1 胶盒的基本参数

5 要求

5.1 承印材料

5.1.1 外观应平整,无褶皱、无异物、无雾状、无破损和无气泡等影响印刷的缺陷,厚度误差应在±0.010mm范围内。

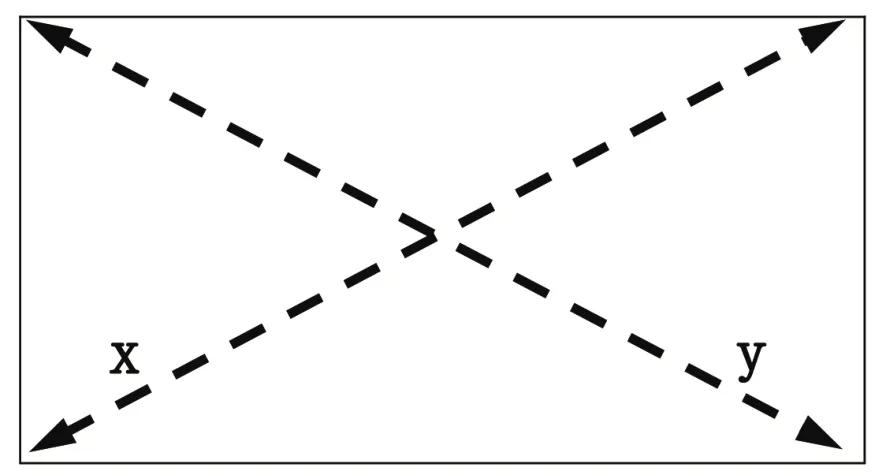

5.1.2 印张裁切尺寸允差

印张裁切应方正,按如图1所示,对角线X和Y长度差值的绝对值不应大于0.20mm。对角线偏差的计算详见附录A(规范性附录)。

图1 印张方正度示意图

5.1.3 印刷适性应着墨性好,聚酯(PET)或聚丙烯(PP)材料润湿张力应大于 38 mN/m。

5.2 成品质量

5.2.1 印面外观

5.2.1.1 一般产品

5.2.1.1.1 成品应整洁,无明显色差、划痕、污渍、残缺等缺陷。

5.2.1.1.2 图文应清晰完整,无明显残缺变形,文字不应小于7号字(5.5P);且不影响认读。

注:P是Point的首个字母,1P约等于0.35mm。7号字约等于1.92mm

5.2.1.1.3 网点应比较清晰、均匀饱满,无明显残缺。

5.2.1.1.4 图案部位无明显条杠、重影、划伤、糊版等现象,无明显污渍点。

5.2.1.1.5 覆膜牢固,无起膜现象,无明显气泡。

5.2.1.1.6 烫印应牢固、平实,无明显变色、漏烫、糊版、砂眼,无毛边、划伤。

5.2.1.1.7 上光表面应平实、牢固,无明显变色、污渍点、花斑。

5.2.1.1.8 变换角度可形成不同的立体图文,立体感强,画面清晰。

5.2.1.1.9 胶盒可折叠,四角不应有大于1mm以上的裂痕。

5.2.1.2 精细产品

5.2.1.2.1 应符合5.2.1.1一般产品的要求。

5.2.1.2.2 不应有尺寸大于0.02mm以上的划痕、污渍、残缺等缺陷。

5.2.1.2.3 图文应清晰完整,无明显残缺变形,文字不应小于8号字(5P);且不影响认读。

注: 8号字约等于1.75mm。

5.2.1.2.4 网点应清晰、平实、均匀饱满、无残缺。

5.2.1.2.5 覆膜牢固,不应有尺寸大于0.05mm褶皱、气泡和起膜现象。

5.2.1.2.6 烫印质量应符合CY/T 60-2009的规定。

5.2.1.2.7 上光质量应符合CY/T 17的规定。

5.2.2 印刷

5.2.2.1 套印误差

一般产品的套印误差应小于等于0.10 mm。

精细产品的套印误差应小于等于0.05 mm。

5.2.2.2 实地印刷

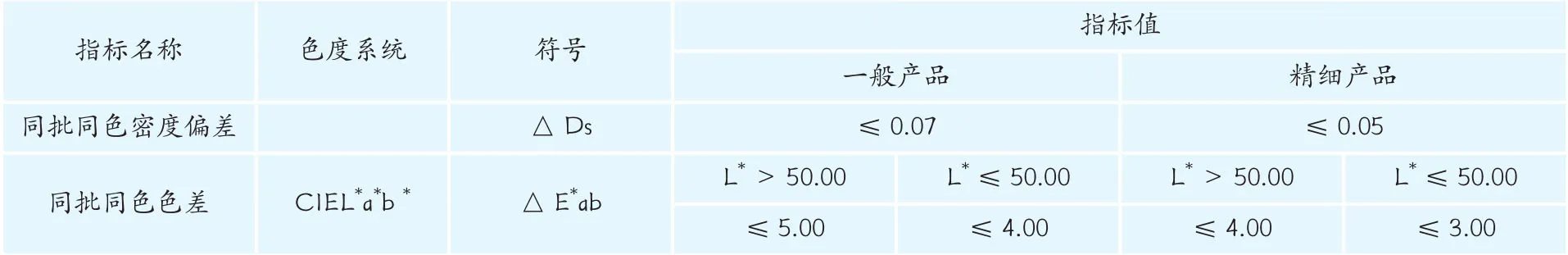

实地印刷要求应符合表2的规定。

表2 实地印刷要求

5.2.2.3 墨层的耐磨性与结合牢度

墨色耐磨性和墨层结合牢度,应符合GB/T 7705-2008中表5的规定。

5.2.3 折叠柔线

5.2.3.1 折叠柔线应平直,无弯曲,不爆线,符合产品要求。

5.2.3.2 折叠柔线线条应深浅及宽度均匀,压线深度为片材厚度的40%~50%。

5.2.4 模切

5.2.4.1 成品规格

模切成品规格尺寸偏差应符合表3的规定。

表3 模切成品规格尺寸偏差( 单位为毫米)

5.2.4.2 对称图案

有对称要求的成品图案位置偏差应符合表4的规定。

表4 有对称要求的成品图案位置偏差( 单位为毫米)

5.2.5 粘合

5.2.5.1 粘合尺寸

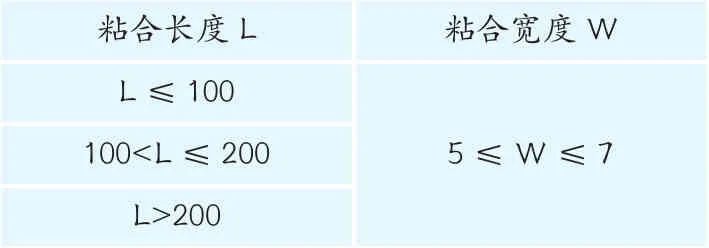

粘合尺寸应符合表5的规定。

表5 粘合尺寸 ( 单位为毫米)

5.2.5.2 粘合质量

5.2.5.2.1 拉花、胶水拉丝长度≤10mm。

5.2.5.2.2 粘贴粘合应牢固,无开胶、溢胶现象,撕裂力应大于17.6N。

5.2.6 黏合剂

5.2.6.1 黏合剂应与制盒材料及工艺匹配,并符合HJ2541-2016中相关规定。

5.2.6.2 粘接强度:PP材料应≥14.7N,PET材料应≥19.6N。

5.2.7 表面印饰附着度

胶盒上烫印的铝箔或印刷的墨层不应脱落。

5.2.8 信息码

5.2.8.1 二维码号码的字迹应清晰完整,目视易辨,机读识别灵敏,号码不应漏印、间断、重码和错码。

5.2.8.2 条码的印制质量应可读,且符合GB/T 14257-2009中质量等级的规定,精细产品不应低于C级,一般产品不应低于D级。

5.2.8.3 条码符号字符与其所标识的数字代码应一致,条码信息与数据源信息应一致。

5.2.9 耐试剂性

产品应能经过一般试剂测试,测定后印饰应完好,外观颜色无明显变化。

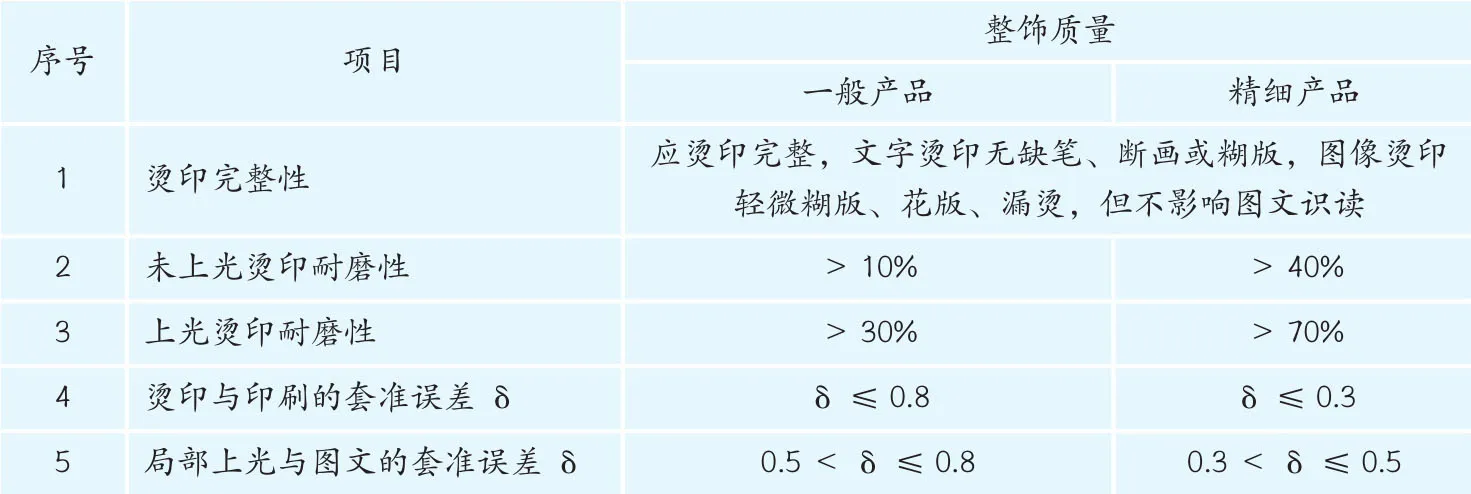

5.2.10 表面整饰质量

表面整饰质量应符合表6的规定。

表6 表面整饰质量要求(单位为毫米)

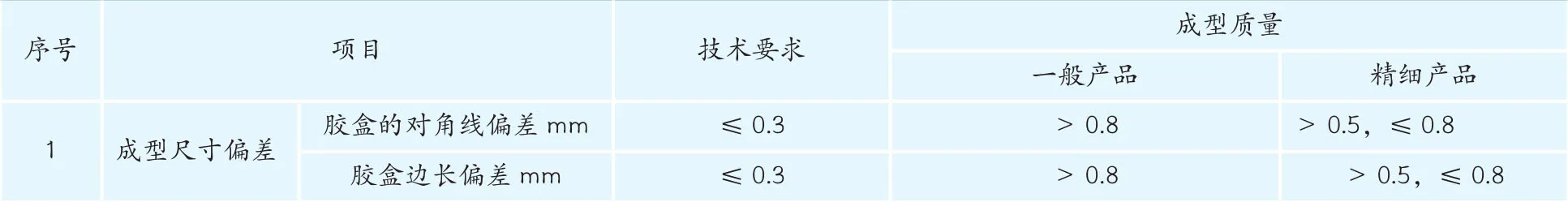

5.2.11 成型质量

胶盒成型质量应符合表7的规定。

表7 胶盒成型质量要求

表7 胶盒成型质量要求

6 检验方法

6.1 检验条件

6.1.1 环境温湿度:温度为23℃±5℃,相对湿度为50%±10%。

6.1.2 场所环境:无挥发性溶剂。

6.1.3 观样光源:符合CY/T 3的规定。

6.1.4 人工目测:目视角度为30°~45°;目视距离为300mm左右;单次目视时间不大于5s。

6.2 承印材料检验

6.2.1 按照6.1.4的条件,检验承印材料的外观,并用精度为0.02mm的标定卡尺测量其厚度,应符合5.1.1的规定。

6.2.2 用精度为1mm的标定钢直尺测量材料宽度(或长度),应符合5.1.2的规定。

6.2.3 按照GB/T 14216的规定进行承印材料润湿张力检测,应符合5.1.3的规定。

6.3 成品质量检验

6.3.1 印面外观检验

6.3.1.1 目视成品及图文,并用精度为1mm的标定钢直尺测量,应符合5.2.1.1.1、5.2.1.1.2、5.2.1.1.4、5.2.1.1.5、5.2.1.2.3的规定。

6.3.1.2 用精度为0.1mm的20倍刻度放大镜测量成品图文网点,应符合5.2.1.1.3、5.2.1.2.4的规定。

6.3.1.3 用精度为0.02mm的标定卡尺测量,应符合5.2.1.2.2、5.2.1.2.5的规定。

6.3.1.4 目视成品及图文烫印部分,按照CY/T 60的规定,用精度为0.1mm读数显微镜测量烫箔砂眼, 应符合5.2.1.1.6、5.2.1.2.6的规定。

6.3.1.5 按照CY/T 17的规定进行上光表面的检测,应符合5.2.1.1.7、5.2.1.2.7的规定。

6.3.1.6 目视胶盒可变换画面部分及成品折线,并用精度为1mm的标定钢直尺进行检测,应符合5.2.1.1.8、5.2.1.1.9的规定。

6.3.2 印刷检验

6.3.2.1 套印误差检验

按照GB/T 7705-2008中6.4的规定进行套印误差检验, 应符合5.2.2.1的规定。

6.3.2.2 实地印刷检验

a) 同批同色密度偏差检验

按照GB/T 7705-2008中6.5的规定进行同批同色密度偏差检验, 应符合5.2.2.2的规定。

b) 同批同色色差检验

用符合GB/T 19437规定的测色仪器,按照GB/T 7705-2008中6.6的规定进行同批同色色差检验,应符合5.2.2.2的规定。

6.3.2.3 墨层的耐磨性与结合牢度检验

a) 墨层耐磨性检验

按照GB/T 7705-2008中6.8的规定进行墨层耐磨性检验,应符合5.2.2.3的规定。

b) 墨层结合牢度检验

按照GB/T 7705-2008中6.9的规定进行墨层结合牢度检验,应符合5.2.2.3的规定。

6.3.3 折叠柔线检验

按照 5.2.3 的规定用精度为0.02mm的标定卡尺进行折叠柔线检验,应符合5.2.3.1、5.2.3.2的规定。

6.3.4 模切检验

按照GB/T 7705-2008 中6.3.1的规定进行模切检验,应符合5.2.4的规定。

6.3.5 粘合检验

按照 5.2.5的规定进行粘合检验,应符合5.2.5.2的规定。

6.3.6 黏合剂检验

按照GB/T 7705-2008 中6.3.7的规定进行黏合剂检验,应符合5.2.6的规定。

6.3.7 印饰附着度检验

按照GB/T 7705-2008 中6.3.6的规定进行印饰附着度检验,应符合5.2.7的规定。

6.3.8 信息码(条码)检验

按照GB/T 14257-2009 和GB/T 18348的规定进行信息码(条码)的数据准确性和可读性检验,应符合5.2.8的规定。

6.3.9 耐试剂性检验

按照GB/T 18724 的规定进行成品样品的耐试剂性检验,应符合5.2.10的规定。

6.3.10 表面整饰质量检验

6.3.10.1 烫印完整性检验

目视成品样品的表面,按5.2.10的规定进行表面整饰质量检验,应符合表6中序号1的规定。

6.3.10.2 未上光烫印耐磨性检验

按照 5.2.10的规定进行烫印耐磨性检验,应符合表6中序号2的规定。

6.3.10.3 上光烫印耐磨性检验

按照5.2.10上光烫印耐磨性的规定检验,应符合表6序号3的规定。

6.3.10.4 烫印与印刷套准误差检验

按照烫印与印刷套准误差的规定检验,应符合表6中序号4的规定。

6.3.10.5 局部上光与图文套准误差检验

按照局部上光与图文套准误差的规定检验,应符合表6中序号5的规定。

6.3.11 成型质量检验

6.3.11.1 成型尺寸偏差检验

用精度为0.02mm的标定游标卡尺测量成型尺寸偏差,应符合表7序号1的规定。

6.3.11.2 盒盖、盒底锁合间隙检验

用精度为1mm的标定钢直尺测量盒盖、盒底锁合间隙,应符合表7序号2的规定。

6.3.11.3 成型完整性检验

目视成品成型完整性,应符合表7序号3的规定。

6.3.11.4 粘口完整度检验

用精度为1mm的标定钢直尺测量开胶长度检验粘口完整性,应符合表7序号4的规定。

6.3.11.5 柔线折边检验

用角度仪测量柔线正折角度及反折角度,应符合表7序号5的规定。

6.3.11.6 折线的疲劳强度检验

用手轻压胶盒盒盖,进行180°正折最少10次及70°反折最少5次检测其疲劳强度,应符合表7序号6的规定。

6.3.11.7 折线柔度检验

按照折线柔度的规定检测,应符合表7序号7的规定。

6.3.11.8 柔线反弹星级检验

以折线为中轴线,折压胶盒顶盖与相连面为0°,并即时松开,测量其反弹角度,应符合表7序号8的规定。

7 检验规则

7.1 批次检验

产品以批为单位进行验收,同一规格,同一工艺,同一原料生产的产品为一批。

7.2 抽样检验

出厂检验按照GB/T 2828.1进行。根据不同产品或合同约定确定不合格项目和不合格分类,同时确定抽样次数,检查水平,AQL值等。

8 标志、包装、贮存与运输

8.1 标志

8.1.1 每种产品应在外包装上的明显部位贴检验合格标签,内容至少应包括:

a) 用户单位名称、产品名称、品种规格、数量及重量;

b) 生产企业名称、生产日期、保质期及检验员代号。

8.1.2 包装储运图示标志,应符合GB/T 191的规定。

8.1.3 运输包装收发货标志,应符合GB/T 6388 运输包装收发货标志的规定。

8.2 包装

应根据产品的体积、质量和数量要求,应采用塑料薄膜、防潮纸或有一定强度的纸箱进行包装。

8.3 贮存

8.3.1 贮存环境应温度适宜,温度15℃-28℃,相对湿度40%-65%。

8.3.2 贮存环境应保持通风防潮、防尘、防晒、防燥热、防油、防蛀、防霉、防腐蚀气/液体,不得重压。

8.3.3 在满足8.3.1和8.3.2的贮存环境条件下,贮存期一般为自生产之日起不超过12个月。贮存期超过12个月应在出厂前进行开箱检验。

8.3.4 产品入库、贮存、运输应具有可追溯性。

8.4 运输

8.4.1 运输过程中应轻搬轻放,不允许抛掷、踩踏,避免铲车对货物的碰损。

8.4.2 应注意防雨、防潮、防晒、防腐,不得重压。