热管式空气预热器的故障分析及解决方案探讨

冯爱金(中国石油锦西石化公司)

锦西石化Ⅰ套常减压装置加热炉目前使用的烟气余热回收系统是热管式空气预热器,投用以来,一直存在热管易失效、运行效率不稳定、运行周期短、维护成本高等问题。空气预热器历次检修清垢及更换部分热管后,运行1年左右换热效率就明显下降,而运行1年半以后,换热效果就会差到严重影响加热炉效率达标的程度。

经研究分析得知,其中积灰、露点腐蚀、热管失效是热管式空气预热器效率下降的主要原因[1]。为了延长空气预热器的运行周期,降低维护成本,保证换热效率,把现有的热管式空气预热器更换为板式空气预热器是一个有效的解决办法。新型板式空气预热器具有传热性能高,不易积灰、清灰简单,换热部件使用寿命长,适应性强、操作弹性大,维护成本低,模块化、安装灵活,阻力小等优点,也伴随有换热板翅化难于清理等缺点,但上述不足可通过设备改造和优化设计予以避免。由此可见,新型的板式空气预热器非常适合锦西石化Ⅰ套常减压装置加热炉生产的实际情况。

1 故障检修

锦西石化Ⅰ套常减压装置减压炉为立式圆筒炉,热负荷为21.648MW,主要燃料以天然气为主,以装置内蒸发塔、常压塔和减压塔塔顶的自产瓦斯为辅。其余热回收系统采用热管式空气预热系统,壳体材质为碳钢,热管共832根,热管材质其中有三分之一为304材质,置于低温段,其余全部为碳钢热管,置于高温段。

检修前2个月,减压炉的空气预热器效率已有明显降低的趋势。2个月后,已严重影响了加热炉日常的生产操作,排烟温度在150℃左右且无法通过工艺调节来降低,这直接导致加热炉效率不能达标。所以,决定采购25%的热管,并利用10天时间对减压炉的空气预热器进行检修,将热管全部抽出清洗,检查内部积灰结垢严重,通过宏观鉴定有100根热管腐蚀泄漏。另外,通过热水试验有85根热管由于内部工质失效导致不传热,腐蚀失效的热管数占总数约12%,工质析氢失效占总数的10%。提前采购的热管已全部更换,并在相应位置上做了标记和记录。具体情况如图1至图5所示。

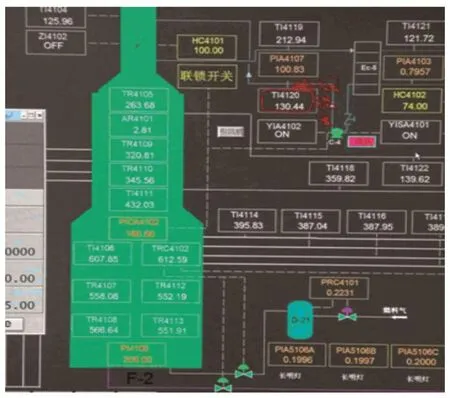

该减压炉空气预热器利用10天的检修工期检修完成,正常投用,检修后近期的使用效果尚好。如图6所示,减压炉空气预热器投用后,烟道排烟温度暂为130℃左右,下降20℃左右。

在近5年中,减压炉热管式空气预热器已进行了3次检修。前2次检修更换了50%的热管,采购热管和修理费每次消耗近20万元,2次共花费约40万元。本次检修采购热管花费10万元,检修施工费用花费5万元,合计修理费15万元,且停运10天左右。由此可见,该装置运行不到2个周期,减压炉热管式空气预热器所消耗的检修维护资金总共约为55万元,几乎达到了本身购置费。更换热管只是目前的解决方式,想要更有效地解决上述问题,还需要更深入地进行研究探讨。

图1 低温段304材质热管翅片腐蚀严重

图2 304材质热管本体腐蚀断裂

图3 碳钢热管腐蚀泄漏

图4 烟气侧底部积灰至人孔下缘

图5 热管积灰结垢严重

图6 减压炉DCS示意图

2 故障原因分析

2.1 热管内积灰结垢严重

该减压炉主要燃料以天然气为主,但还需要消耗装置内蒸发塔、常压塔和减压塔塔顶的自产瓦斯。由于装置内自产瓦斯S含量较高,燃烧后烟气中灰分较多,烟气在经过空气预热器换热后温度降低到接近露点区域,产生的湿灰不容易被吹灰器吹掉,吹灰后灰不能排入大气,都沉积下来。目前的热管式空气预热器的结构也不合理,热管垂直放置,且底部无积灰室,这样的结构导致烟气侧的灰垢沉积更加严重,阻塞烟气侧热管正常换热。

2.2 热管由于露点腐蚀发生泄漏

虽然热管式空气预热器在石化行业的加热炉烟气余热回收系统占有非常大的市场份额,且不断有新的技术出现,但不适合锦西石化Ⅰ套常减压装置减压炉燃烧自产瓦斯的生产特点。主要是因为自产瓦斯S含量较高,较低时在15000mg/m3左右,最高时超过27000mg/m3,将排烟温度控制在130℃以上也不能保证露点腐蚀不发生,所以烟气的露点腐蚀是热管失效的主要原因。

2.3 热管内传热工质失效

热管工质与管壁金属里的铁发生析氢反应,导致热管内真空度下降,热管受热后工质气化率下降,导致热管失效。发生析氢反应的原因是钢铁中都含有碳元素,在潮湿空气中,钢铁表面会吸附水汽而形成一层薄薄的水膜,水膜中溶有二氧化碳后就变成一种电解质溶液,使水里的氢离子增多,这就构成无数个以铁为负极、碳为正极、酸性水膜为电解质溶液的微小原电池[2],属于电化学腐蚀,反应方程式如下所示。

负极:铁被氧化Fe-2e-=Fe2+

正极:溶液中的H被还原2H++2e-=H2↑

根据近期的故障检修情况,并核算热管的更换数量,按此计算,热管的年失效率已达到3.4%。

3 解决方案

如上所述,锦西石化Ⅰ套常减压装置加热炉的热管式空气预热器存在故障率高、运行周期短、维护成本高等问题。为了解决这些问题,经过深入的研究探讨,可以将原热管式空气预热器改为板式空气预热器,这样所有问题都可以有效缓解。

板式空气预热器相对于热管式空气预热器的优势如下:

1)传热性能高。经过实验测试,板式空气预热器的传热系数为管束式空气预热器的1.2~1.5倍,同等热负荷可节约换热面积20%~50%。

具体的实验是在吸风式传热风洞上进行的。在实验前依次装有导流板及双层整流网和稳定收缩段,使进入实验段的空气流场均匀,空气经过预热器后进入测量流量的稳定段,流量测量是用毕托管测量的。板式空气预热器另一侧采用常压下饱和蒸汽凝结放热,蒸汽靠硅碳棒加热炉产生。蒸汽在板式空气预热器里冷凝后进入凝结水测量段,最后回到硅碳棒加热炉里,实验系统均用玻璃棉保温,防止热损失。实验风速为2~16m/s。在采用同样的气体流速和Re时,计算板式与管束式空气预热器的传热系数。

K1=23.8kcal/m2·h·℃ (板式)

K2=19.2kcal/m2·h·℃ (管束式)

从结果看出,板式空气预热器传热系数为管束式空气预热器的1.2~1.5倍[3]。

2)不易积灰,清灰简单。板式空气预热器单位体积内换热面积大,有宽且直的流道,故积灰速度比热管式空气预热器缓慢。其结构也便于清灰,可以通过水冲洗接口,临时连接水管清洗换热板模块,从而有效清除积灰且大大减少因为清理积灰所必须的停运时间。

3)换热部件使用寿命长。随着国内铸造技术的进步,板式空气预热器可选用合金材料铸造的换热板来提高抗露点腐蚀的能力,而且板式空气预热器板材也可以进行各种处理,采用防腐涂料、渗铝、搪瓷等措施[4],增加板材使用寿命。而热管的表面处理和翅化是冲突的,表面处理就不能翅化,换热面积就无法扩大,翅化可以保证换热面积,但表面处理层的寿命却受到影响。

4)适应性强,操作弹性大。板式空气预热器使用安全,无温度限制,无爆管的问题。而热管式空气预热器使用温度受到限制,一般采用的是钢水热管,一旦装置运行异常,换热的烟气超过300℃,管内的压力急剧增加,大量的不凝气体会爆管,造成部分热管失效。

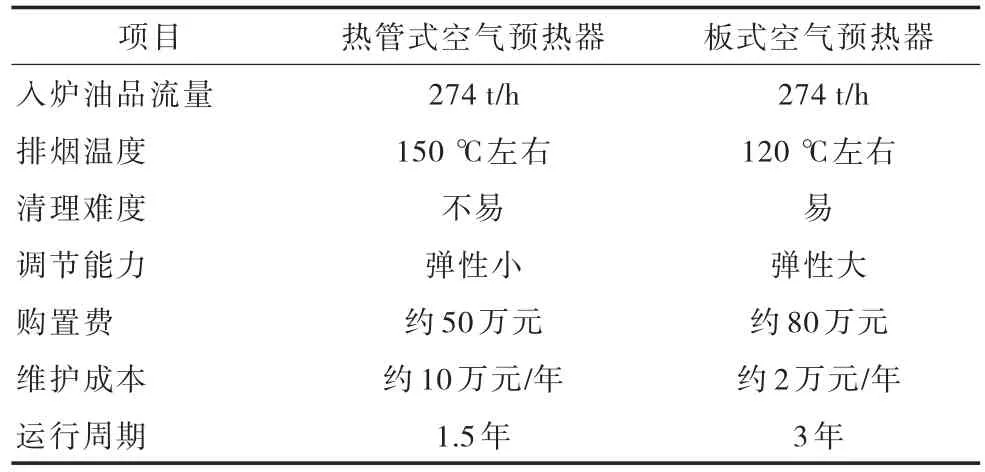

5)维护成本低。板式空气预热器一次性投资费用较热管式空气预热器高,但后续的维护费用和燃料气使用费用降低(表1)。热管式空气预热器1次维护成本约15万元,1年半维护1次,板式空气预热器则3年检修1次,极大地降低了维护成本。

表1 热管式与板式空气预热器经济性对比

由表1可见,排烟温度下降了30℃,加热炉综合热效率提高了1.5%。按年加工量240×104t计算,热负荷为21.648MW,折合1.86×107kcal/h;按热效率提升1.5%计算,每年可节约能量2.34×109kcal

以燃料气燃烧热量q燃=11663kcal/kg计算,每年可节省燃料气201t。按照燃料气价格1856元/t计算,每年可节省燃料气使用费用37.3万元。

6)模块化,安装灵活。每台单体模块的换热面积为50~80m2,对于较大热负荷的加热炉可把数个单体模块进行组合,检修清垢时也可单独检修单体模块。

7)阻力小。气流在两板之间流动,具有畅通无阻的气体流动通道,同样的应用场合,板式空气预热器的压降一般仅为热管式的20%~60%[5],这有助于减少风机动力消耗、降低电耗。

板式空气预热器的缺点:

1)由于环境因素的影响,特别是在北方,夏天和冬天的温差较大,冬天会造成排烟温度过低;所以,在设计时应充分考虑可控制冷源走支路的流量,以保证炉排烟温度调节能力。

2)换热板翅化也容易积灰,难清除。如果板式空气预热器需要翅化增加换热面积时,换热板的翅片由于间隙小,易造成积灰且难于清理;如果换热面积满足则应该避免选择带翅片的板式空气预热器。

4 结论

通过以上的对比和研究分析,板式空气预热器相对适合锦西石化Ⅰ套常减压装置加热炉的余热回收系统,不但节省维护成本,有效降低排烟温度,提高空气预热器的运行效率,延长设备运行周期,也在一定程度上更好地解决了露点腐蚀严重等问题,而且还达到了节省燃料、低碳排放的目的,节能效果突出。由此可以看出,锦西石化Ⅰ套常减压装置由热管式空气预热器更换为板式空气预热器必将成为发展趋势。