齿向任意修形齿轮的连续展成磨削运动轨迹规划∗∗

何 坤 杜彦斌 余凯飞

(①重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆400067;②重庆机床(集团)有限责任公司,重庆401336)

齿轮在实际工程应用中,由于存在着制造误差、安装误差和受载变形等因素,齿轮的啮合过程会产生啮入啮出冲击、偏载、振动和噪声等现象。通过对齿轮的齿向进行修形,可以有效地减小齿轮的啮合冲击,并降低啮合时的偏载情况,从而提高齿轮使用寿命[1-2]。现阶段几乎所有的高速、重载、低噪的齿轮都需要进行齿向修形。修形齿轮加工时的刀具运动轨迹规划较标准螺旋齿面更为复杂,需要根据齿向修形后的齿面螺旋线规划刀具的加工运动轨迹,满足齿面的对称齿向修形和任意非对称齿向修形加工需求。

齿向修形是指沿齿宽方向有意识地微量修整齿面,使实际齿面偏离理论齿面的修形方法。Walker[3]针对齿轮接触状态下的应力集中问题,率先提出对直齿轮进行齿向修形,以此改善其接触特性并提高齿轮的承载能力。Yoshino等[4]提出了一种通过补偿的方式对砂轮廓形和磨削位置进行调整的方法,实现了齿轮成形磨削时的齿向修形。Shih等[5-6]针对五轴数控成形磨齿机,提出了一种高阶修正的方法实现齿向修形。在国内,魏延刚等[7]结合齿轮传动的特点,对渐开线直齿轮进行了齿向修形设计,并使用有限元方法论证了齿向修形可以有效避免齿轮啮合时的边缘效应。宋乐明[8]研究了国外鼓形齿的修形标准,给出了鼓形修形量的具体计算公式。郭二廓等[9]建立了齿向修形误差评价数学模型,通过调整砂轮和工件安装参数对接触线进行优化,提高了成形磨齿时的齿向修形精度。汪中厚等[10]根据成形磨齿的啮合关系,结合实际齿向修形曲线推导了齿面接触线方程,并利用多组接触线进行曲面拟合,构建了齿向修形曲面模型。

综上所述,国内外研究学者对齿轮的齿向修形技术已经建立了较为完善的理论体系。但现阶段齿轮齿向修形技术的研究重点在于修形齿面的优化设计和分析上,而面向实际的连续展成磨削方法的研究还较少,很难为齿向任意修形齿轮的精密加工提供技术支撑。

1 齿向任意修形齿面理论建模

1.1 标准螺旋齿面建模

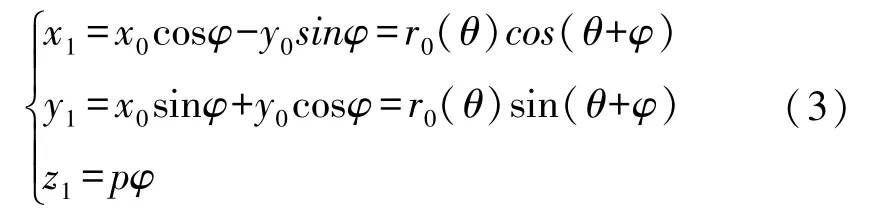

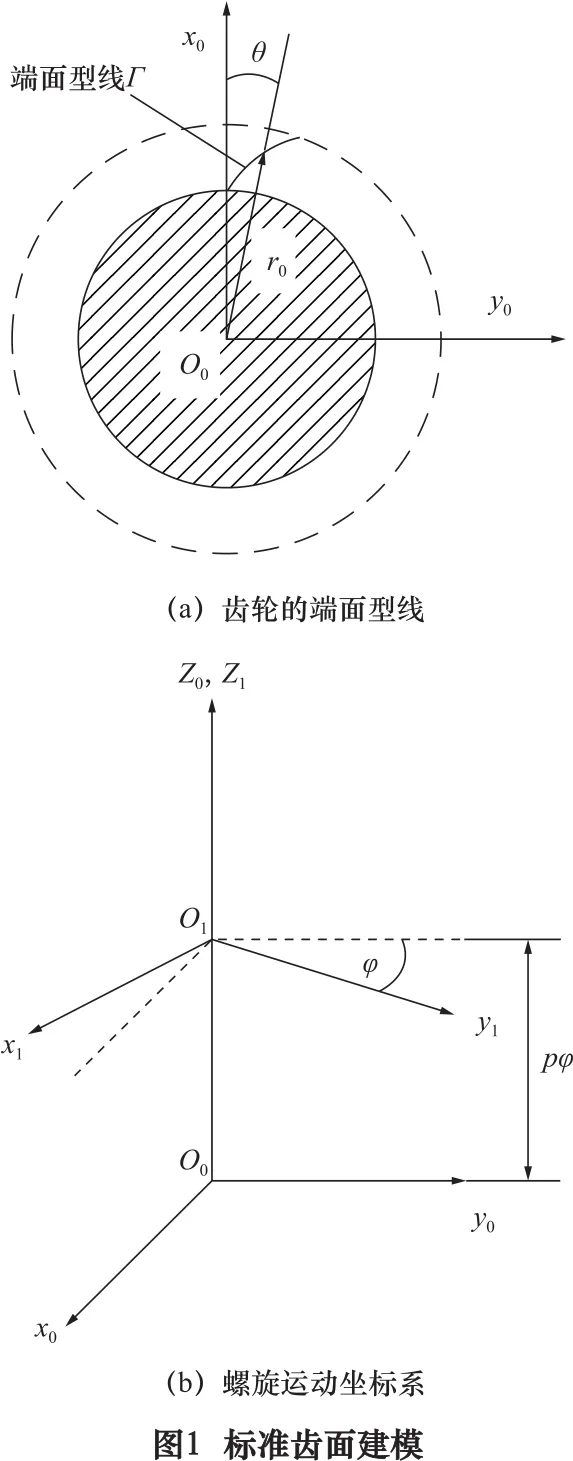

从螺旋齿面形成原理出发,建立标准螺旋齿面的方程(图1)。首先在空间建立一个固定的坐标系S0(O0-x0,y0,z0),如图1a所示,则齿轮的端面型线Γ的坐标方程为:

式中:θ为齿轮端面型线的参变量。

令端面型线Γ绕z0轴做螺旋运动,即型线绕z0轴转动角度φ的同时,沿z0轴移动距离pφ。此时,端面型线Γ在空间上形成的轨迹曲面就是标准螺旋面。图1b中,S1(O1-x1,y1,z1)表示型线Γ螺旋运动后的坐标系,由S0到S1的坐标变换用矩阵为:

将式(1)代入式(2)得到螺旋齿面表达式:

式中:φ为端面型线Γ的螺旋运动参变量;p表示螺旋参数,p=导程/(2π),它的意义为型线Γ绕z0轴转动单位角度的同时,沿z0轴移动的距离。

1.2 齿向修形后的齿面建模

在建立的标准齿面模型基础上,对端面廓形的螺旋运动轨迹进行修形,形成齿向修形齿面。齿向修形曲线可以是修正的圆柱螺旋线,或其他的任意修形曲线。由于齿向鼓形修形曲线设计简单,修形效果较为直观,故以鼓形修形曲线为例建立修形齿面模型(图2)。

图2a表示齿轮端面廓形沿齿向修形后的螺旋线运动形成的修形齿面示意图,分度圆上的齿向鼓形修形曲线如图2b所示。修形的鼓点为齿宽中部,修形量为0,齿轮的上、下端面处修形量最大。修形量的大小与齿宽位置的关系函数为:

式中:x为在齿宽方向上的位置;y表示修形量。

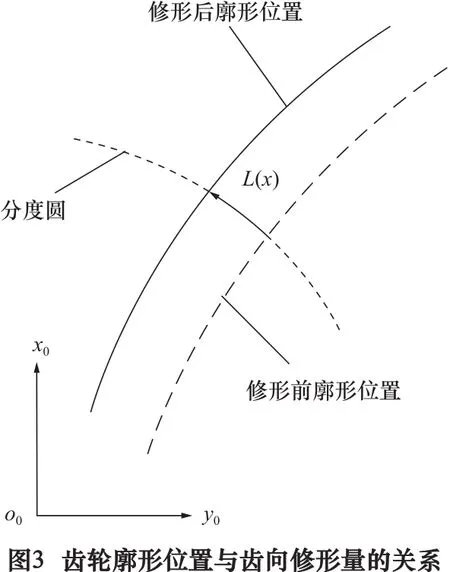

根据齿向修形齿面的形成原理,采用附加运动的方式建立修形齿面方程。首先根据齿向修形曲线计算齿轮在齿宽方向上各端截面处的修形量,该修形量为修形前后齿轮端截面廓形的位置偏差;再根据各截面处修形量的大小改变齿轮廓形的位置,如图3所示;最终的修形齿面由所有截面上的齿轮廓形构成。

齿向修形时,齿轮廓形在标准螺旋运动的基础上,再附加一个绕齿轮轴线的转动,转动半径为齿轮的分度圆半径。因为修形量一般较小,可将附加转动的弧长近似为与修形量对应的廓形移动长度。

式中:ϕ为齿轮端面廓形的附加转动量;r为齿轮的分度圆半径。

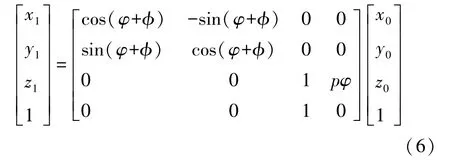

由于附加运动的存在,图1b中,由S0到S1的坐标变换矩阵为:

联立式(1)和式(6),得到最终的齿向修形齿面方程。

式中:x′1、y′1、z′1表示齿向修形齿面在齿轮坐标系中的坐标值。

2 连续展成磨削运动轨迹规划方法

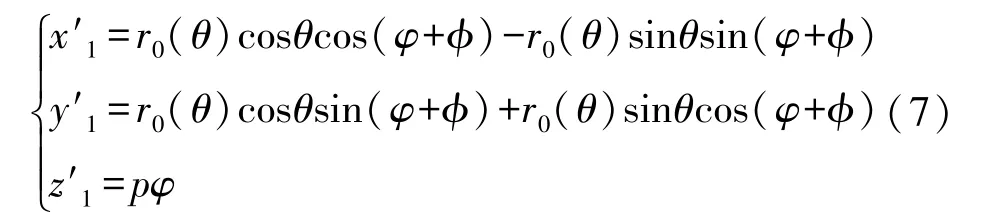

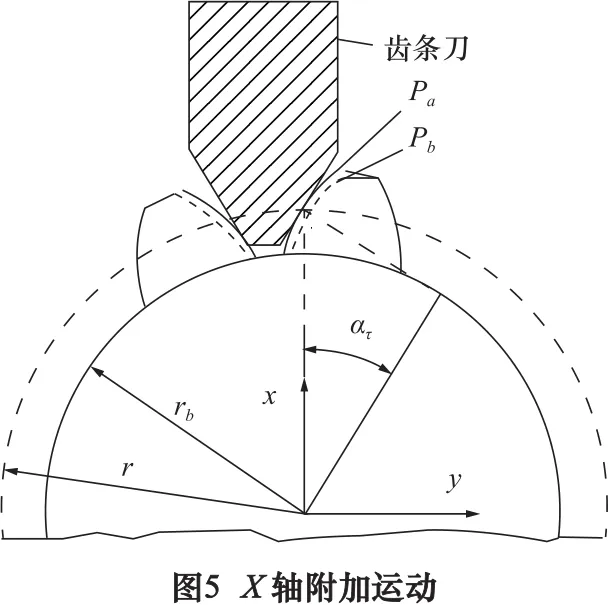

典型的数控蜗杆砂轮磨齿机床结构如图4所示,连续展成磨削齿向修形齿轮时,齿轮的齿向修形可通过改变蜗杆砂轮的磨削运动轨迹实现。蜗杆砂轮沿齿轮的附加径向运动(X轴的运动)及沿齿轮的附加切向运动(Y轴的运动)都可改变包络出的齿轮廓形的位置。以齿轮分度圆处的齿向修形量为基准,分别讨论X轴和Y轴的附加运动量与齿向修形量之间的关系。将蜗杆砂轮看做是一把齿条刀具,其轴截面廓形近似为直线。

图5中,Pa为齿向修形后的齿轮端截面廓形,Pb为修形前的齿轮端截面廓形,齿轮在该端截面处的齿向修形量为δn,则对应的齿轮端截面廓形的偏移量为δτ。

式中:β为齿轮的螺旋角;ατ为齿轮的端面压力角。

齿条刀具沿X轴方向移动Δx后,其左右齿廓相对于齿轮的偏移量相同,因此X轴附加移动在齿轮齿槽的左右齿面廓形上产生相同的修形量。

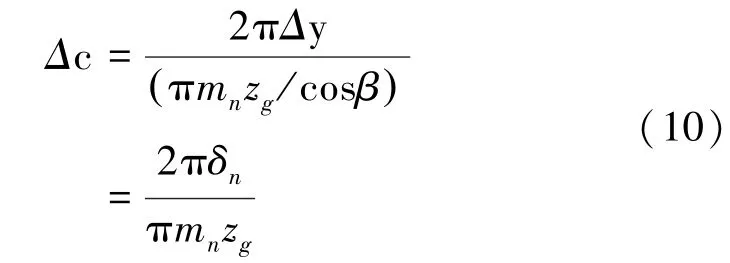

(2)Y轴附加移动量

图6表示Y轴的附加移动与包络出的齿轮廓形间的关系。则Y轴的附加移动量Δy与修形量之间的关系为:

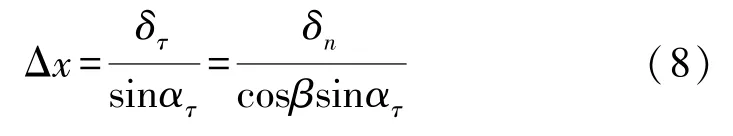

则X轴的附加移动量Δx与修形量之间的关系为:

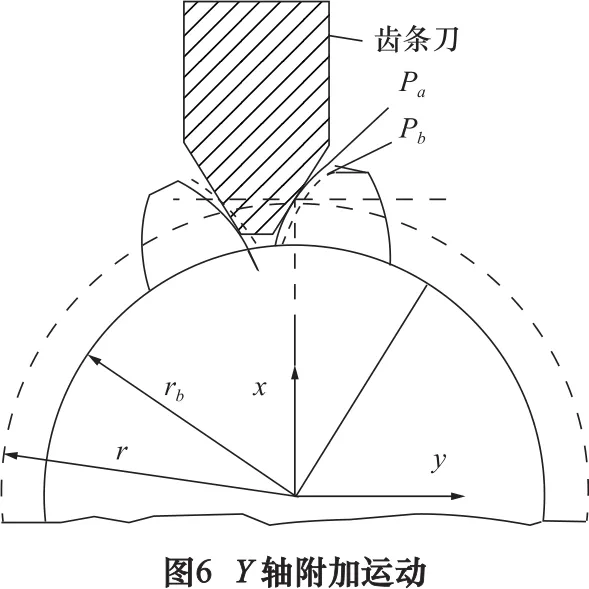

由于齿轮与齿条刀在分度圆处做纯滚动,因此Y轴的附加移动量Δy等于齿轮端截面廓形的偏移量δτ。由于C轴和Y轴在齿轮转动过程中具有定比例的运动关系,可将Y轴的附加移动量换算为C轴的附加转动量,产生的修形效果相同。根据齿轮与齿条刀之间的运动关系,得到C轴附加转动量Δc与Y轴的附加移动量Δy的关系为:

由于Y轴或C轴是沿齿槽的单方向运动,因此Y轴或C轴的附加运动在齿槽的左右齿面廓形上产生相反的修形量。双面磨削时,X轴和Y轴(或C轴)的组合运动可同时实现左右齿面任意的齿向修形。

蜗杆砂轮与齿轮的啮合是一对相错轴螺旋齿轮的啮合,相错轴齿轮齿面在啮合过程中的每一瞬时皆为点接触,连续展成磨削过程中齿面接触点的位置连续变化。接触点的空间运动轨迹为两个齿面的啮合线,接触点沿空间啮合线的运动在齿面上形成一条接触迹。蜗杆砂轮运动至齿轮齿宽的不同位置处,均会在齿面上形成一条接触迹。因接触迹与齿轮的端截面的夹角始终为βb,蜗杆砂轮沿齿轮宽度方向的连续运动在齿面上形成一系列相互平行的接触迹,所有的接触迹构成被加工的齿面。当齿轮存在齿向修形时,其修形曲线是叠加在齿面分度圆的齿向螺旋线上,使得分度圆上的接触点在不同齿宽位置处存在高度差,达到齿向修形的目的。

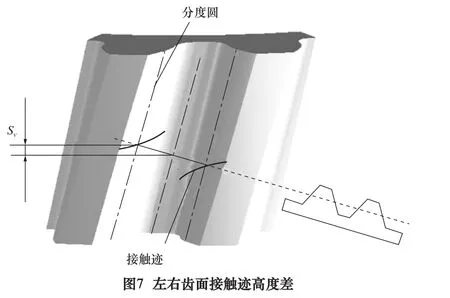

双面磨削齿轮时,砂轮同时在齿槽的左右齿面上形成接触迹。由于斜齿轮左右齿面上的接触迹位置存在着高度差,如图7所示,两条接触迹在分度圆处的接触点沿齿宽方向的高度差为2Sv。因此砂轮运动至齿轮某一齿宽处,对应的实际左右齿面在接触迹处的修形量不是左右对称的。

将蜗杆砂轮沿齿宽方向的运动轨迹离散为一系列样条点,根据每一个样条点位置处对应的左右齿面分度圆上的实际齿向修形量计算X、Y轴附加运动量(如图8所示),拟合所有样条点形成最终的蜗杆砂轮磨削运动轨迹。

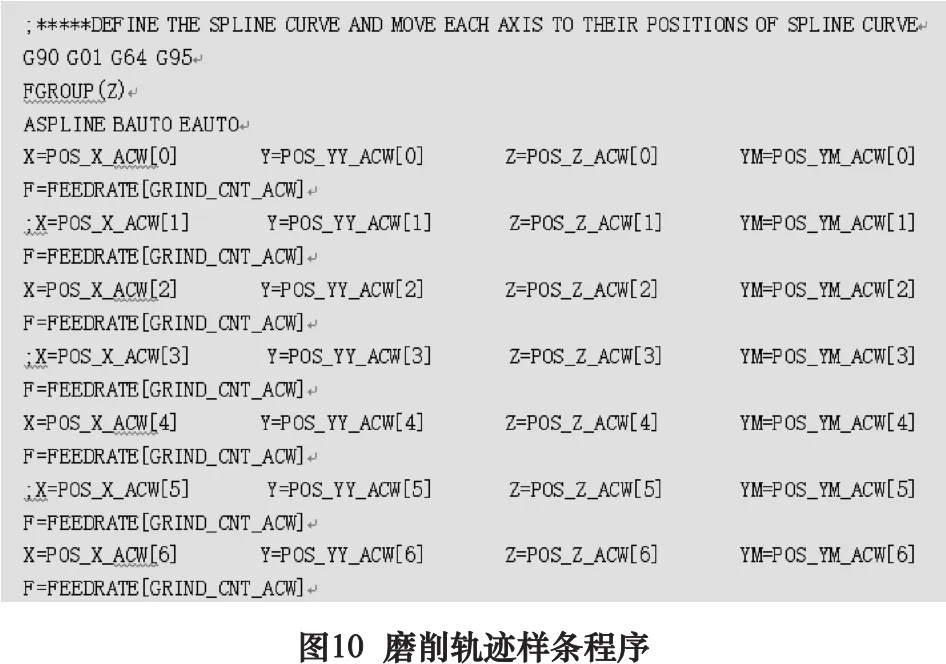

图8中,线1、2分别表示蜗杆砂轮运动至齿宽中间位置时在左、右齿面形成的接触迹,两条接触迹在齿宽方向的高度差为2Sv,根据左右齿面分度圆上的齿向修形曲线分别计算出该样条点处对应的左、右齿面修形量δnL、δnR。由前面分析可知,X轴的附加移动可在左右齿面上形成相同的修形量,Y轴的附加移动可在左右齿面上形成相反的修形量。因此,X和Y轴的组合运动可同时实现左右齿面任意的齿向修形。在砂轮运动轨迹的每一个样条点处根据实际的左右齿面修形量计算对应的X、Y轴附加运动量,再将附加运动叠加至砂轮的标准运动轨迹上,完成对齿向修形齿轮连续展成磨削的运动轨迹规划。

3 齿向任意修形齿轮的连续展成磨削实验

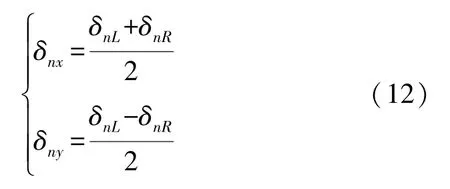

为验证齿向任意修形齿轮连续展成磨削运动轨迹规划方法的正确性,在开发的蜗杆砂轮磨齿功能软件上开发齿向任意修形功能模块,包括齿向修形功能界面开发及磨削NC程序编写。在生产流程模块下增加齿向任意修形功能界面,用于输入被加工齿轮的齿向修形曲线,图9为齿向修形曲线输入界面。

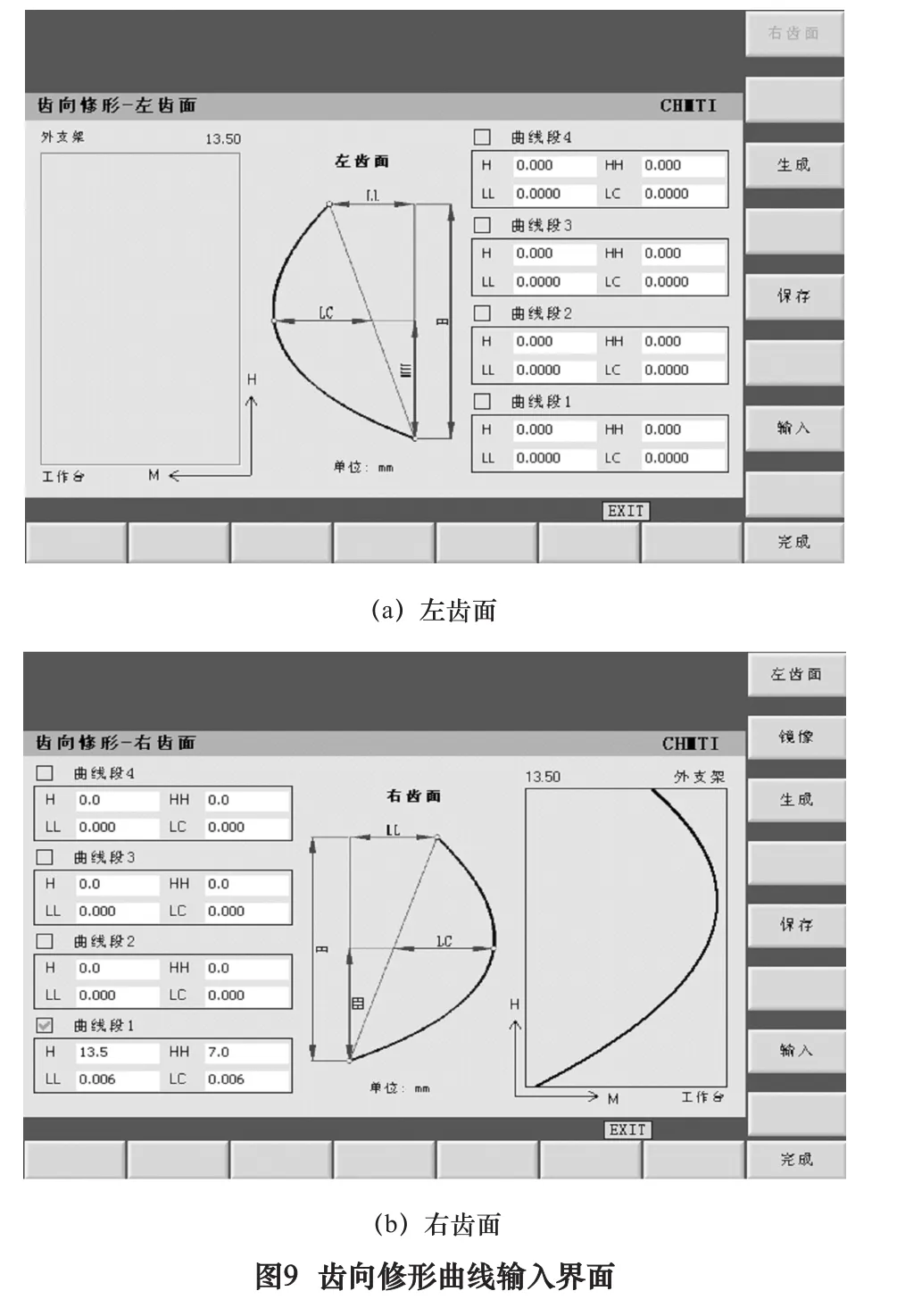

利用公式(8)、(9)、(12)计算出蜗杆砂轮在每一个样条点处的附加运动量Δx、Δy,将砂轮的附加运动量叠加至标准磨削轨迹上,并生成磨削轨迹样条程序(如图10),砂轮通过走样条插补的方式实现齿向修形齿轮的磨削。

图10所示的磨削轨迹样条程序中,每一个样条点分别对应一行X、Y、Z、YM轴的坐标,其中Z轴的坐标从磨削行程的起始点到磨削行程的终止点,X轴的坐标为对应样条点处的附加运动量Δx,Y轴的坐标为磨削时的砂轮窜刀量(由磨削对角比决定),YM轴为叠加在Y轴上的一根虚拟轴,YM轴的坐标为对应样条点处的附加运动量Δy。

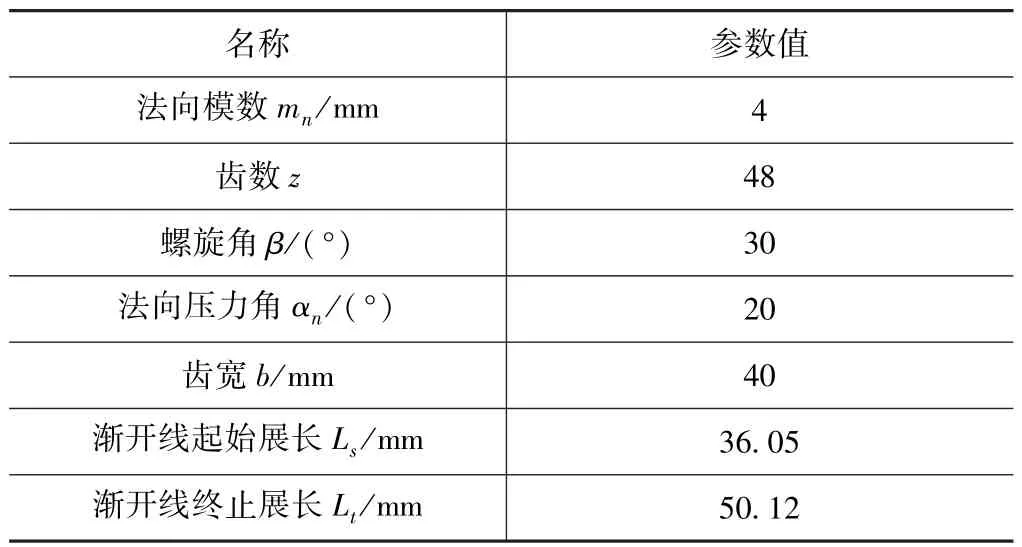

实验选取的被加工齿轮参数如表1所示,分别进行左右齿面对称齿向修形和非对称齿向修形齿轮磨削实验。

表1 被加工齿轮的基本参数

根据设计的齿向修形曲线,在界面上完成对齿向修形曲线的定义,并完成对齿向修形齿轮的磨削加工。被加工齿轮的离线检测报告如图11所示。

图11a为齿向对称修形齿轮的检测报告,其齿向修形方式为鼓形修形,左右齿面的齿向修形曲线具有很好的一致性和对称性。图11b为齿向任意非对称修形齿轮的检测报告,左齿面的任意齿向修形曲线是由多段曲线组合而成,右齿面的齿向修形曲线为鼓形曲线。实验结果验证了文中提出的连续展成磨削运动轨迹规划方法的正确性。

4 结语

针对齿向任意修形齿轮的精密加工需求,在建立齿向修形齿面模型的基础上,根据齿向修形曲线对连续展成磨削运动轨迹进行规划,并通过实验验证轨迹规划方法的有效性。

(1)在建立的标准齿面模型基础上,根据齿向修形齿面的形成原理,采用叠加齿轮端截面廓形的附加运动方式建立了修形齿面方程。

(2)根据修形齿轮的齿向任意修形曲线对蜗杆砂轮的连续展成磨削运动轨迹进行了规划,建立了齿向修形量与X轴和Y轴的附加运动量之间的计算模型。

(3)在蜗杆砂轮磨齿上开发了齿向任意修形功能模块,并通过左右齿面齿向对称修形和齿向任意非对称修形齿轮的连续展成磨削实验,验证了文中提出的连续展成磨削运动轨迹规划方法的正确性。