基于3D打印的注塑模随形冷却水路优化设计研究进展

马一恒,王小新*,董志家,王家昌,刘 琴

(1.青岛科技大学高分子科学与工程学院,山东 青岛 266042;2.青岛海信模具有限公司,山东 青岛 266114)

0 前言

注射成型的成本效益主要取决于产品成型品质和生产效率,而这两者和模具的冷却阶段密切相关。优化模具温度分布均匀性,可以降低塑件的翘曲变形,提高产品成型品质;缩短冷却时间,降低生产周期,提高生产效率。因此,高效的模具冷却系统,可以显著提升注射成型的成本效益。

现如今塑料产品的形状越来越复杂多样,含有更多复杂的曲面结构,传统的冷却水路多以钻孔的方式加工成直线型,水路到型腔距离不一致使模具型腔难以获得均匀的温度分布,从而使得塑件收缩不均,易于产生翘曲变形等缺陷。再者,水路与型腔距离不一使得塑件不同部位的冷却速率不同,冷却速率慢的部位拖延了整个塑件的冷却时间,延长了生产周期。因此,设计一个有效的冷却系统来提高模塑件的成型品质和生产效率对于注塑生产具有非常重要的意义。

优化模具冷却水路基础设计,可以有效提高冷却效率,然而,由于模具制造技术的限制,以往的优化一般仅限于直钻型水路的设计,利用隔水板、鼓泡器或热销等装置提高远离主冷却水路的局部小区域的冷却,由于冷却水路系统的高压降,这种解决方案并不总是适用于具有自由曲面的复杂模具[1]。

为解决上述问题,注塑模随形冷却技术应运而生,随着目前3D打印技术的迅速发展,随形冷却水路的优化设计也逐渐成为该领域的研究重点,成为国内外争相研究的前沿课题。

1 随形冷却水路的发展

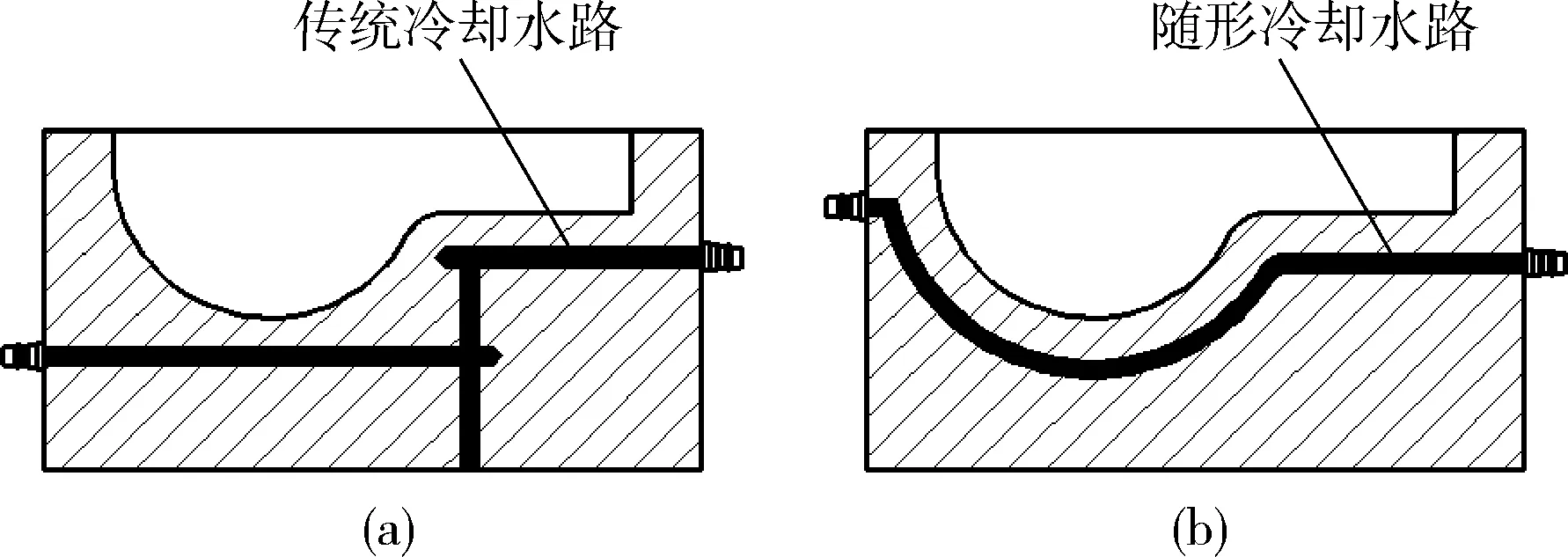

随形冷却水路是指随产品轮廓形状变化而变化的冷却水路,如图1所示,与传统的冷却水路相比,随形冷却水路不再呈直线型,能够很好解决传统冷却水路与型腔表面距离不一致的问题,使模具型腔温度分布均匀,实现注塑产品的均匀高效冷却,消除翘曲变形等缺陷,缩短注塑件的制造周期,提高生产效率,增强企业的竞争力,具有很强的适用性。

(a)传统冷却水路 (b)随形冷却水路图1 传统冷却水路与随形冷却水路的示意图Fig.1 Diagram sketch of traditional cooling channel and conformal cooling channel

美国麻省理工学院的Sachs教授较早地提出了注塑模随形冷却技术并进行了研究,认为该项技术将是3D打印最主要的4个应用之一[2-3]。随形冷却水路虽然有着传统水路无法比拟的优势,但由于采用传统的加工方式难以制造,一定程度上限制了随形冷却技术的应用。为解决这一问题,研究人员相继开发了大量的随形冷却模具的制造技术[4-9],例如英国的Jacobs使用传统的模具翻制技术,将铜管弯制,固定在预先制作好的电铸镍壳模具中,浇铸铜作为填充材料形成随形冷却模具。韩国蔚山大学的Park和Dang利用钻孔和铣削技术,分别制造了贴近模具型腔表面的隔水板阵列随形冷却模具和截面为U形的镶拼式随形冷却模具,冷却效果皆比传统水路有显著的提升。采用铜管弯制方法或铣削技术,虽然在一定程度上解决了随形水路难制造的问题,但当制品过于复杂带有凸起或凹陷时,两者则不能提供很好的随形性。

随着金属3D打印技术的发展,随形冷却在复杂模具设计方面得到进一步的应用。3D打印技术摆脱了常规方法对水路加工的诸多限制,使水路布局更能贴近产品轮廓。同时针对一般产品的死角或是不易散热的区域,例如局部的凸起或凹陷,随形水路均能提供良好的散热效率,因此具有传统水路无法比拟的冷却效果。近些年来,行业内都在探索研究将金属3D打印与传统模具制造工艺相结合,并通过随形水路的优化设计来提高复杂模具的冷却效率和成型品质,从而实现模具冷却技术的进一步发展。本文针对基于金属3D打印的随形冷却水路优化设计技术的发展进行了综述,并在对比分析的基础上提出了下一步的研究重点。

2 随形冷却技术的研究概况

随形冷却技术的提出,推动了复杂模具冷却技术的进步。近些年来,国内外纷纷对基于3D打印技术的注塑模随形冷却水路展开研究,目前主要集中在水路的设计和空间结构方面。

2.1 随形冷却水路的设计方法

在注塑模随形冷却水路的设计方面,美国麻省理工学院的Xu等[10]首次提出注塑模随形冷却水路的6个设计规则,为随形冷却水路的设计提供了一定的理论指导。但其提出的冷却单元仅为二维单元,精度比较低,与实际效果存在差距。法国的Alban等[11]基于前人的共轭算法基础,根据型腔的温度分布设计了随形冷却水路。Juan等[12]开发了一种冷却水路设计的自动化方法,然而,由于产品形状的多样化和冷却方案的可变性,该方法仅限于设计复杂性低、简单截面的零件随形冷却水路。在国内,香港城市大学的Li等[13]提出了“基于特征算法”和“路径搜索算法”的冷却水路的设计思想。华中科技大学的鲁中良等[14]初步建立了注塑模与注塑件均匀冷却的设计方法。伍志刚[15]基于瞬态传热过程和可加工性问题,根据注塑模随形冷却的特点,提出了基于离散/聚集模型的随形冷却水路的设计方法。耿静等[16]和安晓玉等[17]在Xu的基础上完善了冷却水路的设计规则。2017年河北科技大学的刘雷[18]提出了“以体到面,以面到体”的模具冷却水路的设计方法,实现了全方位冷却管道布局的随形冷却。

2.2 随形冷却水路的空间结构

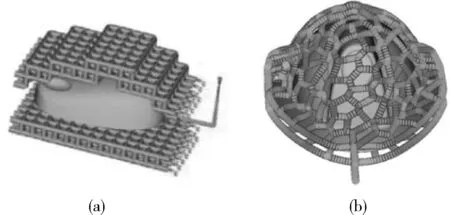

在注塑模随形冷却水路的空间结构方面,美国D-M-E公司的Fred等[19]提出了基于煤矿模型的多孔随形冷却结构,该结构具有较大的热交换比表面积,冷却效率可提高40 %以上。香港理工大学的Au等[20]和 Wang等[21]分别提出了脚手架型随形冷却水路和离散质心范诺图(CVD)网络型随形冷却水路,如图2所示,这2种水路能够对塑件进行快速的均匀冷却,但结构复杂、局部尺寸过窄、易于堵塞、不易于加工。

(a)脚手架型 (b)CVD网络型图2 脚手架和CVD网络型随形冷却水路Fig.2 Scaffolding architecture type and CVD nets type conformal cooling channel

2018年,巴西圣卡塔琳娜联邦大学的Marin等[22]提出了一种串并联模式组合的新型随形冷却水路,如图3所示,这种冷却方式具有更大的冷却面积,冷却剂入口和出口平行,可实现更好的温度均匀化,但也存在不易加工的问题。

图3 串并联结合的新型随形冷却水路Fig.3 Conformal cooling channel combined series and parallel

3 随形冷却水路的优化设计

注塑模冷却系统设计的好坏将直接影响产品的品质和冷却效率。有效的冷却水路系统,可以提供均匀的模腔温度分布,降低塑件的翘曲变形,缩减冷却时间,提高模塑件的品质,因此,对随形冷却水路进行优化设计就成为一项重要的研究内容。

基于不同的优化方法,冷却水路优化设计的变量参数主要包括冷却管道的直径、排布、截面形状和相邻管道的间距、管道中心线到型腔的距离等,优化的目标函数主要为模具温度分布均匀性和冷却时间等[23]。

3.1 国外随形冷却水路优化设计技术发展

国外对于随形冷却水路的优化大部分是基于有限元的参数化任务,一般是使用试验设计或其他优化算法获得冷却水路的最优设计参数,从而优化设计得到最佳的随形冷却水路。

英国的Dimla和澳大利亚的Saifullah通过有限元模拟分析对冷却水路进行了优化设计,其中Dimla等[24]采用I-DEASTM软件,通过对产品、型芯和型腔进行3D实体建模并进行有限元热分析,确定了最佳的注塑模冷却水路的设计,经模拟发现,优化后的随形冷却水路显著缩短了冷却时间,提高了制品的表面光洁度。Saifullah等[25]以冷却时间为优化目标,利用Pro-Engineer软件开发了截面为圆形的随形冷却水路,并对塑料碗注塑模的冷却水路进行了优化设计,借助Ansys模拟软件对优化后的随形冷却水路进行分析,发现采用适当的几何截面和布局设计,可使冷却时间缩短40 %,总循环时间缩短35 %,从而大大提高了生产效率和产品品质。

美国的Jahan和印度的Venkatesh采用试验设计(DOE)的方法对随形冷却水路的最佳设计参数进行了研究。Jahan等[26-27]利用Ansys软件对模具3D实体模型进行了热性能分析,结合试验设计研究了随形冷却水路临界设计参数对模具热性能的影响,从而获得了随形冷却水路的最佳优化设计参数。研究以壁厚δ=1.5 mm的塑件为例,如图4所示,通过对型腔随形冷却水路直径(D)、水路间距(P)和水路中心线到型腔的距离(L)这3种参数进行试验设计,优化得到当D=6 mm、P=8 mm、L=4 mm时塑件的冷却效果最佳,此时冷却时间缩短到12.76 s。

(a)俯视图 (b)局部放大图 (c)主视图图4 DOE中采用参数定义的型腔示意图Fig.4 Schematic diagram of a die cavity with parameter definition used in DOE

Venkatesh等[28]通过类似的方法以模具温度均匀性和冷却时间为优化目标,通过Ansys软件对单腔注塑模热性能进行评估,使用田口方法对冷却水路的截面形状、路径排布和相邻间距3个参数进行正交设计,对随形冷却水路进行了最佳优化设计,发现圆形截面的螺旋状随形冷却水路具有较好的冷却温度分布。相比Jahan的优化,Venkatesh的设计克服了单目标优化的缺点,实现了模具温度的均匀性和冷却时间的多目标优化,具有更好的适用性。

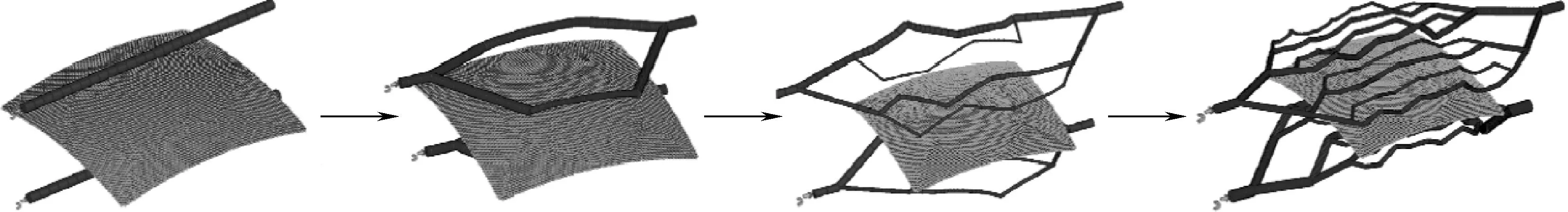

除此之外,韩国的Choi等[29]提出了一种随形冷却水路的自动化优化设计方法。其以眼镜片为例,以产品表面温度偏差最小化为优化目标,通过模拟植物根系的生长机制,优化设计了随形冷却水路。如图5所示,该方法先采用CVD算法将产品划分成较小区域,再利用二元分支定律将热中心连接起来形成冷却水路,通过水路“分支”进化,直到水路达到最小直径或允许的最大压降为止。研究表明,采用进化优化方法可将产品的温度偏差降低约30 %,很好的改善了模具温度的均匀性,减少了体积收缩。

图5 冷却水路的进化过程示意图Fig.5 Evolution process of cooling channel

美国的Wu等[30]基于COMSOL软件模拟仿真,进行了基于热力学有限元模型的参数优化和多尺度热力学拓扑优化,利用无导数最优化求解获得了冷却水路的最优设计参数,且通过求解热力学拓扑优化问题,优化了单元格的分布,形成了多相晶格结构,使得模具轻量化且保证了模具的结构强度。与其他优化设计相比,该优化设计在保障最佳水路设计的情况下,改善了注塑模具的结构稳定性。

3.2 国内随形冷却水路优化设计技术发展

国内的优化大部分为多目标优化,优化方法总体分为两部分,一种是通过有限元模拟不同设计参数下水路的冷却效果进行对比从而实现水路的优化设计,另一种是通过优化算法、试验设计等方法分析计算最佳设计参数的优化。

湖北华中科技大学的史玉升等[31]采用有限元模拟方法,以香盒零件为研究对象,利用Moldflow 软件对图6所示的2种不同随形冷却方案进行了模拟分析,优化出香盒零件的最佳随形冷却水路。模拟结果显示,对该种零件结构,圆环形冷却结构的冷却效果要优于螺旋形冷却结构,相比于传统模具,其生产效率提高了30 %,翘曲变形仅为普通模具的20 %。

(a)螺旋形方案 (b)圆环形方案图6 随形冷却水路的有限元模型Fig.6 Finite element model of conformal cooling channel

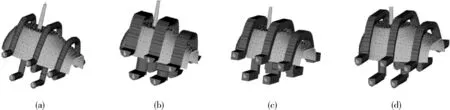

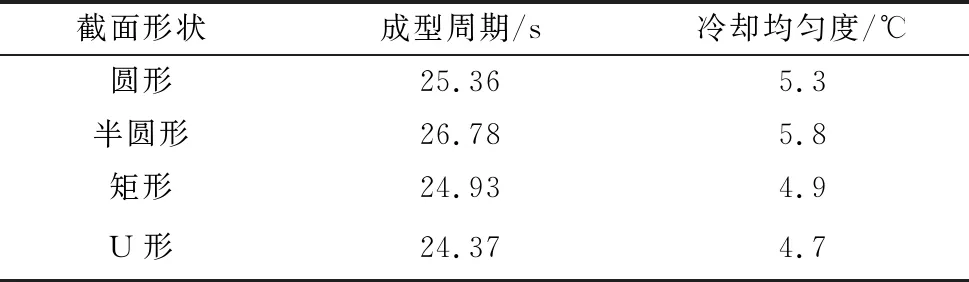

湖北工业大学的王勇[32]以制品冷却均匀度和冷却时间为优化目标,基于响应曲面法和粒子群优化算法,提出了一套冷却水路优化方法,实现了随形冷却水路的优化设计。通过Moldflow软件对图7不同截面的冷却水路进行模拟分析,所得结果如表1所示,可以看出,U形截面冷却水路具有更短的成型周期和更好的冷却均匀度。

(a)圆形截面 (b)半圆形截面 (c)矩形截面 (d)U形截面图7 不同截面形状的随形冷却水路Fig.7 Conformal cooling channel with different cross section

表1 不同截面形状的随形冷却水路的目标变量

相比以上的有限元模拟对比优化法,利用优化算法、试验设计等方法进行最佳冷却水路设计参数的分析计算更加精准,不足之处在于优化任务量较大。

湖北工业大学的Qian[33]以冷却时间和模腔表面温度均匀性为优化目标,采用响应面法与线性回归相结合的方法研究了随形冷却水路排布与冷却时间、温度均匀性的关系,通过多重二次回归方程将优化目标转换为最优解,利用粒子群优化算法求解出最佳的优化设计参数,表2所示为其得到的优化前后设计变量和目标变量值,其中a表示水路的间距、b表示水路到型腔的距离、d表示水路的直径、tc表示冷却时间、Tw表示模腔温度。可以看出,优化后的冷却时间明显缩短,温度均匀性也显著提高。

表2 优化前后相关设计变量和目标变量

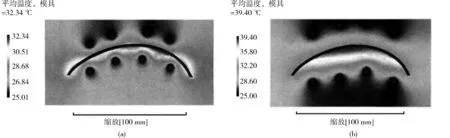

广东石油化工学院的李月明[34]选取鼠标外壳为分析模型,以冷却效率和模具温度均匀性为优化目标,通过正交法和3D响应面法对影响模具温度变化的因素进行分析,构建随形冷却水路的设计变量与冷却效率、模具型腔表面温度分布均匀性的函数关系,针对图8随形冷却水路的排布提出随形冷却水路多目标优化设计方法。经Moldflow软件仿真分析,优化后的冷却时间由 17. 99 s 减少为 15. 59 s,温度分布均匀性由2.23 减少为0. 88,其中,优化前后的温度分布如图9所示,可见大大提高了制品的冷却效率和模具温度的分布均匀性。

图8 随形冷却水路的排布Fig.8 Layout of conformal cooling channels

(a)优化前 (b)优化后图9 水路排布优化前后的温度分布Fig.9 Temperature distribution of channel layout before and after optimization

河北科技大学的张新聚等[35]以台灯后壳为例,采用“以面到体”的设计方法对随形冷却管道进行了设计排布,通过均匀性试验与正交试验联用设计,应用 Moldflow软件对各组试验进行仿真分析,通过优化冷却管道的直径、相邻管道的间距和管道中心线到型腔的距离,使注塑模具冷却系统达到均匀化冷却效果,从而优化了模具温度的分布均匀性,提高了冷却效率。

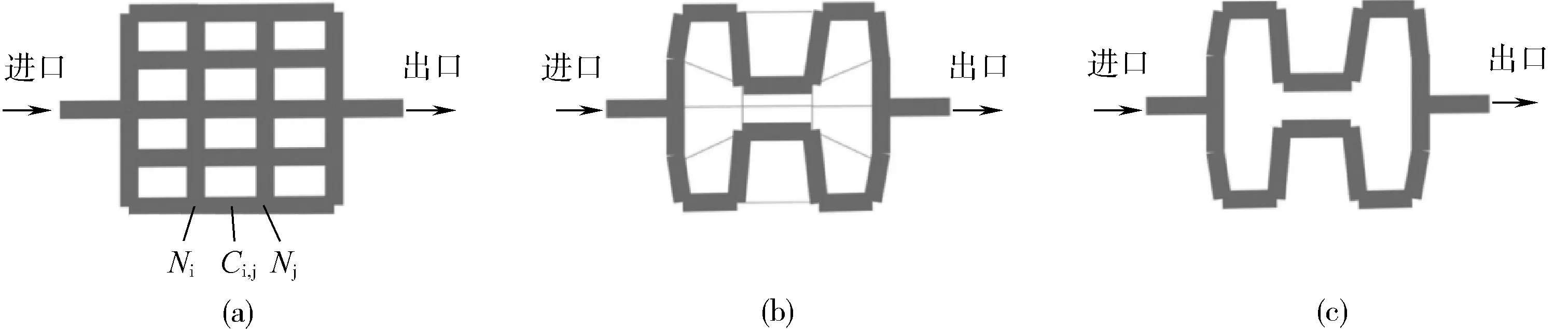

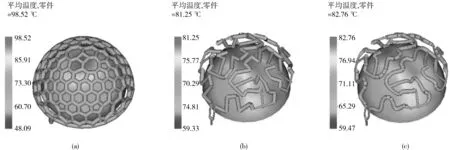

除此之外,Li等[36]提出了一种基于边界元法仿真的随形冷却系统拓扑优化设计方法,如图10所示为拓扑优化设计基本思想示意图。根据零件不同区域冷却的难易程度,优化从网络型的复杂通道开始,如图10(a)所示。通过优化通道半径和节点位置得到图10(b)所示的具有更好冷却性能的水路排布,最后,通过删除半径过小的冷却水路段,得到冷却系统的最佳几何拓扑结构,如图10(c)所示。研究以半球罩壳模型为例,对其进行了随形冷却水路的初始设计、优化设计和平滑设计,如图11所示,结果表明,采用拓扑优化方法优化后的随形冷却提高了冷却效率和型腔温度的分布均匀性。与现有的注射成型冷却设计方法相比,该方法可以根据零件不同区域的冷却难度设计最优的水路分布。但是,不足之处在于它在一定程度上仍依赖于初始设计,不能达到冷却系统完全自由设计的目的。

(a)初始结构 (b)初级优化结构 (c)最佳几何拓扑结构图10 拓扑优化设计基本思想示意图Fig.10 Diagram sketch of the basic idea for the topology optimization design

(a)初始设计 (b)优化设计 (c)平滑设计图11 半球罩壳模型的平均温度Fig.11 Average temperature of the half sphere model

总之,对于随形冷却水路的优化,国内外均取得了一定的研究成果,建立了若干优化设计规则,推动了随形冷却水路优化技术的发展。但是目前大部分的优化结果仅限于模流仿真,仍处于理论阶段,实践验证较少;同时目前的多目标优化效率较低,分析结果也缺乏直观性。因此,为使模具的冷却效率达到最佳,对于随形冷却水路高效率的多目标优化技术,仍需进一步探索和深入研究。

4 结语

注塑生产效率的高低和产品成型品质的好坏直接影响企业的经济效益。随着市场对曲面类产品,尤其是高品质复杂曲面产品需求量的增大,如何提高该类产品的表面品质和生产效率尤为重要。基于这种现状,注塑模随形冷却技术的进一步研究显得十分关键。目前,随形冷却技术的研究主要集中在随形冷却水路的结构设计和模具制造方面,对于水路优化方法的研究则涉及较少,冷却管道的设计还未提出有效的设计准则,管道的布局还需经过经验式计算和多次试验验证才可确定,且现存的多目标优化效率较低,随形冷却水路的冷却效果无法达到最优化,模具的冷却效率仍有待进一步提高。基于这一现状,后续工作的重点是随形冷却水路的优化设计理论和多目标优化设计方法的研究,在已有的随形冷却设计方法之上,通过正交试验、响应曲面分析法等试验设计方法对不同类型的典型产品进行随形冷却水路的多项设计和仿真分析、试验对比,得到最佳设计方案,提出完善的优化设计准则用于指导不同形状产品的随形冷却模具的设计,使注塑模具冷却系统达到均匀化冷却效果,从而提高模具的冷却效率和产品的成型品质,为企业带来更大的经济效益。