土压平衡矩形顶管正面附加推力对地表隆起变形影响研究

许有俊,张治华,史 明,王万华,康佳旺

(1.内蒙古科技大学 土木工程学院,内蒙古 包头 014010;2.内蒙古路桥集团有限责任公司,内蒙古 呼和浩特 010052)

近年来,矩形顶管技术开始广泛运用于行人过街地下通道、下穿城市道路隧道、综合管廊、地铁车站、地下停车场、地下商业空间开发以及城市地下空间的互联互通等工程中.采用矩形顶管技术修建的地下工程具有断面面积利用率高、不中断地面道路交通、避免各类地下管线的拆迁等优点,代表着未来城市中短隧道和地下工程修建技术的发展方向[1].目前,国内学者[2-3]针对圆形顶管施工引起的地层变形开展了较多的研究,并取得了丰富的研究成果.但是,与圆形顶管相比,矩形顶管隧道通常具有断面大、埋深较浅、地层成拱效应差等特点,对周围地层的扰动与存在一定差异.目前,国内学者通常采用现场实测法[4]、基于随机介质理论[5]和弹性力学Mindlin解,将顶管机施工对土体的扰动分为:正面附加推力、顶管机摩擦力、后续管节摩擦力、注浆压力和地层损失引起的地表变形进行了研究[6-7].对前人的研究成果分析发现,目前主要针对矩形顶管施工引起的沉降变形方面成果较多,然而针对地层隆起的变形特性、产生的原因以及矩形顶管施工参数与隆起变形之间的定量关系等问题,少见相关报道.

土压平衡矩形顶管机顶进施工时,理论上讲,当顶管机开挖面水土压力与土舱压力相等时,刀盘对土体不产生挤压力,此时正面附加推力为零,但是,实际工程中,理想的土压平衡极难达到.目前很少针对分析矩形顶管施工正面附加推力对地表变形影响的研究.

为此,本文以全国最长的大截面矩形顶管综合管廊工程为背景,借鉴了盾构施工正面接触压力的分析方法[8-9],从刀盘挤土压力和刀盘开口处土压力入手,针对矩形顶管的正面附加推力对地表纵向变形的影响开展研究.

1 矩形顶管力学模型建立

1.1 弹性力学Mindlin解力学模型

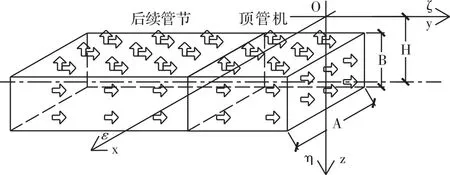

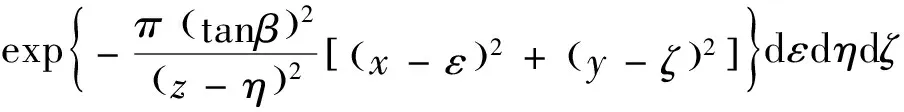

Mindlin解计算简图如图1所示.当弹性半空间体中某深度c处有沿y方向的水平集中力P时,可求得土体中任意一点z方向(即竖直方向)的位移w,开挖面附加推力、顶管机的摩擦力和后续管节的摩擦力引起地表变形可根据图1所示的计算简图、式1求得[10-11].

图1 矩形顶管Mindlin解力学计算简图

(1)

基于弹性力学的Mindlin解,可建立开挖面附加推力、顶管机的摩擦力、后续管节的摩擦力和注浆压力引起地表竖向位移的计算模型;其次,基于随机介质理论建立地层损失引起地表竖向位移的理论模型,将二者的计算结果叠加,即可得到矩形顶管施工引起的总的地表竖向位移.

1.2 正面附加推力引起地面变形的理论解

根据图1中所示的计算简图,在整体xoz坐标系下取积分坐标εoη对开挖面推力求积;积分区间为在ε轴上取(-A/2,A/2),在η轴上取(H-B/2,H+B/2);纵向在ζ轴上取ut,利用弹性力学Mindin解,通过积分得到开挖面推力引起的土体中任意一点(x,y,z)的竖向位移为:

(2)

式中:A、B为顶管机的宽和高,m;H为顶管机中心点的埋深,m;u为理论顶进速度,m/min;G为土的剪切模量,MPa;μ为土体的泊松比;p1为正面附加推,MPa.

1.3 顶管机摩擦力引起地面变形的理论解

在整体xoy坐标系下取积分坐标εoζ对顶管机与土体的摩擦力求积,积分区间在ε轴上取(-A/2,A/2),在ζ轴上取(ut-L,ut),竖向在η轴上取顶管隧道的埋深,利用弹性力学Mindin解,通过积分得到顶管机的摩擦力引起土体中任意一点(x,y,z)的地表竖向位移为:

(3)

1.4 后续管节摩擦力引起地面变形的理论解

在整体xoy坐标系下取积分坐标εoζ对后续管节与土体的摩擦力求积,积分区间在ε轴上取(-A1/2,A1/2),在ζ轴上取(0,ut-L),竖向在η轴上取顶管隧道的埋深,利用弹性力学Mindin解,通过积分得到后续管节的摩擦力引起土体中任意一点(x,y,z)的地面竖向位移为:

(4)

式中:A1为后续管节的宽,m;L为顶管机的长,m;p3为后续管节与土体的摩擦力,MPa.

1.5 注浆压力引起地面变形的理论解

在整体xoy坐标系下取积分坐标εoζ对注浆压力求积,积分区间在ε轴上取(-A1/2,A1/2),在ζ轴上取(y,ut),竖向在η轴上取顶管隧道的埋深,利用弹性力学Mindin解,通过积分得到注浆压力引起土体中任意一点(x,y,z)的地面竖向位移为:

(5)

式中:A为顶管机的宽,m;p4为顶管机的注浆压力,MPa.

1.6 基于随机介质理论的力学模型

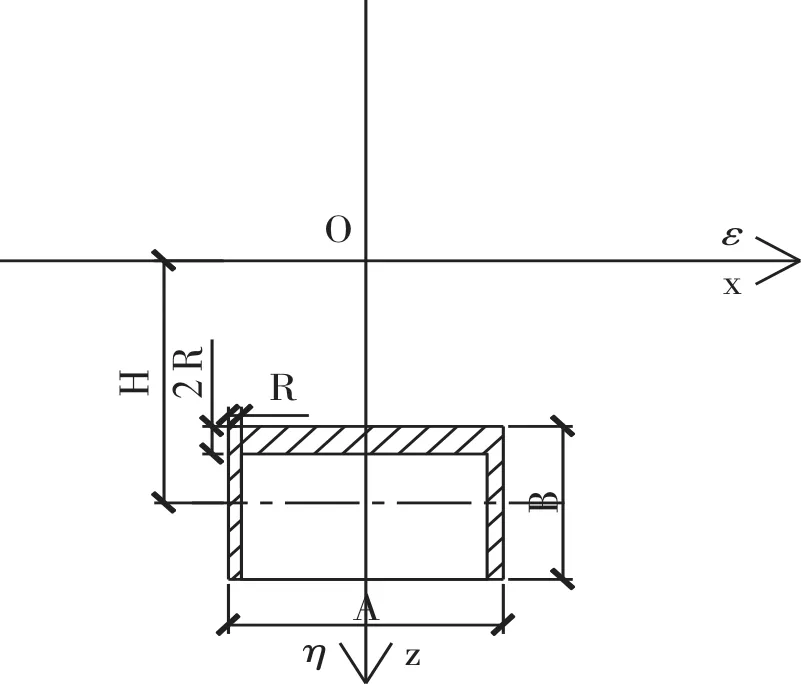

图2 随机介质理论计算力学简图

建立如图2所示的矩形顶管施工引起的地表竖向位移计算简图.顶管机的外轮廓比后续管节外轮廓大,即隧道开挖断面比隧道成型断面大,因此会产生建筑空隙,由于土体补偿这些空隙,从而引起地表竖向变形.

(6)

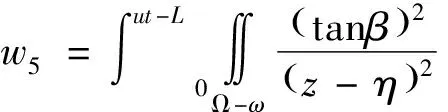

计算坐标如图2所示,在整体xyz坐标系下取积分坐标εζη对地层损失求积,对于开挖断面Ω,积分区间在ε轴上取,在ζ轴上取,在η轴上取;对于隧道断面ω,积分区间在ε轴上取(-A/2+R,A/2-R),在η轴上取(H-B/2+2R,H+B/2),在ζ轴上取(0,ut-L);利用随机介质理论,通过积分得到地层损失引起土体中任意一点(x,y,z)的地面竖向位移为:

(7)

式中:β为土体影响角,根据隧道开挖和土质情况确定的经验公式β=45°-φ/2计算.φ为土体的内摩擦角,如果是成层土,则采用加权平均的内摩擦角.

1.7 各影响因素引起地面变形的理论解

就矩形顶管机施工引起地表变形而言,正面附加推力、顶管机摩擦力和后续管节摩擦力在顶管施工的全过程中都会产生地表变形,而注浆压力和地层损失是在顶管机工作面通过某个监测点后才会产生地表变形.就实际工程而言,对于任意一点(x,y,z),当顶管机尚未通过该点,地表变形往往按式8计算;当顶管机通过该点,地表变形往往按式9计算.

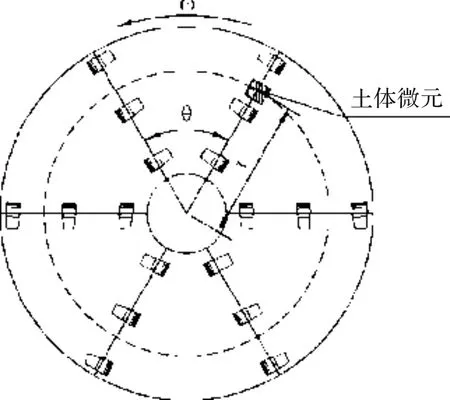

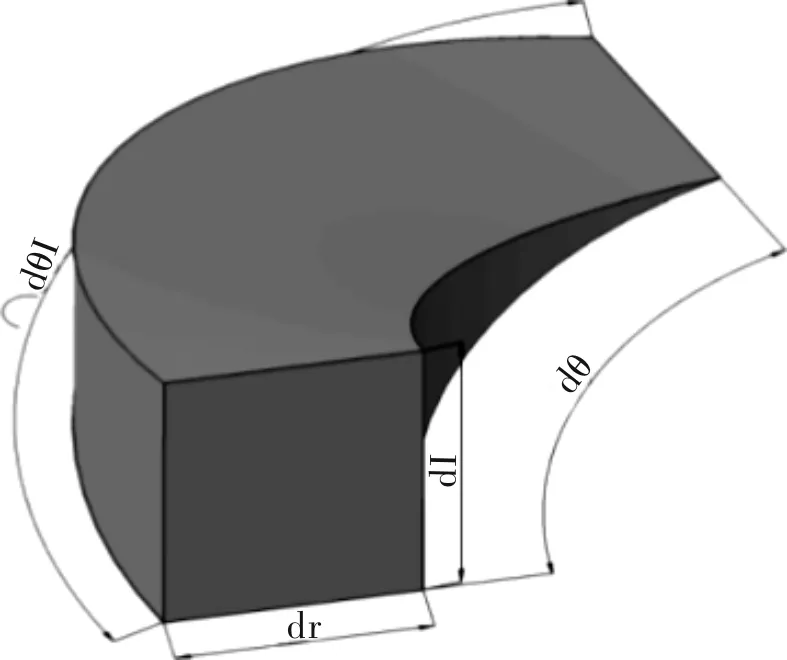

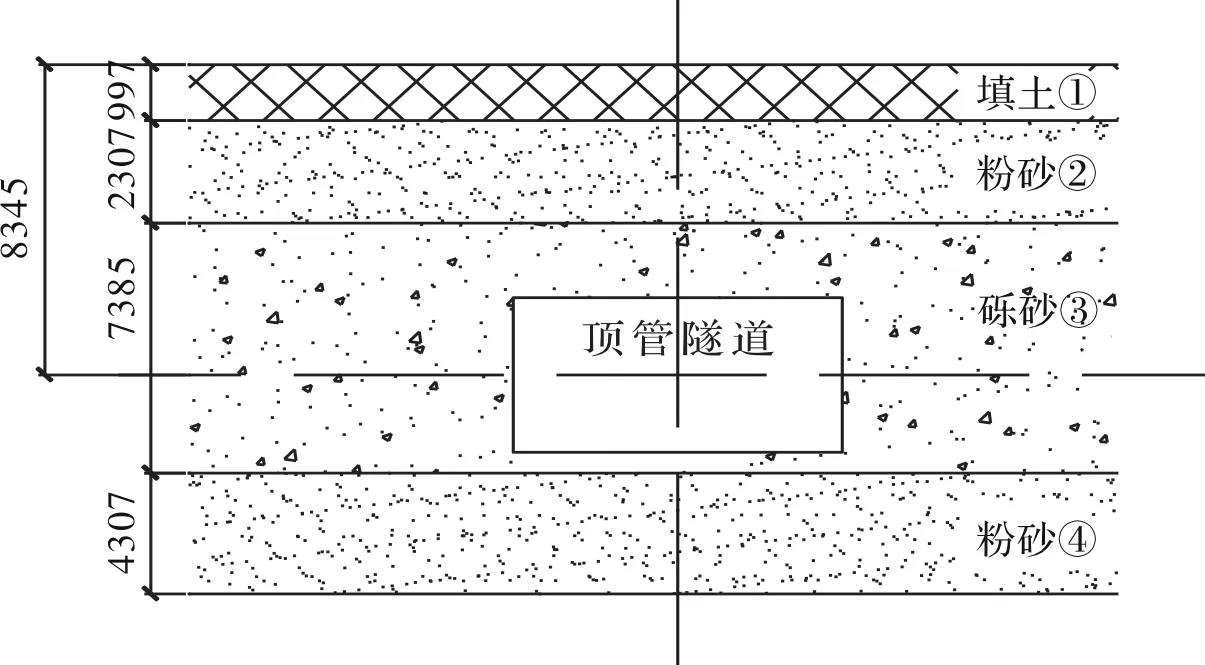

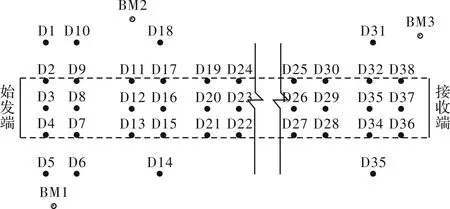

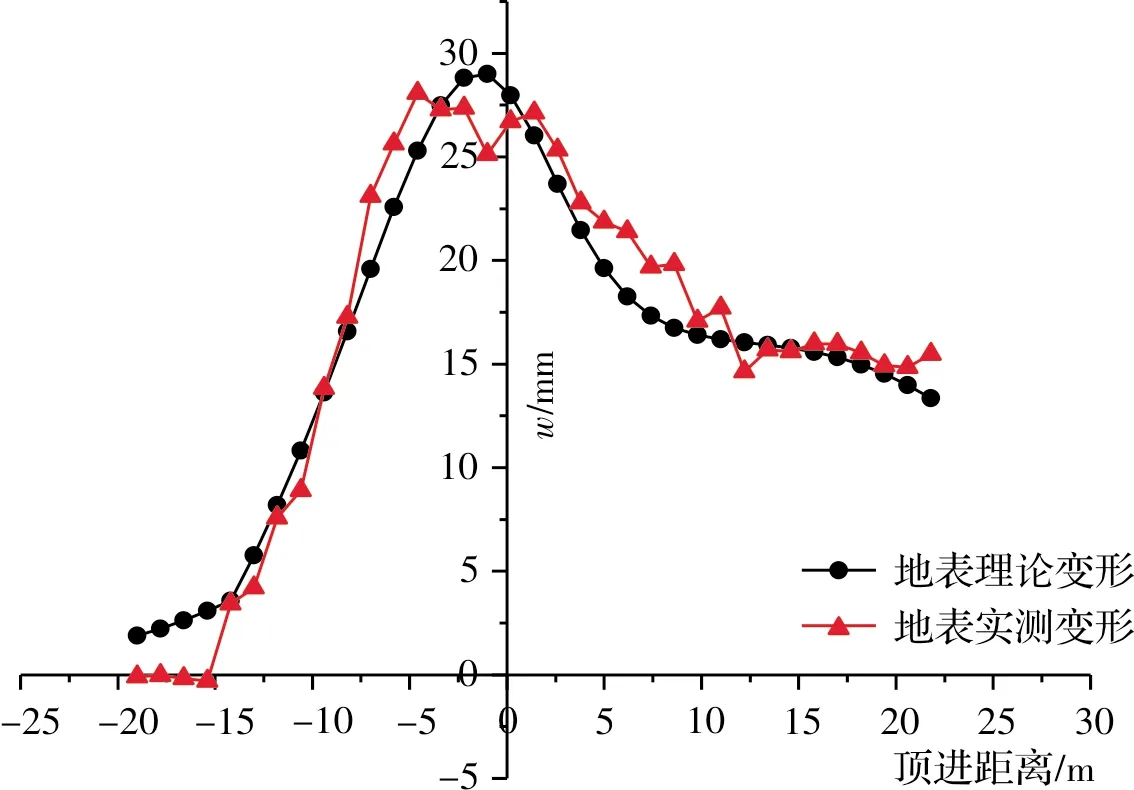

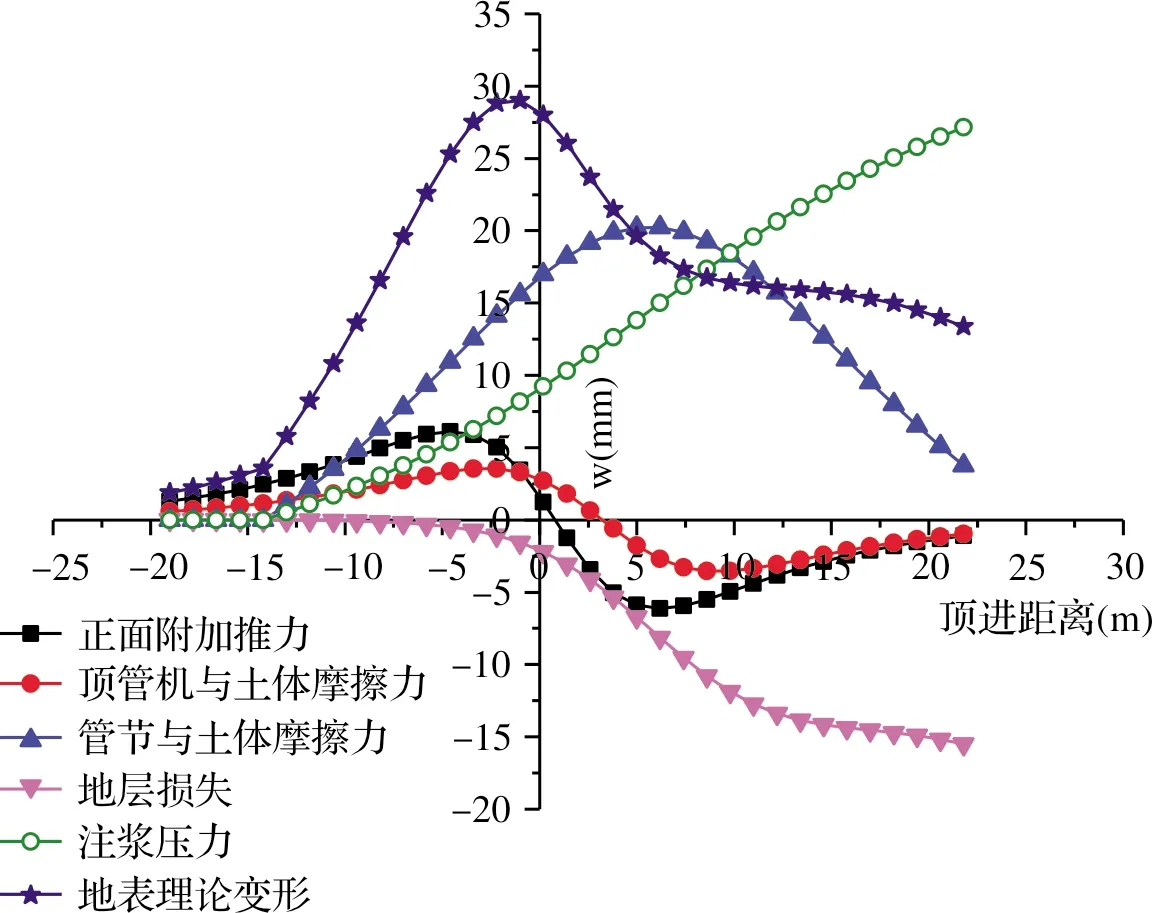

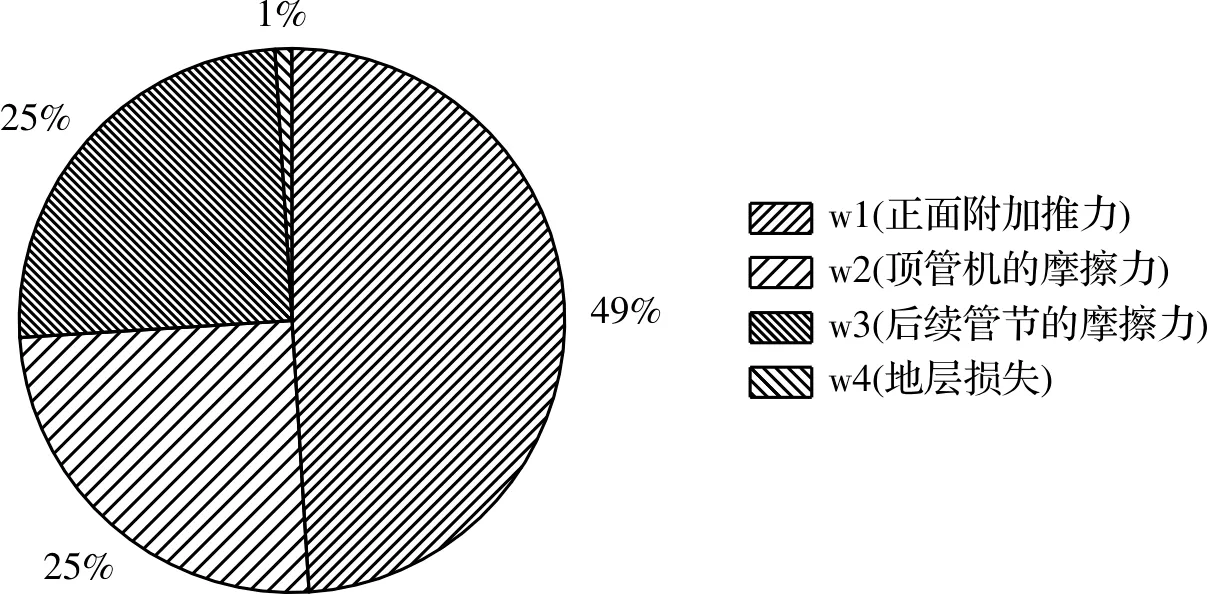

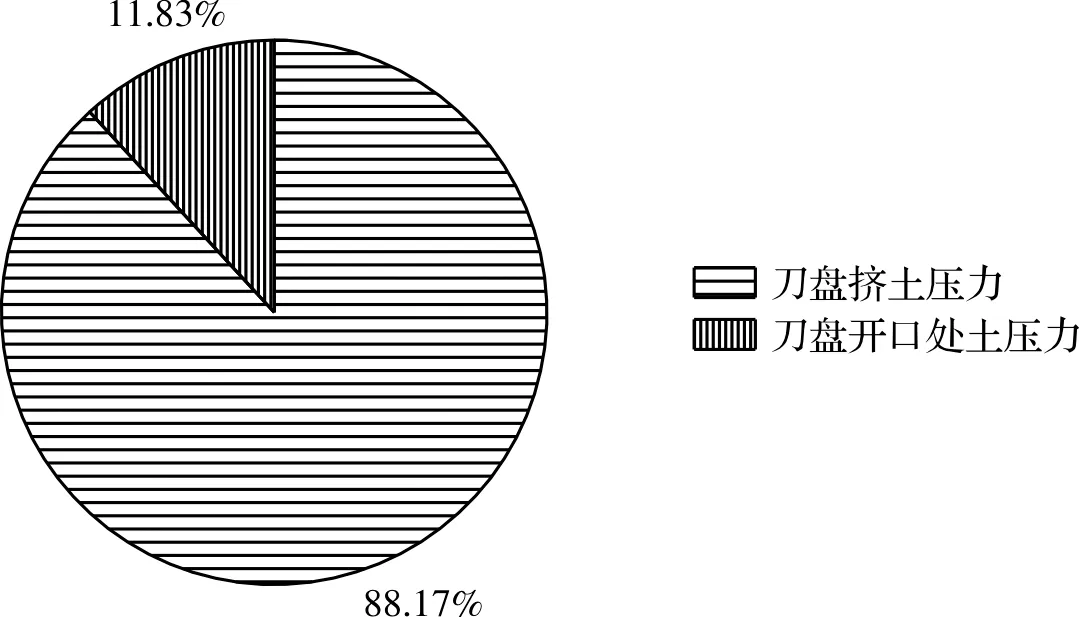

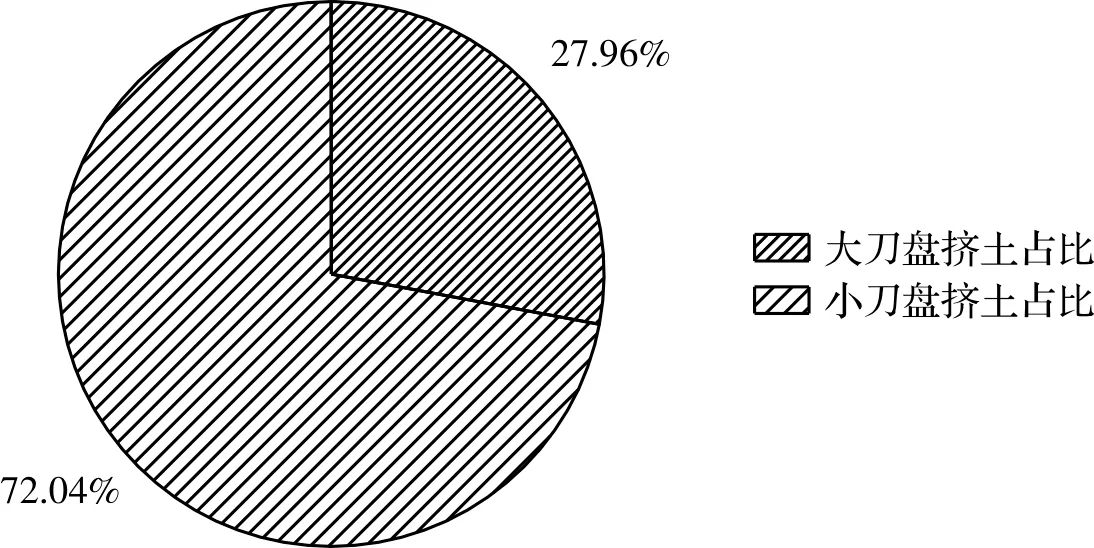

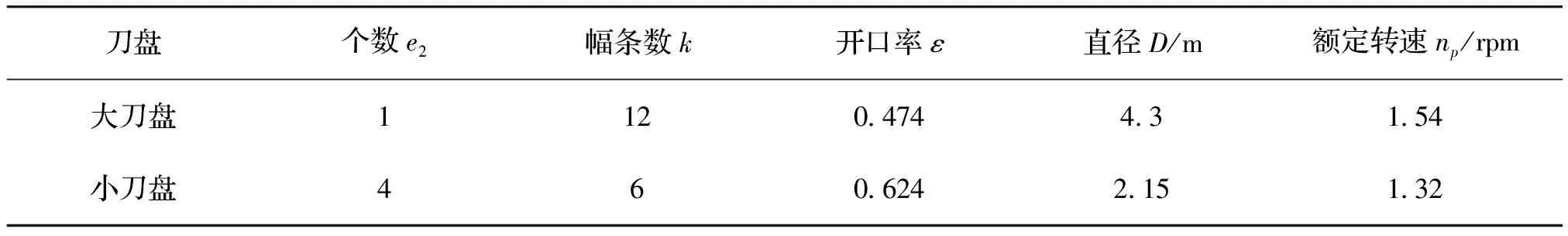

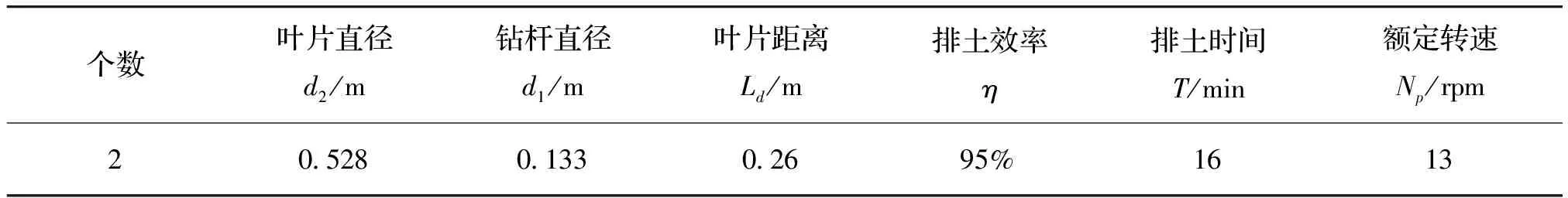

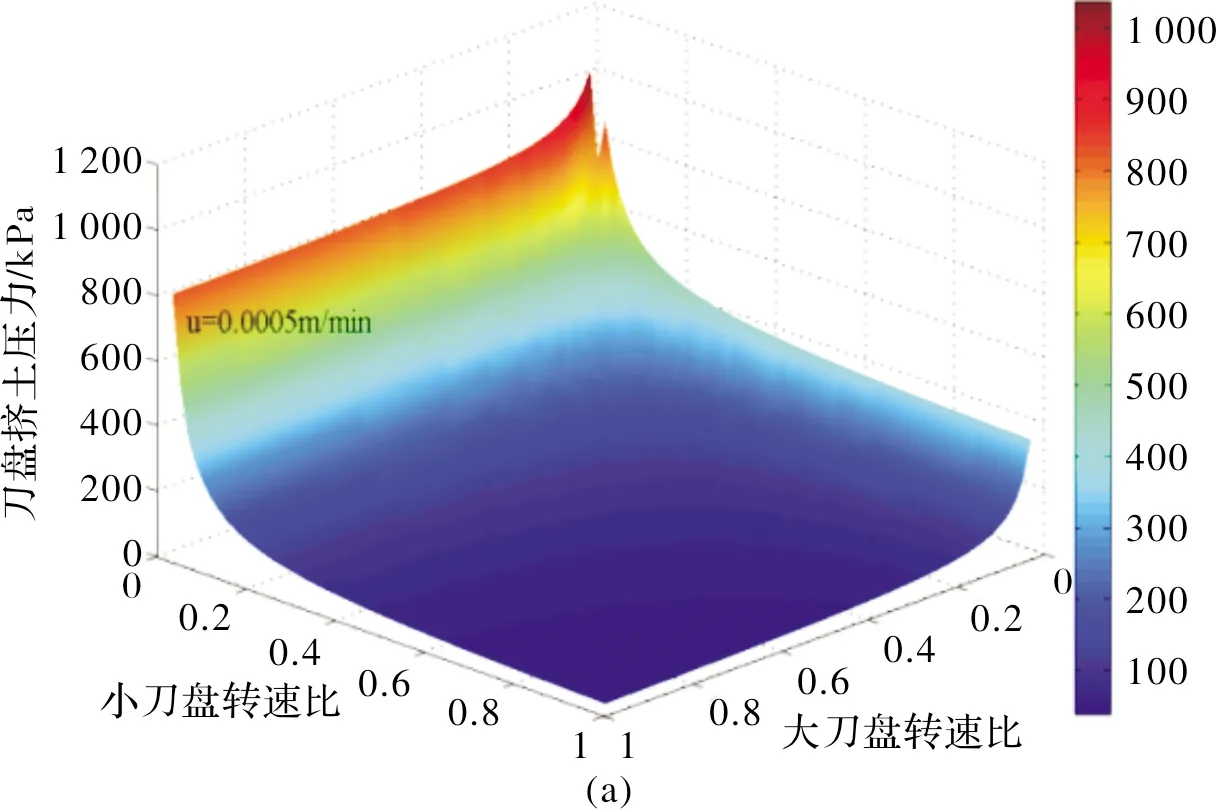

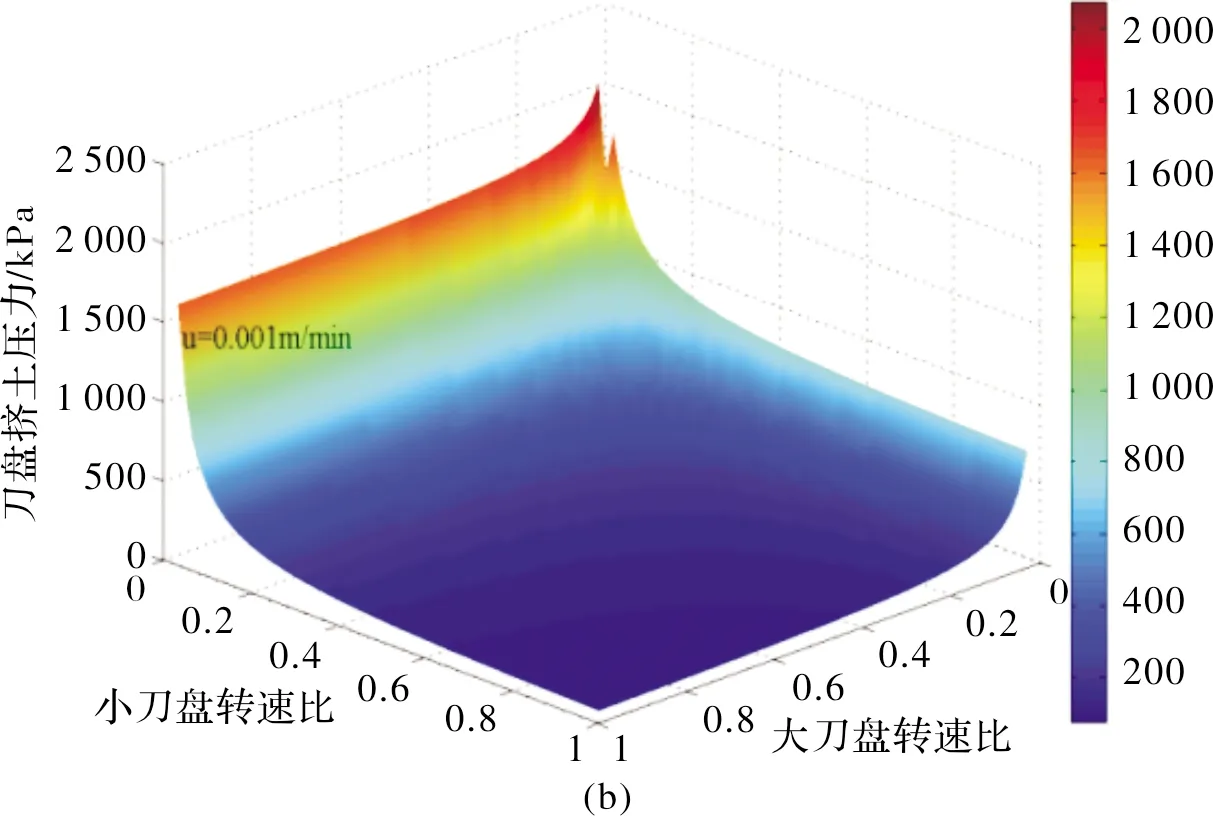

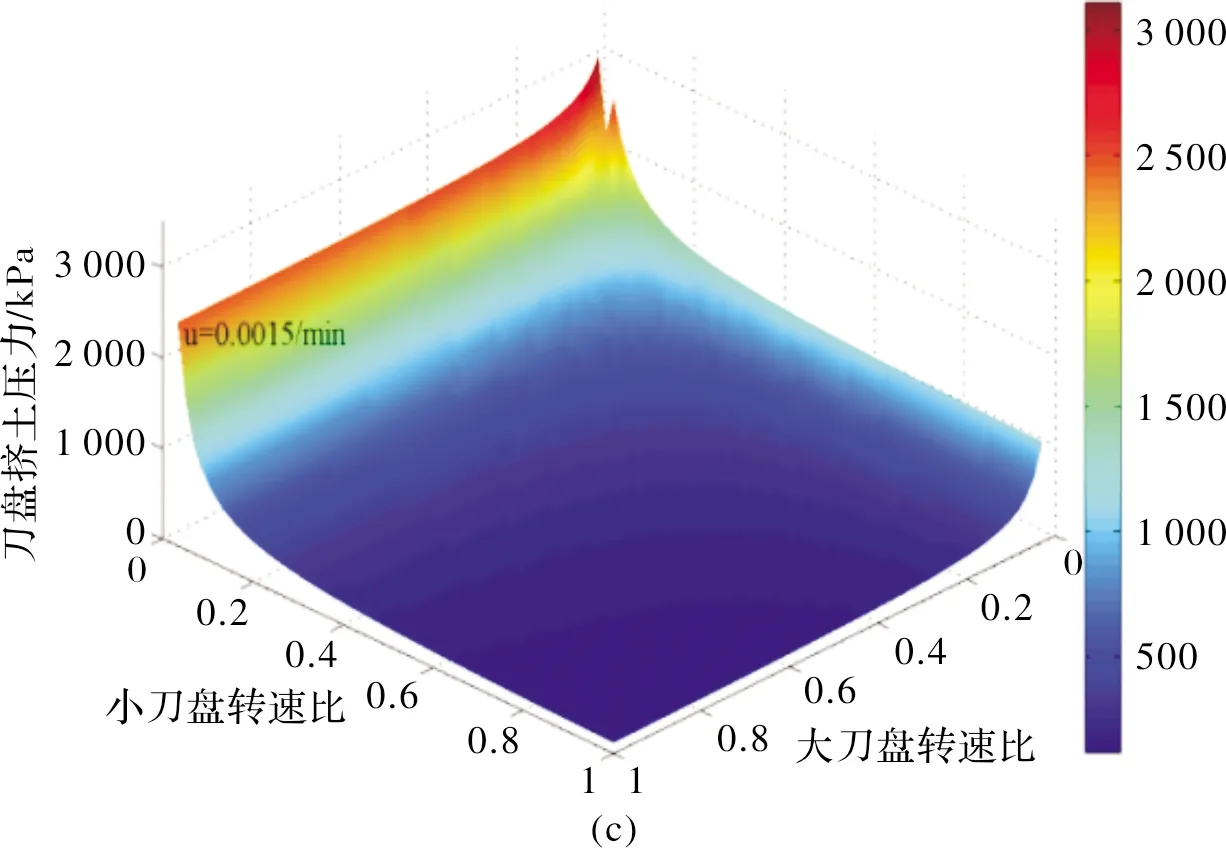

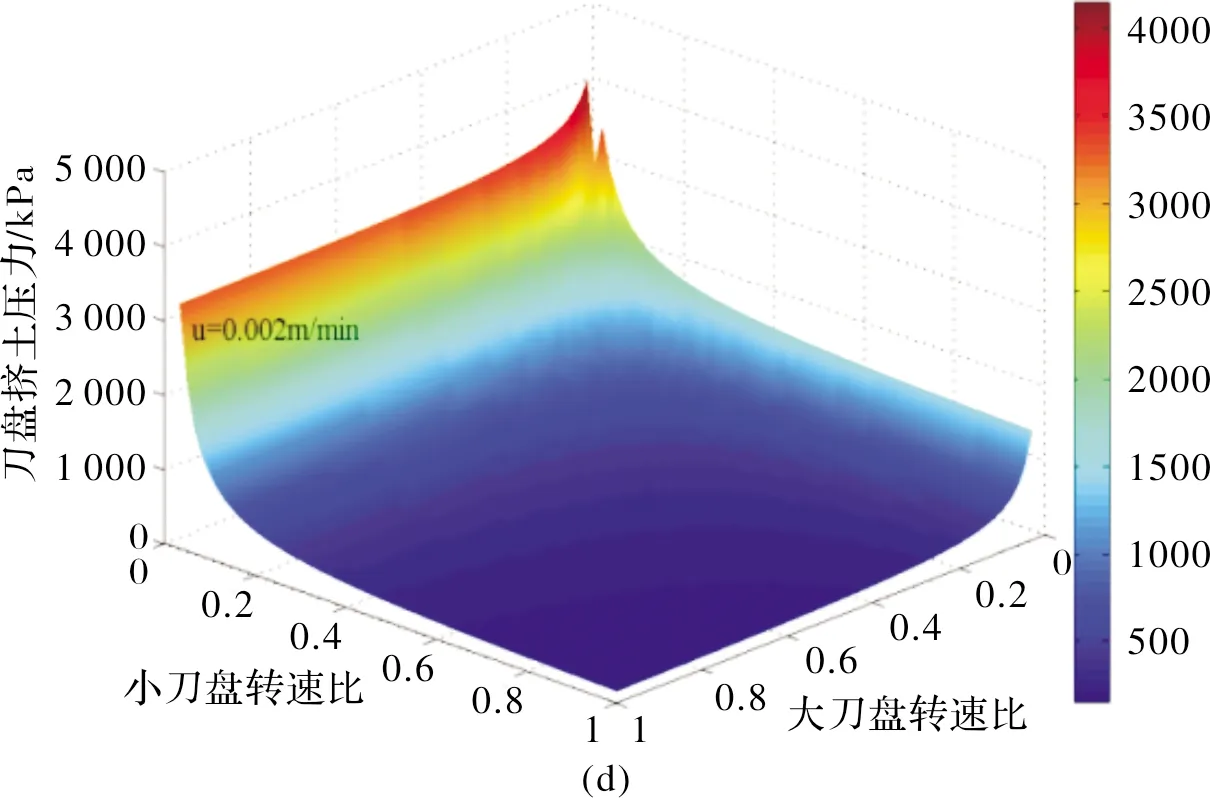

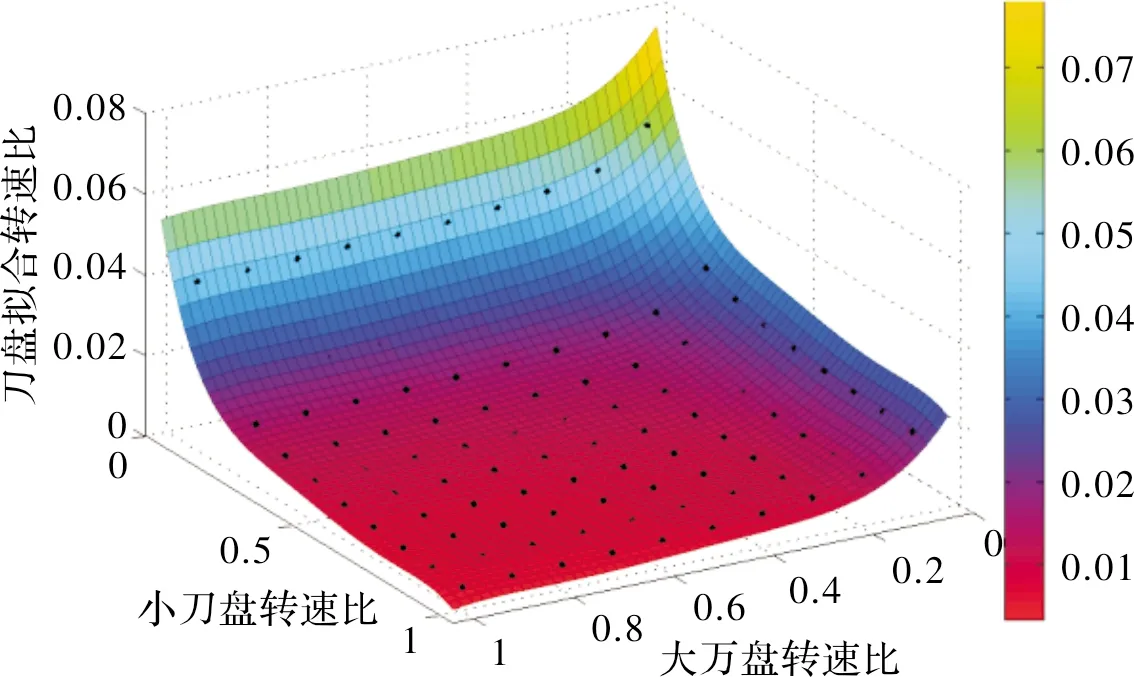

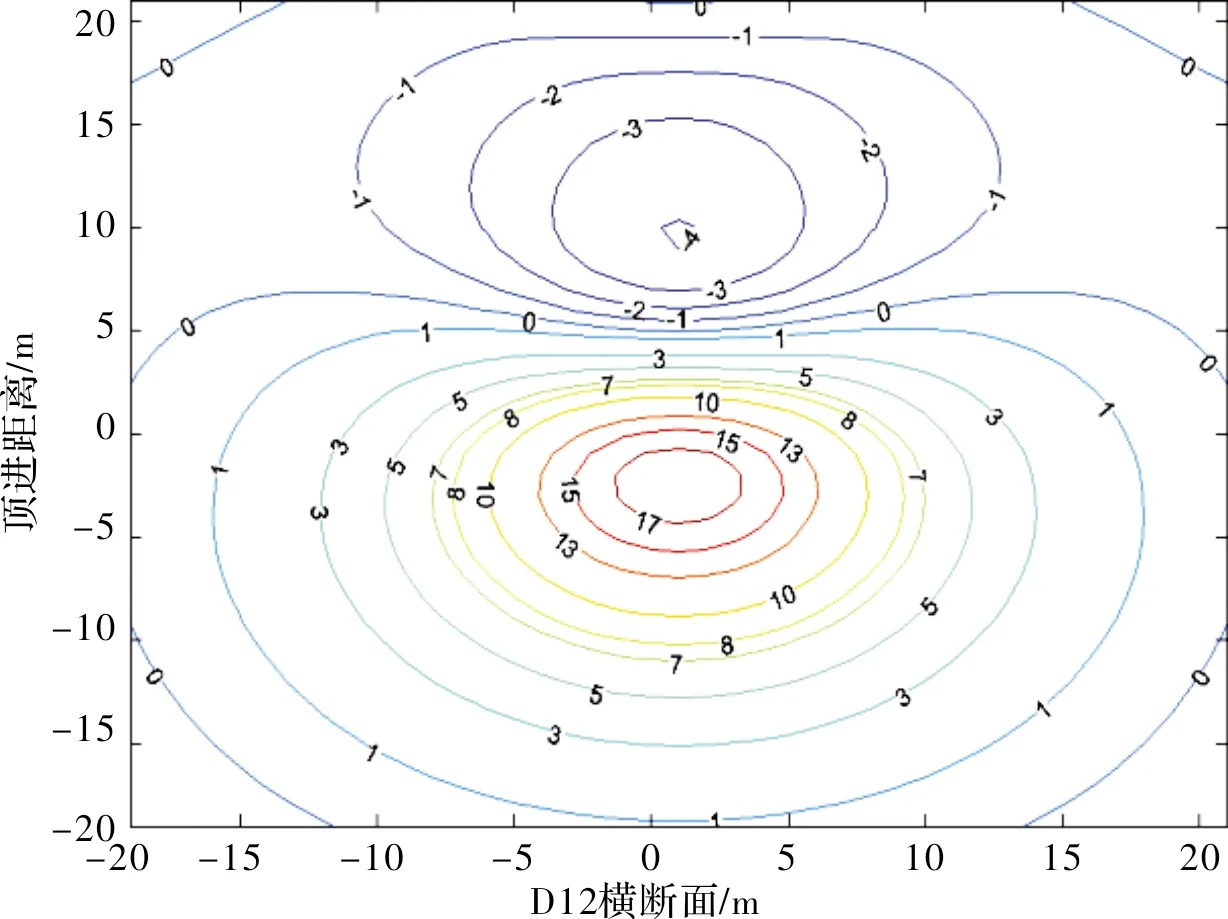

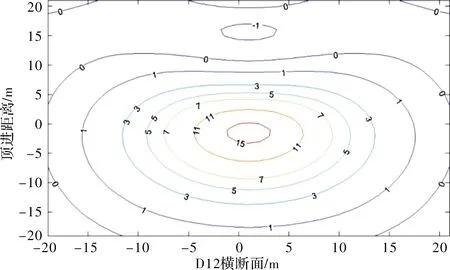

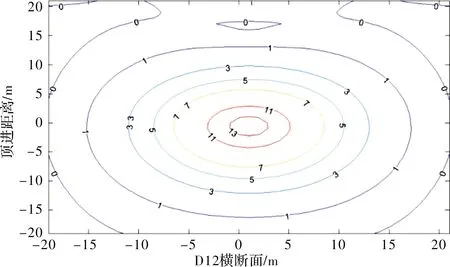

w=w1+w2+w3(ut (8) w=w1+w2+w3+w4+w5(ut>y) (9) 式中:w1为正面附加推力引起地表变形,mm;w2为顶管机摩擦力引起地表变形,mm;w3为后续管节摩擦力引起地表变形,mm;w4为注浆压力引起地表变形,mm;w5为地层损失引起地表变形,mm;u为顶管机顶进速度,m/min;t为顶管机顶进时间,min;y为监测点在顶管隧道轴线处的位置,m. 正面附加推力的计算见式10;由于施工的地层环境是一定的,所以掌子面的阻力在工程经验中一般取介于主动土压力到被动土压力之间的静止土压力;由此可知,正面附加推力的大小取决于顶管机正面推力. p1=pd-pz (10) 式中:p1为正面附加推力,kN/m2;pd为顶管机正面推力,kN/m2;pz为掌子面阻力,kN/m2. 顶管机正面推力由三部分组成,分别是刀盘挤土压力Δp1(kN/m2)、刀盘开口处的土压力Δp2(kN/m2)和切削盲区土压力Δp3(kN/m2),见式11. pd=Δp1+Δp2+Δp3 (11) 对于矩形顶管机,虽然存在切削盲区,但其所占的比例特别小,所以本文的计算中不考虑它对于工作面的土压力. 理论分析计算刀盘挤土压力前,提出如下假定:1)土体为弹性体,刀盘为刚性体;2)分析某一个刀盘的挤土效应,只考虑该刀盘本身与土体的作用,不考虑刀盘之间的相互影响. 刀盘转动挤压土体形式如图3、4所示,刀盘以角速度ω转动,距离刀盘中心r处的一块土体微元,土体微元长为dr,r的积分区间是(0,D/2),宽为弧长微段dθr,当刀盘的其中一个辐条转动角度为dθ,转动角度的积分区间为(0,α),土体微元产生的微扇形的面积为dθrdr/2,所对应的前进量为dl,其积分区间为(0,I)刀盘接触的土体所受的挤压体积量为V,见式12. 图3 刀盘转动示意图 图4 土体微元计算示意图 (12) 式中:V为刀盘接触的土体所受的挤压体积量,m3;D为刀盘直径,m;θ为单个辐条夹角,rad;I为刀盘转动的前进距离,m,具体计算公式见式13. (13) 式中:v为顶管机顶进速度,m/min;ω为刀盘转动角速度,rad/min;n为刀盘转速,r/min;k为刀盘幅条数;ε为刀盘开口率. 将刀盘接触土体所产生的挤压体积量平均到刀盘圆周面积上,得刀盘面板对土体平均挤压量. (14) 式中:Δl为刀盘面板对土体的平均挤压量,m. 应用弹性力学Kelvin解,结合本节的假设前提,得到刀盘对其在工作面上接触土体的平均附加挤压力,见式15. (15) 式中:Δp为刀盘对工作面土体平均挤压力,kN/m2;μ为土体泊松比;Eu为土体变形模量,kN/m2. 对于整个顶管机的施工过程,式15给出的刀盘平均挤压力只是在一个时间微段dt1上产生的力,要想得到每个顶进周期刀盘对土体产生的挤压力,就要对Δp在顶进周期内积分,得到顶管机顶进过程的刀盘对土体的挤压力,见式16. (16) 式中:A为顶管机宽,m;B为顶管机高,m;εi为刀盘开口率;e2i为刀盘个数;Di为刀盘直径,m;ki为刀盘辐条数;ni为刀盘转速,r/min. 为了方便研究刀盘转速对挤土压力的影响,引入刀盘转速比,即刀盘实际转速与额定转速之比,将其带入式16进行整理计算,得刀盘挤土压力与刀盘转速比之间的函数关系,见式17. (17) (2)刀盘开口处土压力的确定 在顶管机顶进过程中,被刀盘切削下的天然土体进入土舱,与泥浆混合后的混合土体经由螺旋机排出,达到进出土量的动态平衡,进而保证土压平衡.进土量与螺旋机排土量的相互关系,直接影响到土舱压力的大小. 1)螺旋机排土量的确定 实际工程中,刀盘切削下来的天然土进入土舱后,要与泥浆混合,这主要是由于混合土体有良好的流动性、止水性和塑性;所以,螺旋机排出的是泥浆与天然土的混合土体,螺旋机在工作周期内所排出的混合土体体积,见式18. (18) 式中:η为螺旋机排土效率;N为螺旋机转速,r/min;T为螺旋机工作时间,min;d1为螺旋机转杆直径,m;d2为螺旋机叶片直径,m;Ld为螺旋机叶片距离,m. 实际工程中更关注排出的天然土量,见式19. (19) 式中:γ为混合土体的容重,kN/m3;ω为混合土体中泥浆所占比例;γ0为天然土的容重,kN/m3. 式19计算得到的是单个螺旋机的排土量,实际的大断面矩形顶管机的排土系统由m个排土机组成,所以,矩形顶管机最终的排土量见式20. V0=mVt (20) 2)进出土平衡量的确定 进土量的计算,需要满足的假定条件有:土体可以顺利的进入土舱,不考虑刀盘的阻碍作用;土体在土舱内与泥浆充分拌和,且充满土舱,没有空隙. Vpr=ABSS-V0 (21) 式中:Vpr为土体挤压量,m3;SS为矩形顶管机实际顶进距离,m. 3)刀盘开口处土压力的确定 进出土产生的不平衡量,会对掌子面土体产生压力,而且这部分压力往往只作用在刀盘开口部分,理论计算中往往将这部分压力换算到顶管机的工作面上,计算方法见式22. (22) 式中:psc为实测土舱压力,kN/m2. 以全国最长的大截面矩形顶管综合管廊工程为背景,管廊顶进长度为85.35 m,覆土深度6.2 m.矩形管廊内截面规格为6 000 mm×3 300mm,外截面规格7 000 mm×4 300 mm,每节长1.5 m,壁厚500 mm,共57节.采用5刀盘(分别是中心1个大刀盘和四角4个小刀盘)的矩形顶管机,适用于埋深小于12 m的隧道施工,如图5所示,其外形尺寸为4 850 mm×7 020 mm×4 320 mm. 图5 刀盘布置图 如图6所示,隧道所处的地层从上到下分别为:第①单元层以填土为主,含少量砾砂、碎石块;平均层厚0.997 m;第②单元层粉砂为稍密状态,砂质一般,该层分布连续,发育稳定,平均层厚2.307 m;第③单元层砾砂颗粒不均匀,含圆砾,角砾,分布连续,发育稳定,平均层厚7.385 m;第④单元层粉砂呈中密状态,砂质一般,颗粒不均匀,该层分布连续,发育稳定,平均层厚4.307 m. 图6 顶管隧道所处地层分布图 为了及时掌握矩形顶管顶进过程中地表纵向与横向变形的动态演化规律,根据监测数据及时调整矩形顶管机的施工参数,将地表变形值控制在允许的范围内,在顶管隧道上方布置变形观测点. 根据研究需要以及第三方监控量测规范,综合考虑工程现场条件,引用控制基准点3个,共布设10条监测断面,一共38个地表变形监测点.具体监测点的布置如图7所示. 图7 测点布置图 地表沉降观测点的标志与埋设,根据观测要求,采用浅埋标志,如图8、9所示.浅埋标志采用普通水准标石或用直径25 mm螺纹钢,埋深宜为1~2 m,并使标石底部埋在冰冻线以下. 图8 测点埋设示意图 图9 地表沉降点的钻孔实物图 根据工程勘察报告、施工方案和实际监测情况,选取矩形顶管隧道正上方的测点D12的地表变形情况进行理论分析,采用式1~5计算,具体计算参数取值为:正面附加推力p1=410 kPa;顶管隧道周围土压力pty=2 370 kPa;顶管机摩擦系数f2=0.1;后续管节摩擦系数f3=0.2;掌子面阻力pz=90kPa;顶管机正面推力pd=500 kPa;土体泊松比μ=0.278;土体剪切模量G=2.5 MPa;土体变形模量Eu=18.965 MPa;顶管隧道埋深H=8.345 m;顶管机长L=4.85 m、宽A=7.02 m和高B=4.32 m;后续管节宽A1=7 m,高B1=4.3 m,得到随着顶管机的顶进,测点D12的纵向变形图. 图10 地表纵向变形对比图 如图10所示,理论计算结果与实际监测的结果趋势一致,整体上吻合程度较好,说明理论计算公式的正确性与计算结果的合理性.同时,理论计算结果与实测结果仍存在一定的偏差,主要原因是理论计算过程中假设土体为弹性体导致. 由此将矩形顶管施工引起的地表变形划分为如下4个阶段; 第Ⅰ阶段:称为缓慢隆起阶段,当矩形顶管机机头距离监测点-20 m~-15 m之间时,监测点受到的扰动较小; 第Ⅱ阶段,称为快速隆起阶段,在-15 m~-2.7 m之间时,监测点快速隆起,说明在该距离范围内矩形顶管施工对周围地层扰动显著; 第Ⅲ阶段,称为沉降阶段,在-2.7 m~10.6 m之间,监测点处于沉降回落阶段; 第Ⅳ阶段,称为稳定阶段,在10.6 m~20 m之间,地表的沉降速率变缓,地表变形在震荡中逐渐趋于稳定,由于注浆压力的影响,地表还表现出轻微隆起. 从总的趋势来看,监测点表现为先隆起后沉降,符合城市隧道施工的一般规律,但是顶进过程中监测点的最大的隆起量达到了28 mm,超过了控制标准值10 mm,最终沉降值恢复至15 mm,随后趋于稳定,同样大于标准值. 为进一步验理论计算的合理性,选取D12测点所在监测断面的理论计算与实测测地表横向变形图进行比较.如图11所示. 图11 地表横向变形图 由图11可知,理论曲线与实际监测数据趋势一致,进一步验证了理论计算的可靠性.同时,发现地表隆起槽形态并非标准正态分布曲线,而是波峰位置偏左产生了一定的偏移量. 为了进一步研究矩形顶管机施工过程中地表隆起变形的原因.将工程实例中的计算参数代入式9中,分别计算得到正面附加推力、顶管机摩擦力引、后续管节摩擦力、注浆压力引、地层损失引起地表变形,计算结果如图12所示. 图12 各因素引起地表纵向变形图 如图12所示,得到各个影响因素引起的地表变形规律如下; (1)正面附加推力引起的地表竖向变形以开挖面为中心呈反对称布置,在开挖面前隆起,开挖面后沉降,隆起最大值出现在开挖面前5.5 m处,隆起值为15.2 mm; (2)顶管机的摩擦力引起的地表竖向变形以开挖面后2.5 m为中心呈反对称布置,在对称中心前隆起,对称中心后沉降,隆起最大值出现在开挖面前3.7 m处,隆起值为3.12 mm; (3)后续管节的摩擦力引起的地表竖向变形表现为隆起,隆起最大值出现在开挖面后5 m处,隆起值为29.7 mm,隆起值随后慢慢减小,趋近于零; (4)地层损失引起的地表竖向变形表现为沉降,先是缓慢沉降,从开挖面开始急剧沉降,到开挖面后11 m处变为缓慢沉降; (5)注浆压力引起的地表竖向变形表现为隆起,对地表变形的影响从顶管机到达开挖面时开始,随后逐渐增大. 虽然地表竖向位移变形符合先隆起后沉降的客观规律,但是地表快速隆起到28 mm,远远大于隆起控制值10 mm,使得随后的地表沉降量无法抵消之前的隆起量.由此可得,地表隆起变形过大发生在快速隆起阶段,该阶段只有正面附加推力、顶管机摩擦力和后续管节摩擦力对地表变形有影响. 图13 快速隆起阶段各因素占比图 如图13所示,在地表隆起变形的快速隆起阶段,正面附加推力引起的地表隆起变形占比49%;顶管机摩擦力引起的地表隆起变形占比25%;后续管节摩擦力引起地表隆起变形占比25%;由此可知,引起地表隆起变形主要原因是正面附加推力. 图14 顶管机正面推力组成因素占比图 如图14所示,在顶管机正面推力的组成因素中,刀盘挤土压力占比88%;刀盘开口处土压力占比12%,由此可知,刀盘挤土压力在顶管机正面推力中,是起决定因素的. 图15 刀盘挤土压力组成因素占比图 如图15所示,在刀盘挤土压力的组成因素中,大刀盘挤土压力占比28%;小刀盘挤土压力占比72%,由此可知,小刀盘挤土压力对于刀盘挤土压力的影响更大. 将表1中的数据带入式17计算,得到顶管机顶进速度、刀盘转速和刀盘挤土压力之间的函数关系. 如图16所示,刀盘挤土压力随着顶进速度的增大而增大,但是变化范围集中在大、小刀盘转速比在0~0.2范围内;小刀盘转速比对刀盘挤土压力影响较大,大刀盘转速比对刀盘挤土压力影响较小.实际工程中,在某一个确定的顶进速度前提下,合理的配合大刀盘与小刀盘之间的转速,对于控制刀盘挤土压力的大小是非常有必要的. 将表2中的数据带入到式21计算,得到顶管机顶进速度、螺旋机转速和刀盘开口处土压力之间的函数关系. 如图17所示,刀盘开口处土压力随着顶进速度的增大而增大,螺旋机转速比对刀盘开口处土压力影响微小,所以在计算顶管机正面推力时可以略去螺旋机转速比的影响. 表1 刀盘参数计算表 表2 螺旋机参数计算表 图16 刀盘挤土压力与刀盘转速比函数图 图17 螺旋机转速图 式17和式21整合,略去螺旋机转速比,再减去顶管机工作面处土体的阻力,就得到正面附加推力的计算公式,见式23. p1=Δp1+Δp2=Δp11Δp12+Δp2 +utγ0+psc-pz (23) 由于公式的维数较高,为了研究方便,故减少公式中的参数,将Δp12用MATLAB中的cftool进行polynomial(多项式逼近)拟合,拟合后的Δp12称为刀盘拟合转速比,取值范围为(0.005 6,0.075),拟合刀盘转速比与大刀盘、小刀盘转速比之间呈反比关系. 图18 刀盘转速拟合图 如图18所示,又根据拟合结果中误差平方和SSE=1.785e-05;复相关系数 R-square= 0.999;说明拟合程度很高,可以采用该拟合公式进行计算. 图19 正面附加推力函数图 如图19所示,正面附加推力与刀盘拟合转速比成正比,与顶进速度亦成正比;随着刀盘拟合转速比的增大,顶进速度对正面附加推力的影响越来越大,由此可以得出,控制刀盘拟合转速比的大小,即可控制正面附加推力的大小,进而控制地表隆起变形量. 根据国内外文献中依据工程实例对圆形混凝土管节与周围土体摩擦系数的研究,摩擦系数一般在0.07~0.1范围内取值,还应根据注浆均匀程度、注浆量及形成泥浆套的完整性等注浆效果选择,当注浆效果好时摩擦系数取较低值,当注浆效果差时取较高值.本节中,视减摩擦泥浆效果非常好,将顶管机摩擦系数和管节摩擦系数取0.07. 图20 p1=410 kPa时D12点的变形示意图 图21 p1=210 kPa时D12点的变形示意图 图22 p1=110 kPa时D12点的变形示意图 如图20~22所示,在优化摩擦系数之后,正面附加推力从410 kPa降至110 kPa,地表最大隆起值从17 mm降至13 mm. 本文以Mindlin解和随机介质理论为基础,通过对正面附加推力组成因素的理论分析推导,以具体的矩形顶管施工过程为背景,分析了正面附加推力对地表隆起变形的影响,并得到以下结论: (1)地表隆起变形的主要阶段是快速隆起阶段,在该阶段引起地表隆起的主要因素是正面附加推力、顶管机摩擦力和后续管节摩擦力,其中正面附加推力占主导因素; (2)正面附加推力由顶管机正面推力决定,顶管机正面推力由刀盘挤土压力、刀盘开口处土压力和切削盲区土压力组成,其中刀盘挤土压力占主导因素; (3)刀盘挤土压力由大刀盘挤土压力和小刀盘挤土压力组成,小刀盘挤土压力对刀盘挤土压力的贡献更大一些; (4)刀盘挤土压力主要由转速比和顶进速度决定,而刀盘开口处土压力主要由顶进速度决定; (5)最终影响正面附加推力的因素有刀盘转速比和顶进速度,施工中控制好这两个参数,就可以控制正面附加推力,从而控制地表隆起变形.2 正面附加推力确定

3 依托工程背景

4 矩形顶管机正面附加推力的确定与其对地表隆起的影响

4 结论