高黎贡山平导隧道TBM护盾延伸技术

李 增, 宋法亮, 赵海雷

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道股份有限公司, 河南 郑州 450001; 3. 中铁隧道局集团有限公司, 广东 广州 510000)

0 引言

全断面隧道掘进机(tunnel boring machine, TBM)作为岩石隧道最先进的施工装备,在我国已广泛应用于铁路隧道工程、水利隧洞工程、城市轨道工程以及煤矿巷道工程等领域[1-2]。与传统的钻爆法相比,TBM法的优点是可连续掘进,同时完成破岩、出渣和支护等作业,具有较高的掘进效率,其掘进速度一般为常规钻爆法的3~10倍,具有施工速度快、效率高、隧道成型好、对周边环境影响小、作业安全及节省劳动力等优点,特别适合于长隧道的施工[3-5]。然而,TBM设备通用性差,针对不同的隧道工程,几乎都需要“量体裁衣”地进行设计[6-8]。若TBM的选型以及采用的施工技术不能适应所建工程的地质特征,往往会增加施工风险,导致工程进度严重滞后,并造成重大经济损失[9-12]。例如,印度克什米尔、中国云南省和台湾省3地所使用的3台TBM由于选型和施工措施不当,施工中遇险,最终改为钻爆法施工[13]。另外,在众多的TBM施工案例中,发生了很多TBM被困的事故,针对TBM脱困技术,有很多专家和学者进行了研究。例如: 尚彦军等[14]研究了围岩蠕变发生条件和护盾变形破坏机制,提出人工扩挖旁洞、钢拱架支撑和超前导洞等工程处理措施; 李久平等[15]结合辽宁省大伙房水库输水工程TBM标段施工过程中出现的设备卡机事故,提出塌腔回填、上导洞开挖、反向超前支护等措施。以上研究虽然提出了TBM卡机时常规的处理方法,能使TBM脱困,但并不能从根本上解决问题。本文针对高黎贡山平导隧道现场卡机实际情况,采用调研、对比与专家论证的方法,分析刀盘被卡的原因,从TBM本身存在的问题入手,研究并实施了护盾延伸方案,从根本上解决了TBM由于设计原因导致的断层破碎带地层TBM刀盘被卡的问题,可供类似工程参考,并为TBM设备改造和新机制造提供实践基础。

1 工程概况

大瑞铁路全长约330 km,东起大理站,西至中缅口岸瑞丽市,穿越云南省西部的苍山、怒山、高黎贡山等山脉,跨越怒江、澜沧江、西洱河,沿线地质地貌复杂。制约大瑞铁路贯通的关键性工程高黎贡山隧道全长34.5 km,是目前国内在建第1特长单线铁路隧道,是世界第7长大隧道[16]。高黎贡山隧道地质纵断面见图1。

图1 高黎贡山隧道地质纵断面

高黎贡山隧道出口施工段主要地层岩性为燕山期花岗岩(8 810 m)、中泥盆系回贤组白云岩(290 m)、断层角砾(90 m)、物探Ⅴ级异常带(840 m)、志留系中上统灰岩、白云岩夹石英砂岩(460 m)。TBM掘进段Ⅱ级围岩2 040 m,占比16.9%; Ⅲ级围岩5 230 m,占比43.3%; Ⅳ级围岩3 580 m,占比29.7%; Ⅴ级围岩1 220 m,占比10.1%。花岗岩地段石英含量为35%~60%,岩体单轴饱和抗压强度为4.6~65.2 MPa。无论从Ⅳ、Ⅴ级围岩的占比,还是从围岩的抗压强度来说,都体现出了高黎贡山隧道地质破碎的特点。

高黎贡山隧道施工平面布置见图2。高黎贡山隧道采用TBM法与钻爆法相结合的施工方案,出口段正洞和平导分别采用直径为9.03 m和6.36 m的敞开式TBM施工。平导TBM是原用于重庆地铁后经过再制造的TBM,计划掘进长度10.18 km。

2 卡机事故及护盾延伸的必要性分析

2.1 护盾改造前状况

改造前TBM护盾与刀盘后部的间隙较大(见图3(a)),间隙达到36 cm,导致TBM在破碎坍塌地层掘进存在巨大的隐患。破碎坍塌地层刀盘的工作状况见图3(b),当刀盘顶部有塌方时,较大的石头会直接卡在刀盘与护盾之间,稍大的石块(直径300 mm左右)会从刀盘背部的间隙进入刀舱。这将导致刀盘转动阻力增大,甚至卡死刀盘,压死皮带机。

平导TBM在初始掘进2 km范围内发生了3次较严重的卡机事故,给施工带来了巨大的困难和挑战。

第1次卡机发生在桩号PDZK225+287.461处。现场实际地质揭示掌子面岩性以粗颗粒花岗岩为主,围岩破碎松散,遇水软化蚀变,节理密集切割,层间夹杂黄褐色风化锈蚀物,胶结差,稳定性差; 地下水发育,以淋水状为主,局部股状发育,水质澄清,夹杂粉细砂颗粒流出,现场实测涌水量约50 m3/h。拱顶10~2点范围发生坍塌,塌腔高约4 m,纵深1~3 m,呈三角漏斗状。刀盘四周及前方以巨块状坍塌体为主,大的石块卡在刀盘和护盾之间,小的碎石通过护盾和刀盘之间的宽缝压死1号皮带机,造成TBM卡机。施工现场通过采取刀盘周边及隧底清渣、干喷混凝土封闭掌子面以及化学灌浆等联合措施脱困。

第2次卡机发生在桩号PDZK225+039.175处。通过现场观察,TBM刀盘转动过程中掌子面围岩持续失稳坍塌,松散体不断掉入刀盘,频繁压死皮带机。最终,由于TBM刀盘和护盾间隙过大,在大岩块和散落碎石共同作用下导致TBM再次卡机。掌子面实际揭示地质条件较差,围岩松散破碎,地下水较发育。施工现场采取适当封闭刮渣口、加快清渣速度、出露护盾围岩加强支护、撑靴部分注浆加固以及刀盘周边松散体化学灌浆加固等措施脱困。

图2 高黎贡山隧道施工平面布置(单位: m)

(a) 改造前护盾与刀盘间隙

(b) 改造前破碎带地层刀盘工作状况

第3次卡机发生在桩号PDZK224+313处。现场实际地质揭示,掌子面及拱部围岩破碎,岩体风化程度高,主要为粗颗粒状松散堆积体,夹杂大块渣体,岩质较软,局部渗滴水,拱部12~3点范围出现塌腔,塌腔在掌子面方向纵向长度约1.5 m、径向高度约1.0 m。颗粒状沙石夹杂大块状渣体掉落在刀盘内部及卡在刀盘与护盾之间,导致皮带机频繁压死和转矩过载,致使TBM卡机。现场首先通过刀盘前方及拱顶部位化学灌浆加固,刀盘前方及周边清渣,盾尾后方松散破碎部位安装钢筋排、预埋注浆管、拱部范围拱架采用槽钢纵向连接,破碎围岩出露护盾应急喷混凝土等措施进行处理,但并未起到明显效果,刀盘仍然难以转动。针对这一状况,决定在护盾顶部采取人工小导洞的方法进入刀盘前方,人工处理不良地质段后TBM通过。

2.2 护盾延伸的必要性分析

第1次卡机经过20 d处治TBM才完全脱困,造成人工费、电费、机车使用费、TBM维保费用等间接损失146万,因停机影响掘进产值约510万,严重滞后了工期。

第2次脱困历时20 d,造成人工费、电费、机车使用费、TBM维保费用等间接损失153万,因停机影响掘进产值约510万,施工工期进一步滞后。

从第3次TBM被卡至TBM完全脱困耗时32 d,造成人工费、电费、机车使用费、TBM维保费用等间接损失225万,因停机影响掘进产值约816万。

对3次卡机事故进行研究可知,卡机处均为断层破碎坍塌段,且3次卡机事故均是由大量坍塌岩块卡在刀盘和护盾的缝隙之间以及散落的碎石从缝隙掉落到刀舱内压死皮带机所致。基于以上原因,证明TBM护盾与刀盘间隙过大是导致3次事故的主要原因。因此,进行洞内TBM护盾延伸改造,减小护盾与刀盘之间的距离,对降低坍塌破碎段刀盘被卡的风险尤为重要。

3 护盾延伸方案及可行性分析

3.1 护盾延伸方案说明

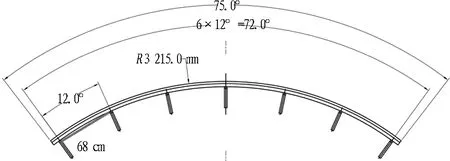

由于卡机过程中岩块被卡的范围主要为顶护盾与紧邻的2个顶护盾的位置,本次改造方案计划将图4中143°角范围内的3段顶护盾A、B、C向刀盘方向延伸465 mm。图5为顶护盾延伸改造前后的对比图,延伸后的护盾与刀盘的耐磨环距离为50 mm,焊接以前,在顶护盾母板不动的情况下,需要将顶护盾前端的MACALELY角钢割去200 mm,与顶护盾搭接100 mm,为保证延伸结构的稳定,在延伸钢板下面采用筋板与顶护盾相连接。

图4 顶护盾延伸角度示意图

(a) 改造前

(b) 改造后

Fig. 5 Comparison of top shield extension before and after rehabilitation (unit: mm)

3.2 护盾延伸方案的可行性分析

护盾延伸改造方案是否可行,主要从以下3个方面进行分析: 护盾延伸改造之后的有效行程分析; 拱顶收敛和塌方工况下顶护盾均匀受力分析; 拱顶收敛和塌方工况下顶护盾受力偏载分析。若以上3个条件均满足要求,则护盾延伸方案可行。具体分析过程如下。

3.2.1 护盾延伸改造后有效行程分析

经改造加长护盾后,为保证护盾与刀盘尾部锥形部位之间不会发生干涉,计划在护盾与刀盘之间预留85 mm间隙。鉴于此,需要将护盾导向柱增加100 mm限位,这将导致护盾的有效行程缩小100 mm。原油缸的行程是225 mm,改造后有效行程变为125 mm,顶护盾距离开挖岩面距离为75 mm,改造之后的扩挖能力仍为50 mm,不影响刀盘扩挖。

3.2.2 拱顶收敛和塌方工况下顶护盾均匀受力分析

在拱顶收敛和塌方工况下,围岩均匀挤压顶护盾,导致顶护盾油缸溢流缩回,顶护盾完全作用在机头架限位块上。由顶护盾油缸与下部限位共同承担外载荷。假设外载荷集中作用在中间顶护盾,受力状况通过三维建模进行分析。

1)对顶护盾进行三维建模,并对其进行自由网格划分,如图6所示。

(a) 三维模型

(b) 自由网格划分

2)添加盾体材料属性。盾体材料为ASTM A-36(对应国内材料为Q235),厚度为60 mm的Q235钢板屈服强度约为215 MPa。

3)添加约束和外载荷。根据护盾工作的实际情况,在中间顶护盾导向套添加X方向约束,在导向柱与限位块接触处添加Y向约束。在中间顶护盾添加外部载荷为4 500 kN(为顶护盾油缸总作用力的1.5倍),均匀的作用在顶护盾上面,顶护盾油缸溢流设置为24 MPa(4根顶护盾油缸共承受3 010 kN的竖直压力),如图7所示。

图7 均匀受力条件下中间顶护盾添加的约束和外载荷示意图

Fig. 7 Sketch of constraint condition and load adding on intermediate top shield under uniform bearing stress

4)建模结果受力分析。基于图8中间顶护盾应力云图的分析结果,得知顶护盾所受最大应力为151 MPa。该结果小于盾体材料的屈服强度(215 MPa),且出现在盾体筋板处,因此该工况下延伸护盾长度对整个盾体受力影响并不明显,完全不影响TBM的正常工作。

图8 均匀受力条件下中间顶护盾应力云图(单位: Pa)

Fig. 8 Stress nephogram of intermediate top shield under uniform bearing stress (unit: Pa)

3.2.3 拱顶收敛和塌方工况下顶护盾受力偏载分析

基于3.2.2节的前2步,先对三维模型顶护盾添加约束和外载荷,之后对其受力情况进行分析,以确定其能否满足掘进要求。

3.2.3.1 添加约束和外载荷

根据护盾工作时的实际情况,在中间顶护盾导向套添加X方向约束,在顶护盾与油缸连接处添加Y向约束。在中间顶护盾前端3.2 m范围内作用偏载荷,大小为3 010 kN(4根顶护盾油缸最大作用力),如图9所示。

图9偏载条件下中间顶护盾添加的约束和外载荷示意图

Fig. 9 Sketch of constraint condition and load adding on intermediate top shield under unbalanced loading

3.2.3.2 建模结果受力分析

基于图10中间顶护盾应力云图的分析结果,得知顶护盾所受最大应力为169 MPa。该应力小于盾体材料的屈服强度(215 MPa),且出现在盾体筋板处,所以该工况下延伸护盾长度对整个盾体受力影响并不明显,完全不影响TBM的正常工作。因此,增加前部顶护盾盾体长度后,盾体仍有较高的安全系数。

图10 偏载条件下中间顶护盾应力分析云图(单位: Pa)

Fig. 10 Stress nephogram of intermediate top shield under unbalanced loading (unit: Pa)

基于以上护盾改造后有效行程的分析和2种工况下护盾受力分析可知,护盾延伸后可以满足TBM正常掘进及安全施工的要求,护盾延伸方案可行。

4 改造技术

4.1 延伸护盾顺序

护盾改造焊接工作为顶护盾143°范围位置。因此,可以将延伸护盾A、B、C一次性定位完成后按顺序焊接。做好防水、卫生清理、打磨、材料准备等工作后开始施工。本次焊接总体任务量为: 筋板29 m,延伸钢板11 m,伸缩套3 m,焊缝合计长度约为43 m。延伸护盾定位的工序如下。

1)将图4所示的顶护盾A、B、C 3部分的钢筋排支护系统切除200 mm(其中100 mm为护盾外,100 mm为护盾内搭接部分),打磨平整。

2)将焊接材料通过护盾顶部开挖的进风口(1.0 m×1.0 m)送至作业区内。

3)定位顶护盾A部分的筋板。该护盾的筋板一共7块。每块间距约680 mm,根据图11所示的位置,平均分布,依次定位,采用直角板修正角度,保证筋板外露面与顶护盾平行。确认无误后每一块筋板两侧需要段焊100 mm固定,防止定位延伸钢板碰撞变形或者脱落。

图11 顶护盾A筋板焊接示意图

4)对于定位顶护盾A的延伸钢板,利用土建期间定位好的吊点,使用2个1 t手拉葫芦辅助定位,将延伸钢板放于筋板与顶护盾上,将延伸钢板与钢筋排支护系统靠齐(延伸钢板放于顶护盾后高度与钢筋排一致),然后测平定位,定位完成后点焊固定。然后顶部、两侧各段焊100 mm,确保牢固,焊接不变型。

5)顶护盾B、C筋板的定位与钢板的延伸,筋板每侧定位5块,间隔400 mm,定位按第3步进行,钢板延伸按第4步进行。

6)定位顶护盾限位套。将顶护盾油缸伸出,使顶护盾最外侧低于刀盘耐磨环25 mm,然后将图12所示a位置用30 mm厚钢板延长至b位置,一共4个面。

7)所有定位工作完成后,对顶护盾A、B、C及伸缩套同时进行焊接工作。

(a) 定位前

(b) 定位后

Fig. 12 Comparison of top shield stop collar before and after location

4.2 延伸护盾焊接关键技术

1)用角磨机将所有焊接坡口打磨干净,用烤枪将需焊接的部位加热到80 ℃,预热范围从焊缝向两侧预热≥100 mm。定位焊时,调节定位焊电流比正式焊接时大20%~25%,焊接速度控制在10~15 cm/min。定位焊缝长度为70~100 mm。定位焊缝作为正式焊缝的一部分不得存在未焊透、裂纹等缺陷。定位焊缝上若出现气孔或裂纹时,必须及时清除后重焊。

2)为防止焊接时应力变形,需对称焊接。即在钢板左侧焊接完成100 mm后,也需在右侧焊接100 mm,两侧分别焊接完成200 mm后就可以进行正常堆焊,焊接完成后自然冷却12 h以上才可与水接触。

3)所有要求全熔透焊接的焊缝必须在焊接完成自然冷却至室温后探伤,若焊缝表面缺陷超标时,即存在气孔、夹渣、焊瘤、余高过大等缺陷,需用砂轮打磨、铲凿、钻、铣、碳刨等方法去除,必要时需对焊缝母材、咬边、弧坑未填满等进行补焊。

4)焊接时,厚板采用多层、多道焊,一次焊接厚度应不大于5 mm,不得一次摆动超过20 mm,以减少热输入量。焊接过程中及焊接完成后,不得采用鼓风机或电风扇对构件吹风或者水浇等方式加快焊缝冷却速度。

5)在洞内环境下为防止延长护盾与原护盾焊接时不翘起、不变形,需采取以下2种措施: 将延伸端头与刀盘选用10 cm长度角钢进行焊接固定,防止焊接时翘起; 选用80 cm长角钢放置在延伸部分与原护盾上,一端与延伸端头对齐,另一端延伸至母版,并辅以点焊,如延伸部分焊接时发生变形,则通过角钢与母版间隙就可以进行判断并提前处理。

5 改造效果

图13为护盾延伸改造后的实物图,显示了改造后刀盘与护盾之间的位置关系。延伸后的护盾与刀盘的间隙为50 mm。TBM从2018年7月18号改造完成至今,已经顺利掘进1 500 m左右,其中Ⅳ、Ⅴ级围岩占比实际达到67%,并未见大石块卡在刀盘和护盾之间。体积较小的石块和石渣则通过刀盘背部刮渣板进入刀盘,进而通过皮带输出,降低了刀盘卡死的风险,提高了掘进效率。护盾的有效改造,不仅减少了施工过程中的巨大风险,同时为节约成本和保证工期做出了巨大的贡献。

图13 改造后刀盘与护盾之间位置关系

Fig. 13 Position relationship between cutterhead and shield after rehabilitation

6 结论与建议

高黎贡山平导隧道TBM护盾延伸改造工作中克服了空间狭小、改造要求精度高等难题,护盾与刀盘间距由原来的360 mm缩减为50 mm。实践表明,护盾改造效果明显,不仅减小了施工过程中的卡机风险,而且节约了成本,保证了工期,也为今后类似工程中遇到相同的问题提供了宝贵的实践经验。

此外,基于护盾延伸改造过程中遇到的问题和难点,提出以下建议:

1)首先要保证现场管理有序,不能发生危及人身和财产安全的事故;

2)如有类似案例再次发生,建议选择良好围岩区域进行改造,并将护盾收回极限位定位,最大限度减小围岩挤压护盾而导致的延伸结构与原结构变形;

3)焊接时需要保持对称,并需要辅助限位装置,防止延伸部分应力变形;

4)在今后的刀盘和护盾设计中,需要考虑地质情况。