某重型特种车制动气室支架优化设计

南海峰,郭帅

(泰安航天特种车有限公司,山东泰安 271000)

0 引言

制动系统是汽车的一个重要组成部分,它直接影响到汽车的行驶安全性。某重型特种汽车制动系统包括行车制动、驻车制动及辅助制动。其中行车制动和驻车制动均通过弹簧制动气室推杆推动制动臂旋转进行制动,制动气室安装在气室支架上,制动过程中气室支架受到气室推杆反作用力,频繁制动过程中若气室支架强度不足,严重时会导致支架断裂、制动失效,严重影响行驶安全,给生命财产安全带来严重的隐患。

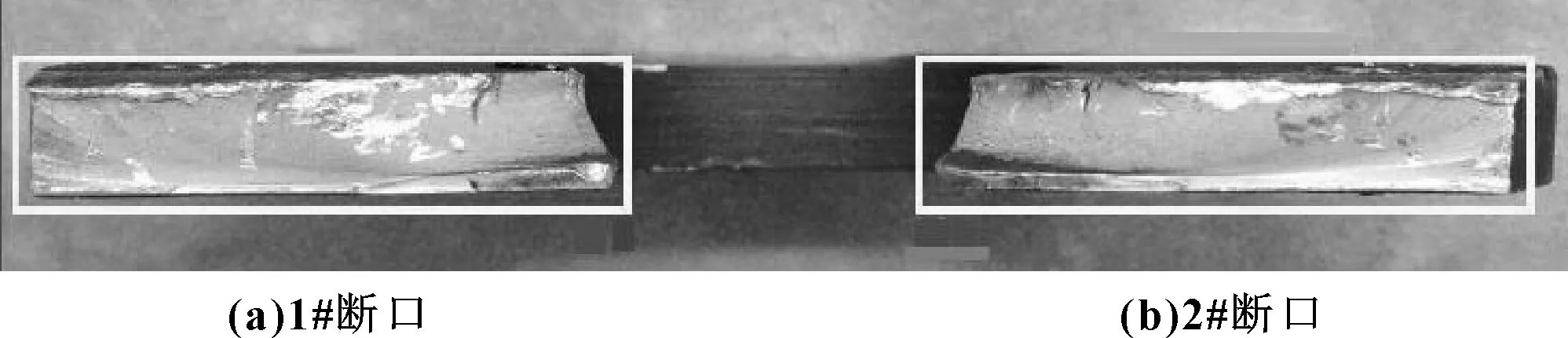

故障气室支架如图1所示。

图1 故障气室支架

某重型特种汽车采用气压制动,匹配鼓式制动器,该车在使用过程中出现制动气室支架断裂(如图1所示),制动气室脱落,车辆在行驶过程中制动失效。

1 故障原因浅析

某重型特种汽车制动气室支架断裂断口位置位于制动气室支架与制动气室安装面与后部加强板焊接位置,中间设有φ55 mm的通孔,用于制动气室推杆从中穿过,便于制动气室推杆动作实现制动功能。

该制动气室支架采用Q345材质板材焊接结构,焊接完成后再进行φ55 mm孔的加工,加工过程中易将后部加强板位置焊缝切除。

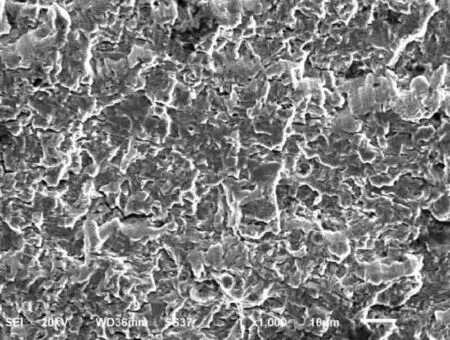

对发生断裂故障的转向器支架进行尺寸复查及生产过程复查,出现该制动气室支架尺寸及工艺要求均符合设计要求。对制动气室支架进行断口分析,发现该支架断裂机制为低应力作用下双向弯曲疲劳断裂失效,材料基体为铁素体及块状分布的片状铁素体,未见明显异常,符合热轧供应状态。图2为断口宏观形貌,图3为断口微观形貌。

图2 断口宏观形貌

图3 断口微观形貌

对故障制动气室支架进行简要分析,基本排除制动气室支架加工、制造及使用过程中存在不当因素而引起的断裂,初步判定制动气室支架断裂的原因为设计强度不足。在长时间制动过程中,制动气室支架受双向弯曲应力而导致支架断裂。

2 计算仿真分析

使用三维建模软件建立制动气室支架三维模型,并采用ANSYS Workbench仿真软件进行仿真计算,并进行应力试验测试,校核ANSYS Workbench计算结果的准确性。

2.1 制动气室工作简介

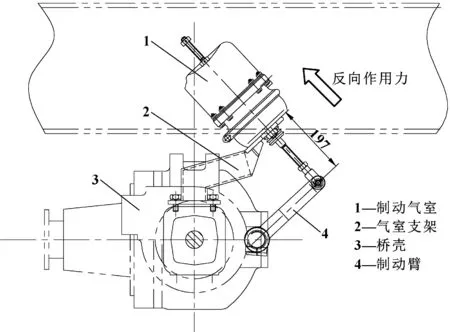

制动过程示意如图4所示。

图4 制动过程示意

当车辆采取制动时,驾驶人员踩下驾驶室内脚制动踏板,整车高压压缩气体通过气路控制阀件进入弹簧制动气室行车制动腔,压缩空气推动内部膜片使制动气室推杆向外推出,气室推杆推动制动臂旋转,制动臂带动制动鼓内部的凸轮轴张开,制动蹄摩擦片与制动鼓接触产生摩擦,完成制动动作。制动气室支座通过螺栓固定在车桥桥壳上,制动过程中制动气室支架受到气室推杆的反作用力,具体见图4。

2.2 制动气室支架受力状况分析

分析制动过程中制动气室支架受到的外部载荷,具体如下:

(1)制动气室对气室支架的反作用力,根据气室输出力可知制动气室推力8 000 N,制动气压0.6 MPa,制动气室支架受到的反作用力也为8 000 N;

(2)制动气室支架与车桥桥壳螺栓连接紧固约束。

2.3 有限元分析

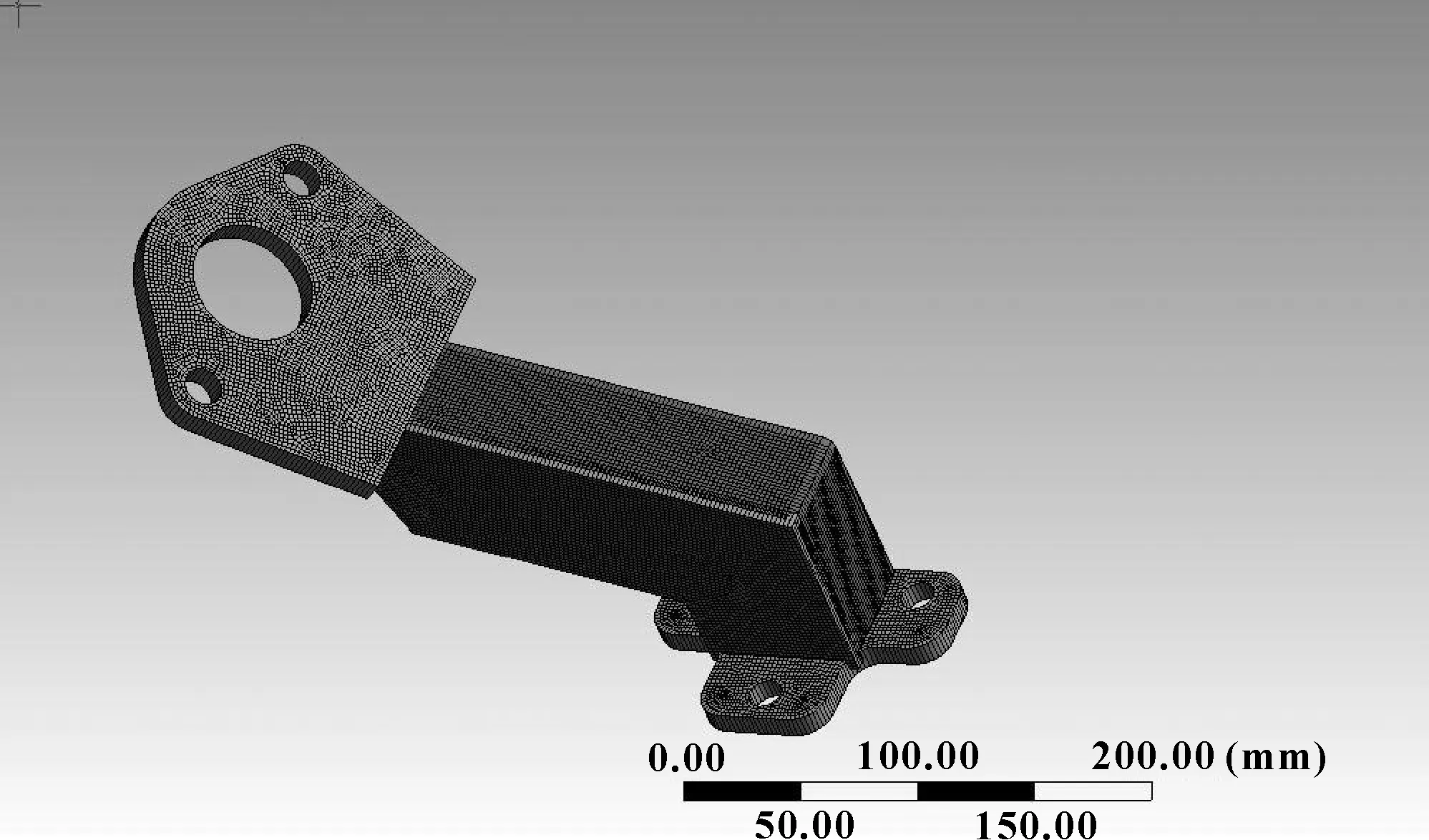

通过Pro/E 三维软件建模,建立制动气室支架三维模型,并将制动气室支架数据处理后导入ANSYS Workbench软件,气室支架材料Q345,材料弹性模量E为210 GPa,泊松比δ为0.3,材料屈服极限345 MPa,材料强度极限480 MPa。

制动气室支架计算采用Shell单元,并进行网格划分,共划分20 679个节点,20 457个单元,具体如图5所示,并对制动气室支架进行约束设定并施加载荷进行计算。

图5 制动气室支架有限元计算模型

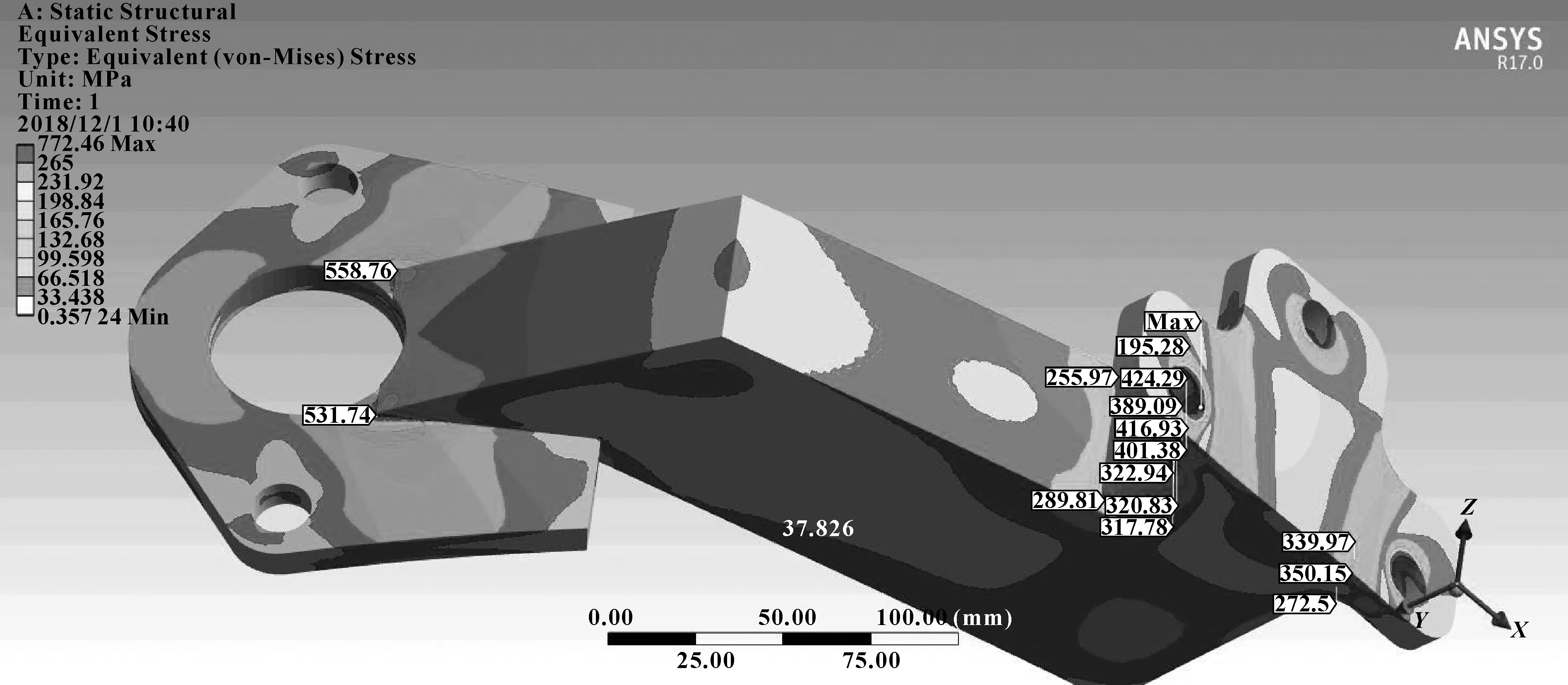

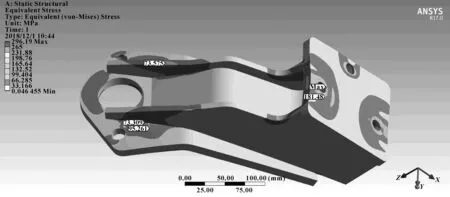

ANSYS Workbench有限元计算结果应力云图如图6所示。根据有限元计算结果,制动气室支架在加强板断裂位置存在应力集中现象,并且最大应力值已超出制动气室支架材料自身屈服极限,制动气室支架设计强度不满足设计使用要求。

图6 制动气室支架有限元计算应力云图

2.4 应力测试试验

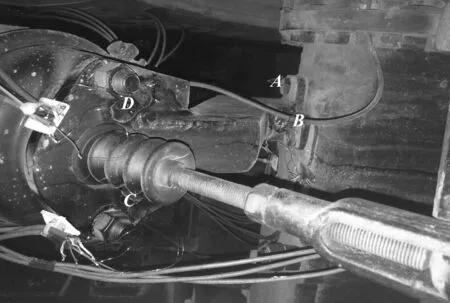

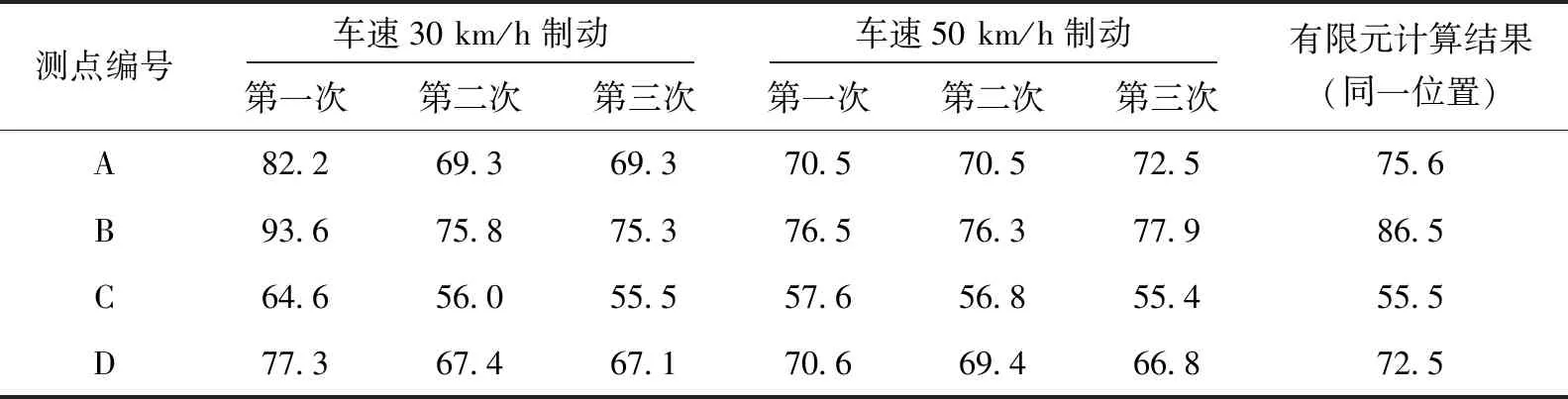

为验证ANSYS Workbench仿真软件计算结果的准确性,对某制动气室支架进行实际工况应力测试,分别采取30、50 km/h时速制动,在制动气室支架位置贴应变片进行应力检测,经应力试验结果对比分析,其与ANSYS Workbench计算结果一致,说明ANSYS Workbench有限元计算结果数据可信,可作为结构优化计算依据,同时制动气室支架结构存在设计隐患。应力测试过程中应变片测试位置见图7,试验结果见表1。

图7 测点位置

表1 试验结果数据 MPa

3 优化设计

针对制动气室支架设计强度不足问题,进行设计结构改进,建立三维模型并进行仿真计算。

方案一:在制动气室支架断裂位置增加局部加强筋。经计算分析,制动气室支架原断裂断口位置较原始结构有所改善,但制动气室支架与车桥连接座位置应力依旧偏高,有限元计算应力云图如图8所示。

方案二:对制动气室支架进行结构改进。在保证安装接口不变的情况下,对制动气室支架结构进行整体优化,增大制动气室支架抗弯截面系数,以提高制动气室支架整体强度。

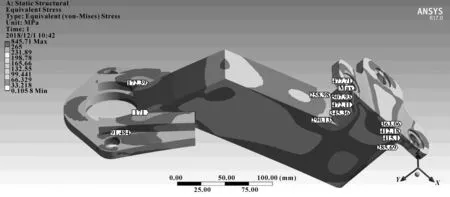

经三维模型设计并进行ANSYS Workbench仿真分析,此方案中制动气室支架最大应力值为285 MPa,小于Q345材料的屈服极限,安全系数为1.21,满足设计使用要求。其有限元计算应力云图如图9所示。

图8 优化后制动气室支架有限元计算应力云图(方案一)

图9 优化后制动气室支架有限元计算应力云图(方案二)

4 结论

通过对某重型特种汽车制动气室支架在使用过程中出现断裂情况为切入点,对制动气架结构进行仿真计算,借助ANSYS Workbench软件进行仿真计算分析,对制动气室支架进行结构改进。根据实际应力测试结果,ANSYS Workbench软件计算结果与实际应力测试结果相近,表明通过ANSYS Workbench进行仿真计算的过程可以作为设计优化的依据。通过对某特种汽车制动气室支架进行优化设计,并用ANSYS Workbench软件进行仿真计算验证,表明新设计的制动气室支架满足设计使用要求,保证车辆安全使用,同时为其他类似结构的优化设计提供了思路。