马兰矿910水平东大巷软弱围岩控制技术

张 毅

(西山煤电股份公司 马兰矿,山西 古交 030200)

1 工程概况

马兰煤矿910水平东大巷位于南五采区,主要为井田02号和2号煤提供运输服务,巷道整体为单斜构造,北高南低。巷道沿2号煤层底板掘进,2号煤层平均厚度为2.55 m,平均倾角4°。煤层直接顶为砂质泥岩,均厚3.5 m,基本顶为S5砂岩,均厚5.67 m;直接底为砂质泥岩与3号煤层互层,均厚2 m,基本底为粗砂岩,均厚7.8 m。巷道断面形状为半圆拱形,净宽×净高=5 400 mm×4 200 mm,其中墙高为1 500 mm,拱高为2 700 mm。由于巷道沿煤层底板掘进,煤层较为软弱,另外煤层直接顶岩层及直接底岩层均较软弱,巷道在原有锚网梁+W型钢带配合锚索支护时,围岩变形量大,其中底鼓变形严重,同时由于巷道在不同地段岩性差别较大,局部地段最大底鼓量达到1 300 mm,最小地段底鼓量达到300 mm,平均底鼓量为430 mm,两帮变形量及顶板下沉均较大,急需采取有效措施保证巷道围岩的稳定。

2 软弱围岩分阶段控制技术

2.1 分阶段过程控制技术

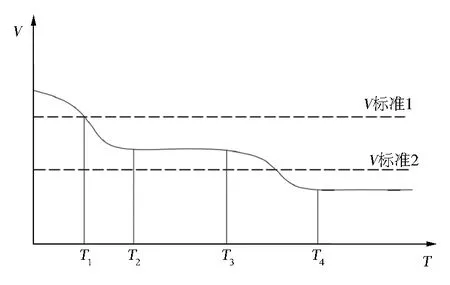

软岩巷道围岩变形量大的根本原因为巷道围岩强度弱化与破坏,巷道围岩的变形量具有一定的阶段性,具体软岩巷道变形特征曲线如图1所示。

图1中T1节点为围岩移近速度在巷道掘进影响期间的转折点,T2节点为掘进影响阶段的结束点,巷道围岩变形量在此时逐渐趋于稳定,T3节点为软岩巷道在采取进一步加强支护措施后,巷道围岩的变形速度进一步降低,T4节点为巷道加强支护稳定后,巷道围岩的变形速率较小,并基本保持稳定[1-2]。根据图1中两条标准的速度线可知当巷道的服务周期较短时,只需要求巷道围岩的变形稳定后的速度达到标准1即可,当巷道的服务周期较长时,需要巷道围岩的变形速度达到较小,即需使得围岩的变形速度达到标准2,故此时必须对巷道实施分阶段加固技术。

图1 软岩巷道围岩变形曲线

2.2 喷锚注分阶段支护技术

依据分阶段支护理论,针对软弱围岩、服务周期长的巷道提出随着巷道的掘进,采用以“护”和“让”为主的支护方式,即在初次支护时允许围岩出现一定的变形,让围岩体进行充分卸压,巷道围岩优先采用表面喷射混凝土+护顶护帮锚杆的形式进行初次支护,在巷道的掘进后期,由于此时巷道围岩的应力已经得到充分释放,围岩变形基本保持稳定,此时采用以“支”和“限”为主的支护方案,即优先选择采用锚喷支护,在锚喷支护中最能保障巷道围岩稳定的为全长锚固,此时支护体系会与围岩形成共同承载结构[3-4],保障围岩的稳定,具体喷锚注分阶段支护可概括为下述4个步骤:

1) 及时喷层。随着巷道掘进工作的进行,巷道围岩会逐渐暴露,此时及时在巷道表面喷射一定厚度的混凝土能够有效防止围岩的松动风化。

2) 适时锚喷。当软岩巷道围岩变形速度逐渐趋于稳定时,此时采用锚喷网支护,以提供高的支护阻力来限制围岩变形为主。

3) 关键部位锚索加强支护。当软岩巷道围岩变形速度趋于稳定时,在巷道的围压破碎区域及帮角的位置处通过补打锚索进行加强支护,同时对于构造区域需对巷道底板进行进一步的处理,并采取合理的加固措施。

4) 滞后注浆。在巷道采用上述支护方案后,若围岩的变形速度尚不能满足变形要求时,此时需对软岩巷道采用滞后注浆技术,通过将粘结材料压入宏观裂隙里,使得破碎围岩得到加固,同时能够对原有的锚喷支护进行加强,进而保障巷道围岩的稳定。

3 软弱围岩支护方案与效果

3.1 支护技术方案

针对910水平东大巷围岩变形的具体情况,对该巷道支护采用高性能超强锚杆提高对围岩的控制效果,锚杆托盘采用大托盘增大护表面积,采用新型阻尼螺母提供较大的扭矩,对锚杆(索)施加高预紧力,采用拉底锚杆配合锚索控制底板。

考虑到910水平东大巷软弱围岩的具体特征,根据巷道的实际情况确定支护方案的施工流程如图2所示。

图2 巷道支护方案流程

3.2 支护方案设计

根据910水平东大巷的具体地质条件,结合软弱围岩分阶段控制技术原理,采用喷锚注支护方案,具体方案设计参数如下:

1) 混凝土喷层。在巷道掘进后,将爆破后的活矸处理完毕,及时对巷道表面进行喷射混凝土喷层,进而有效封闭巷道围岩,混凝土喷层配比为水泥∶黄沙∶石子=1∶2∶2,设置巷道表面喷层厚度为20~30 mm。

2) 高性能预应力锚网支护。根据910水平东大巷围岩的裂隙相对发育的情况,可知该巷道属于典型的松软破碎围岩巷道,故考虑到一定的变形后来保证巷道满足使用要求,巷道顶板采用M24、直径为22 mm、长度为2 800 mm的超高强预应力螺纹钢锚杆,锚杆间排距为700 mm×700 mm,设置锚杆的预紧力大于50 kN,采用加长锚固的形式,设置锚固力不小于150 kN,在一次扭矩扳手施加完预紧力后,二次通过气扳机再次对锚杆进行扭矩的施加,确保预紧力达到设计要求。

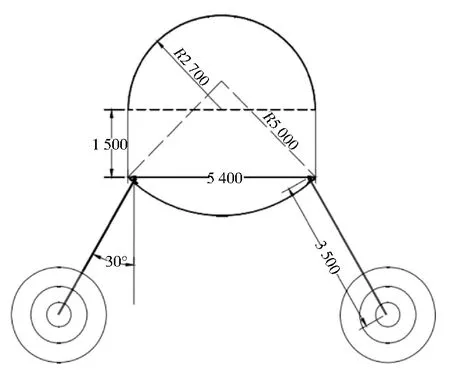

巷道两帮同样采用M24、直径为22 mm、长度为2 800 mm的超高强预应力螺纹钢锚杆,锚杆间排距为800 mm×700 mm,加长锚固,同时采用高预紧力锚索对巷道帮角等关键位置进行加强支护,锚索采用型号为D17.8×5300 mm的1×7股钢绞线,排距为1 400 mm,锚索预紧力不小于80 kN,巷道断面内布置5根锚索,其中两帮各两根,顶板中间位置处设置1根,具体910水平东大巷的支护布置形式及各项参数如图3所示。

图3 巷道锚网索支护及注浆孔布置示意(mm)

3) 滞后注浆。根据910水平东大巷的现场矿压观测可知,注浆时机应选择在距离掘进头100~150 m的位置处。具体注浆作业流程如下:①在进行注浆作业前应对采用锚网索支护的围岩进行二次喷射混凝土喷层,设置喷层厚度为30~50 mm,防止注浆过程中出现漏浆现象。②注浆材料采用单液水泥浆,采用注浆锚杆将浆液送入破碎围岩体内,对浅部破碎围岩进行有效加固,注浆锚杆长度为1 500 mm,设置注浆压力始终小于2 MPa,确保注浆过程中不会出现大量跑浆现象;在进行注浆作业时,先从巷道底角位置处开始,随后依次向上对巷道两帮、顶板的破碎围岩进行有效注浆作业。③围压加固注浆时采用长度为2 600 mm的注浆锚杆将浆液送入破碎围岩内,巷道全断面内设置7个注浆孔,注浆孔间距为1 400 mm,排距为1 400 mm,注浆孔错开锚杆(索)布置,孔深设置为3 000 mm,采用速凝水泥卷进行封孔作业,设置封孔长度为1 600 mm,具体注浆孔布置形式如图3所示。

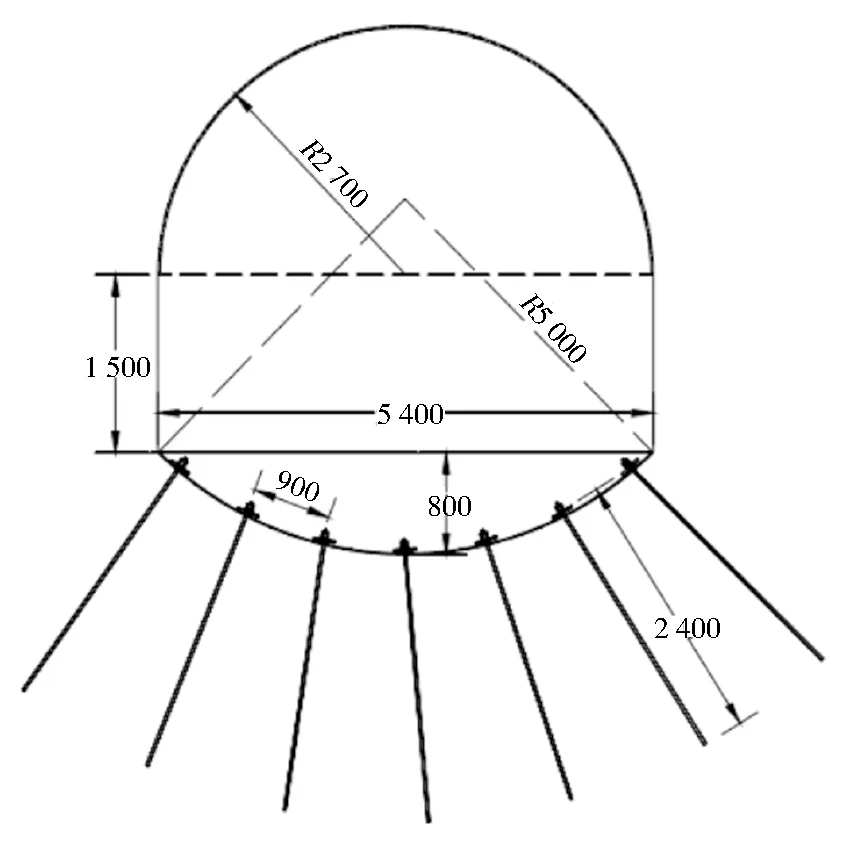

4) 巷道底板反拱设计。为有效控制底板软弱岩层的底鼓现象,通过在巷道底角位置处设置深孔卸压爆破钻孔,在巷道两底角的位置处分别打设一个与垂直方向成30°、长度为3 500 mm的钻孔,具体底角深孔卸压爆破如图4所示。

在巷道底角进行深孔卸压爆破后,采用锚杆对底板进行进一步加固,进而形成底板的反拱形式,设置反拱最大深度为800 mm,反拱半径为5 000 mm,底板锚杆采用型号为D22 mm×2 400 mm的螺纹钢锚杆,间排距为900 mm×1 400 mm,具体底板反拱设计及锚杆支护如图5所示。

图4 巷道底角深孔卸压爆破钻孔布置(mm)

图5 巷道底板反拱及加固锚杆布置示意(mm)

3.3 支护效果分析

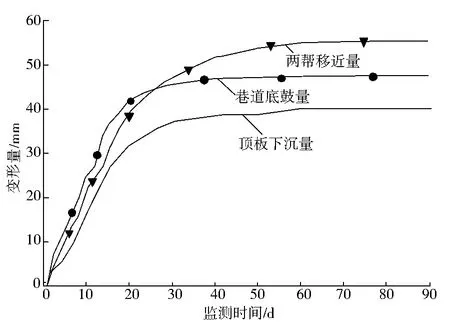

为对910水平东大巷采用喷锚注分阶段支护技术的应用效果进行有效分析,采用十字布点法对巷道围岩的变形情况进行持续监测,得出巷道围岩的变形曲线如图6所示。

图6 巷道围岩变形量曲线

由图6可知,巷道在采用喷锚注分阶段支护技术后,在0~30 d内巷道围岩变形量较大,顶底板的变形速率为11.5 mm/d,两帮变形速率为27 mm/d;在30~90 d的时间内巷道顶底板及两帮移近量均基本保持稳定,表明巷道围岩已经处于稳定状态,巷道顶底板最大移近量为85 mm,其中底板最大鼓起量为47 mm,两帮最大移近量为57 mm,巷道围岩得到了有效控制。

4 结 语

根据马兰煤矿910水平东大巷的具体地质条件及巷道在原有支护方式下围岩的变形情况,结合软弱围岩分阶段控制原理确定对巷道采用喷锚注分阶段支护技术,并对各项支护参数进行设计,支护方案实施后巷道顶底板最大移近量为85 mm,其中底板最大鼓起量为47 mm,两帮最大移近量为57 mm,有效保证了巷道围岩的稳定。