催化裂化吸收稳定系统模拟优化研究

陈建娟 ,杨祖杰 ,李斌 ,丛山 2,

(1.中国石化工程建设有限公司,北京100101;2.天津大学化工学院/精馏技术国家工程研究中心,天津300350;3.北洋国家精馏技术工程发展有限公司,天津300072)

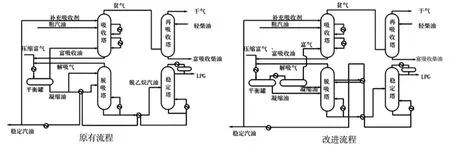

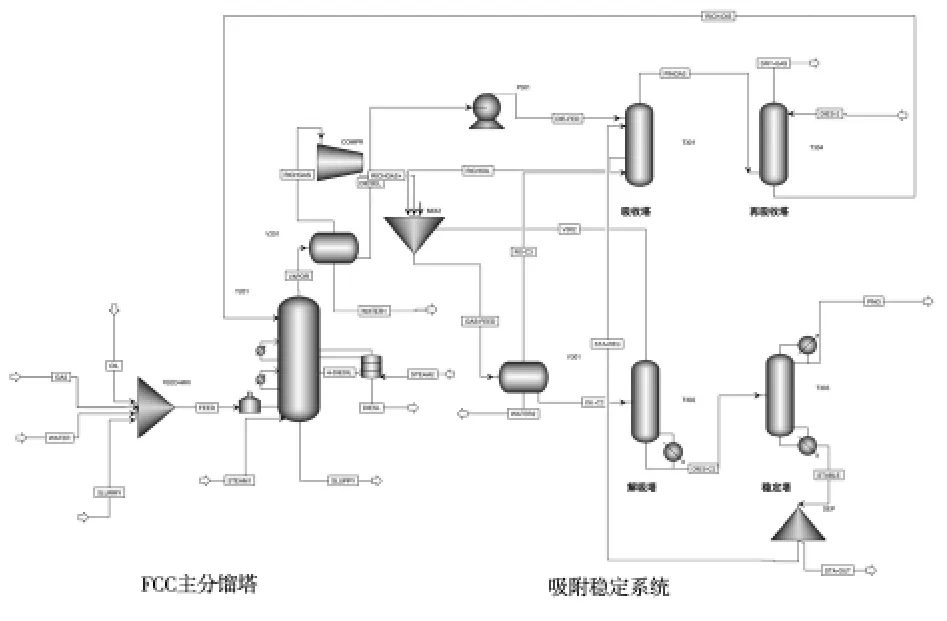

催化裂化吸收稳定系统由四个功能塔器组成,包括吸收塔、解吸塔、稳定塔和再吸收塔及其它辅助设备组成,主要任务为精制来自催化裂化主分馏塔塔顶粗汽油和富气,将其分离成干气、液化石油气和合格的稳定汽油[1]。图1为吸收稳定系统的典型流程,压缩富气、富吸收汽油和解吸气三者混合换热后进行平衡闪蒸,平衡罐气相产品进入吸收塔,使用粗汽油作为吸收剂回收富气中的C3及C3以上轻烃组分;吸收塔塔顶贫气进入再吸收塔塔釜与来自主分馏塔的轻柴油进行逆流吸收分离,进而从塔顶产出干气,而塔釜的富吸收油则送至主分馏塔进行循环分离;来自平衡罐的液相被分成两股,一股与稳定汽油换热后作进入解吸塔中上部,另一股直接由塔顶进入解吸塔,解吸塔的塔顶得到解吸气,塔釜则得到脱乙烷汽油而被送至稳定塔中部进行进一步分离;稳定塔的作用为将脱乙烷汽油分离精制为液化石油气和稳定汽油两股产品,稳定汽油产品中的一部分需要送回至吸收塔作为补充吸收剂循环使用[2]。

在传统工艺中,解吸塔的两股进料组成相同但进料位置不同,扰乱了塔内汽液组成,在冷、热进料位置的解吸塔内存在轴向返混,降低气液相之间传质推动力,使塔内分离效率降低。另外,一级平衡罐使冷凝汽油的温度达到一个较低的水平,而冷凝汽油的一部分又需要稳定汽油加热才能够作为热进料进入解吸塔,这种“先冷却后加热”的过程是对能量的一种极大浪费,降低了整个系统的热力学效率。因此,秦娅等[3]提出了相应策略以改进工艺流程。

如图1所示,与常规流程相比,新流程具有以下两个特点:

图1 原有与改进催化裂化稳定吸收系统

1)压缩富气、富吸收油和解吸气混合后,经过二级平衡闪蒸过程,凝缩油分两股进入解吸塔。一级平衡罐保持在60℃进行平衡闪蒸,液相凝缩油从平衡罐底抽出作为热进料进入解吸塔的中上部,而一级闪蒸罐气相进入温度相对较低的二级平衡罐形成新的气液平衡,二级凝缩油则作为冷进料进入了解吸塔项部,二级平衡罐产生的富气进入吸收塔塔釜与粗汽油进行逆流接触。这种逐级冷凝的设置使工艺流程的热分配更加合理,大幅度降低了平衡罐的冷量负荷。同时,流程的改变提高了压缩富气进入平衡罐的温度,进一步降低了不必要的冷量能耗。二级冷凝的另外一个优点增加了混合物料的平衡次数,在一定程度上实现了富气和凝结油之间更加清晰的分割,凝缩油中C2含量明显减少,降低了解吸塔内的分离负荷,解吸效果增加。此外,不同于传统的工艺,新工艺的冷热两股进料在组成上亦存在区别,有效地避免了解吸塔塔内的返混问题。

2)解吸塔中部增设中间再沸器,原有工艺中用于加热凝结油的余热被用于提供解吸塔所需热量,有效降低解吸塔塔釜再沸器负荷。此外,中间再沸器的设置可以适当降低二级冷凝的温度,从而减少富气流量,吸收塔的分离负荷亦随之降低。

本文在流程模拟软件Aspen Plus中建立改进的催化裂化吸收稳定系统模拟流程模型,利用传统催化裂化吸收稳定系统流程的工艺参数作为初值,通过规定主要产品标准,确立了现有工艺模拟流程的模拟方案,并得到初步操作参数。使用单因素变量法对现有流程工艺参数进行调整,研究流程内主要设备的操作条件,如补充吸收剂流量、稳定塔回流比、稳定塔理论板数、稳定塔顶液化石油气抽出量、解吸塔进料温度及再吸收塔贫吸收油温度等因素对于工艺流程综合性能的影响。

1 原料气与产品指标

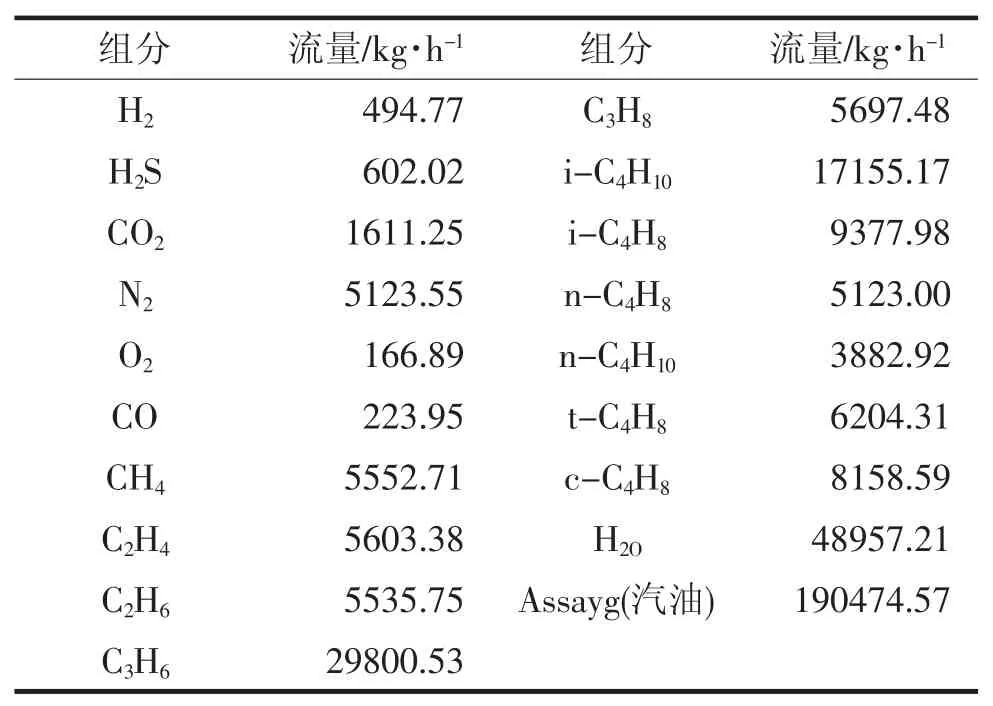

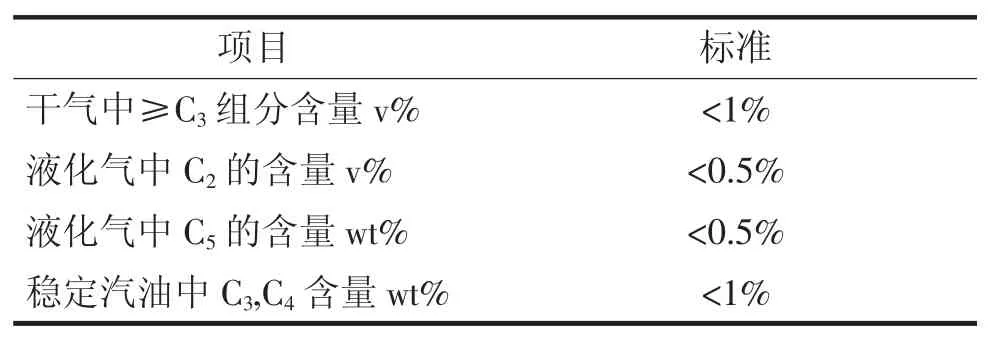

研究所用原料为某炼厂催化裂化主分馏塔塔顶气相产品[4],具体组成如表1所示。在吸收稳定系统操作过程中,应当调整操作条件以保证最后产品的质量。吸收稳定系统的主要产品为稳定汽油,同时副产液化石油气和干气。其中,稳定汽油和柴油的产品占比约70%~80%,液化石油气的产品占比约10%~20%,干气占比约5%~8%。以上数据可作为模拟结果的参考值,以保证流程模拟的准确性。表2列出了本研究中的所有产品指标。

表1 吸收稳定系统进料情况

表2 吸收稳定系统产品指标

2 过程模拟模型及模拟方案

2.1 过程模拟模型与物性方法

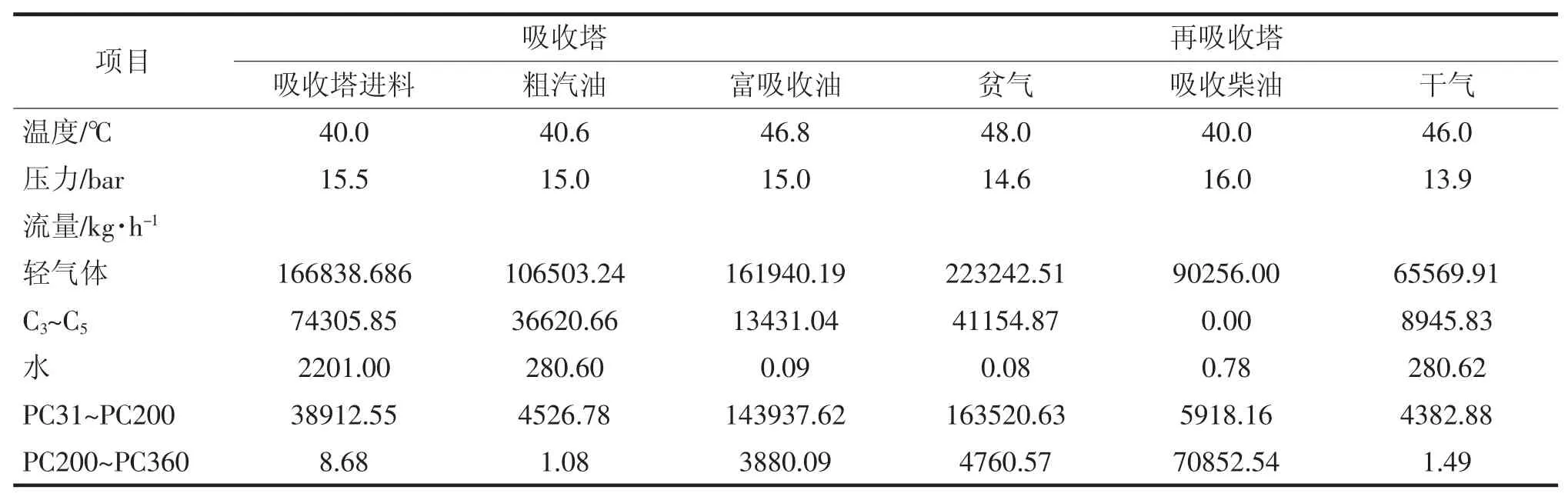

图2为在Aspen Plus中建立的催化裂化稳定吸收系统模拟流程,由于涉及到物料流股的循环过程,流程中亦将催化裂化主分馏塔考虑在内。吸收稳定系统的吸收塔、解吸塔、稳定塔、再吸收塔均选用Radfrac模型,油气分离器采用Flash2模型,换热器采用Heater模型,分流器采用FSplit模型,此外还用到用于加压的Compr模型。其中Radfrac模型是Aspen Plus开发的最成熟的一个模块,其在进行吸收、萃取和精馏的时候能够得到较为精确的结果。Aspen Plus提供了多种可供选择的物性方法和模型。对于吸收稳定系统,富气中存在H2S等极性分子,模拟计算时要选用包含这类组分的交互作用的热力学模型,RKS方程较适合应用于吸收稳定系统的模拟。有文献报道利用Aspen Plus软件使用不同热力学方法对吸收稳定系统进行了模拟,得出用RKS物性方法得到的模拟结果与工业标定数据能较好的吻合[5]。所以本文吸收稳定系统选用RKS物性方法。

图2 催化裂化吸收稳定系统流程模拟模型

2.2 模拟方案与策略

吸收塔模型设置有四个中间冷凝以移出吸收过程中放出的热量;解吸塔和稳定塔内的气相需要塔釜再沸器产生,稳定塔顶设立了冷凝回流;解吸塔塔釜产品纯度通过调节解吸塔塔釜采出率与进料流量之比进行设计规定;四种塔模型采用塔板Murphree效率以体现理论塔板与真实塔板数之间的差异。

模拟策略:催化裂化的整个分馏系统存在分馏塔中部采出而进入再吸收塔的柴油循环、再吸收塔底采出进入主分馏塔的富吸收油循环、补充吸收剂循环、解吸塔塔顶解吸气等多重循环。因为物料流股多重循环的存在,流程模型进行模拟计算时难以收敛。以不影响模拟结果为前提,减小模拟收敛难度,对流程进行如下处理:

1)以采出的柴油作为再吸收塔的液相进料,使模拟更接近实际情况。打断再吸收塔出来的富吸收柴油与主分馏塔之间的循环,因为在序贯模块的计算过程中,富吸收柴油的循环会导致解的不稳定,引起产品产率偏离实际值,因此首先使用纯柴油组分代替富吸收柴油作为主分馏塔的进料,初步模拟之后将富吸收柴油的组成赋予进料初值,而后调整二者的误差在合理范围之内。

2)稳定塔进入再吸收塔的循环打断,一方面稳定汽油的组成与纯汽油组成十分接近,使用纯汽油代替稳定汽油补充吸收有其合理性,另一方面将稳定汽油进入吸收塔循环不仅会徒增计算量,而且会异常地增加干气中的汽油组分量,使模拟偏离实际值。

3)解吸气和富吸收汽油循环,其在一定程度上也使收敛的难度增加,但在计算方法选择合理的情况下,在模拟中发生的收敛的问题可得到有效的解决。一般来讲,在模拟的过程中,对于一个较复杂的流程系统,原则上是应该进行逐塔模拟,即给每个塔赋准确的物料组成性质的初值,这样将加速收敛。也可以建立完整的流程后再进行模拟运行,通过调节计算方法和收敛方式也是可以收敛的,或者更改某些设计规定,也可以将其调至收敛,只是过程较为复杂。对一般较为复杂的系统,推荐用逐塔模拟的方法。催化裂化分馏系统存在多个物流循环,并非简单的顺序分离流程,要完成如此复杂流程的模拟计算,除了上述的必要的流程处理外,还必须找出流程中需要迭代求解的再循环网,找出各单元群计算最优顺序,使计算过程简化,模拟得以进行。

3 初步操作参数模拟结果

在建立吸收稳定系统模拟时,是按照如下顺序进行的:

1)先建立闪蒸、吸收塔和解吸塔模型,因为两塔间有解吸气循环,所以同时建立。以标定数据作为输入参数,其中补充吸收剂用标定的稳定汽油代替,输入好后运行。

2)然后建立再吸收塔,将吸收塔底贫气引入在吸收塔底,吸收剂为裂化柴油,输入相关操作参数,运行。

3)再将再吸收塔塔底的富吸收油送回至主分馏塔,取代开始假定的富吸收油,运行至收敛。

4)最后以标定的液化石油气和稳定汽油为设定条件建立稳定塔。将稳定塔底的部分稳定汽油经换热后取代开始假定的吸收塔的补充吸收剂。运行至整个流程收敛,并对结果进行分析。

最终,在借鉴传统催化裂化吸收稳定系统流程的工艺参数和满足基本产品要求的前提下,得到了改进催化裂化吸收稳定系统初步工艺参数见表3。

表3 改进吸收稳定系统初步工艺条件

吸收稳定系统操作条件模拟结果如表4和表5所示。通过模拟结果可知,产品占比以及产品品质基本与工业条件一致,证明模拟可信。通过干点可知稳定汽油满足要求。通过成分分析,液化石油气品质较高。但是富气中含有较多的C3及C3以上组分,粗汽油中也含有一些C2和C3等轻组分,且粗汽油和稳定汽油量也还有一定的差异。

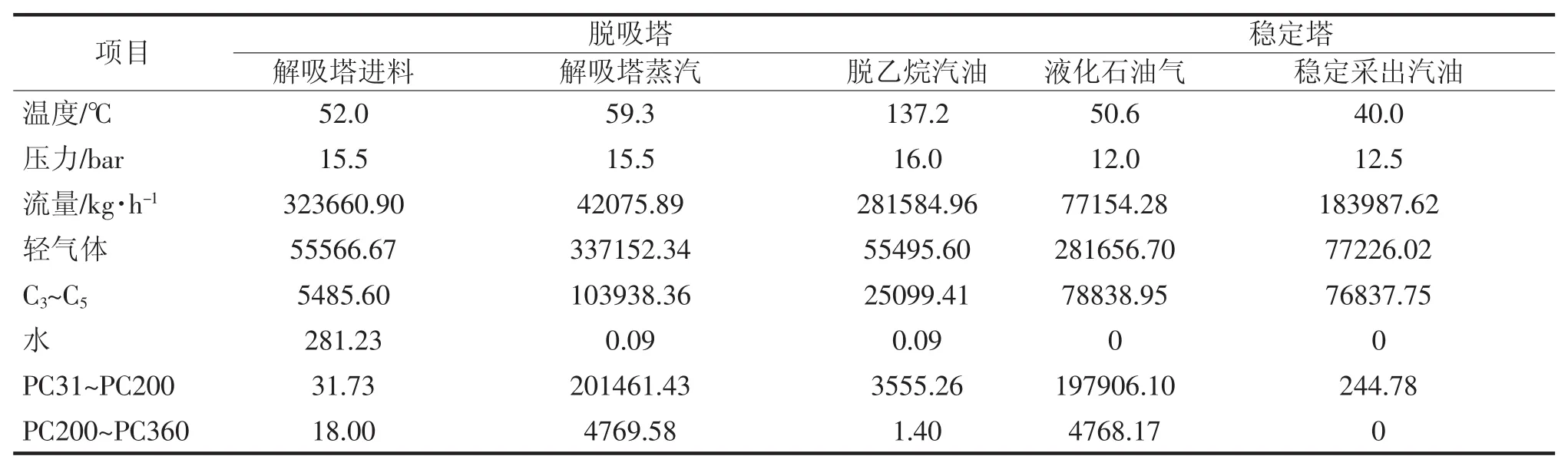

表4 吸收系统模拟主要流股结果

另外发现该流程存在如下问题:

1)吸收剂对于轻组分的吸收效果较差,因此考虑对塔板进行优化;

2)工艺流股循环较多,在模拟过程中极易出现局部警告,导致模拟结果不准确,无法对操作条件进行微调,因此在优化过程中只能对单个单元分别进行工艺优化;

3)流股循环导致部分杂质积累,引起解的震荡,导致干气的量骤然增加,流股信息不准确;

表5 脱吸稳定系统主要流股结果

4)整个工艺耗能较多,因此考虑对系统内部进行热交换网络的集成。

因此需要根据流程的特点对流程进行进一步调整优化,以此模拟作为初值,切断或重新连接部分流股,以对模拟进行调整。

4 分析与优化

由于吸收稳定系统流程比较复杂,吸收塔、解吸塔、稳定塔相互交联,形成三个物料循环,各个塔相互影响,因此系统中影响吸收效果、稳定塔产品质量、系统能耗的因素较多。本文中吸收效果用干气中C3及C3以上组分体积分数V%表示,稳定塔产品质量为稳定塔顶液化石油气中C5、C2组分的体积分数V%和稳定汽油中C4的质量分数wt%表示,系统能耗主要为冷却负荷和再沸器热负荷。

吸收塔中吸收效果受吸收温度,吸收压力及液气比影响。低温高压有利于吸收,但吸收塔温度受到冷却水的限制,不会太低,一般在40℃左右。吸收压力受气压机及其它设备的限制,提高幅度有限。并且在增大吸收塔压力后,解吸塔的压力也会随之增大。但高压不利于解吸,为了保证解吸塔效果,必须提高解吸塔底温度,但解吸塔底温度受中压蒸汽来源的限制。因此提高解吸塔的吸收效果的可调的因素为吸收塔液气比。解吸塔在操作过程中的控制指标主要为脱乙烷汽油中的C2含量,与吸收相反,高温低压对解吸有利。增加解吸塔的理论板数会减少干气中C3及C3以上组分含量,但不是很明显。解吸塔的压力取决于吸收塔压力或气液平衡罐的压力,不能降低。所以操作中,影响解吸效果的因素有解吸塔进料温度和解吸塔再沸器负荷。解吸塔的解吸效果好,可以保证稳定塔顶不出或少出不凝气,也可减少C3及C3以上组分的损失。稳定塔最关键的就是需要深度稳定。稳定汽油深度稳定不仅可以回收稳定汽油中的液化石油气,还可以提高补充吸收剂质量,进而提高吸收效果。综上,影响吸收稳定系统可优化的因素有:补充吸收剂流量、稳定塔回流比、稳定塔理论板数、稳定塔顶液化石油气抽出量、解吸塔进料温度及再吸收塔贫吸收油温度等因素。在接下来的模拟中,取几个对产品品质影响较大的因素进行举例分析。

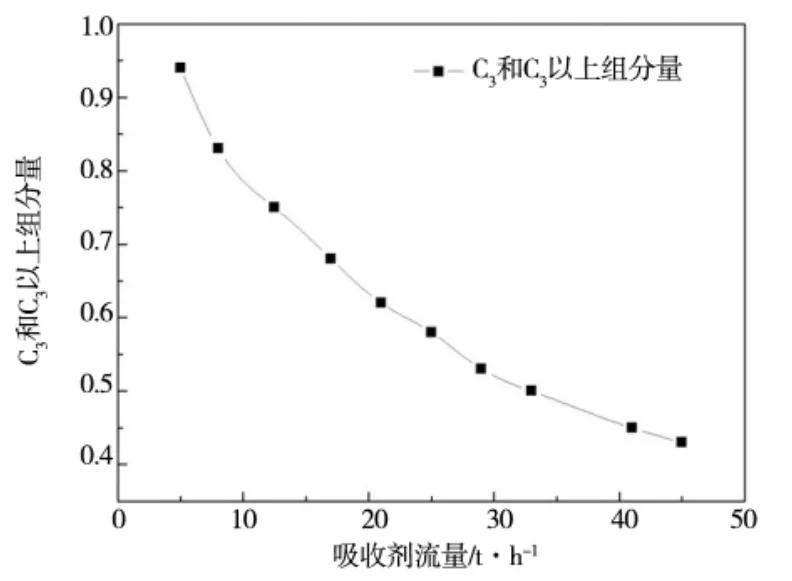

4.1 补充吸收剂流量

应用灵敏度分析,在规定吸收塔中间取热量和稳定塔回流比均不变的情况下,得到了补充吸收剂流量的改变对吸收效果的影响,结果如图3所示。可以看出,随着补充吸收剂的流量的增加,干气的C3及C3以上组分含量逐渐下降。因为进入吸收塔中补充吸收剂量的增大,就是增加吸收塔中的液气比,有利于吸收过程,所以干气中C3及C3以上组分量减少。

图3 补充吸收剂流量对干气中C3及C3以上组分的含量影响

4.2 解吸塔气化率

为保证液化石油气的品质,解吸塔应当尽量将轻组分(C2及其以上)从体系中蒸出,因此解吸塔应当保证一定的汽化率,但是汽化率过高会导致产品产率下降,因此对解吸塔汽化率进行灵敏度分析。由图4所示,当汽化率大于0.075时,体系中基本不存在C2以上的轻组分,因此将解吸塔汽化率定在0.075。

图4 解吸塔汽化率对LPG产品品质的影响

4.3 稳定塔操作条件

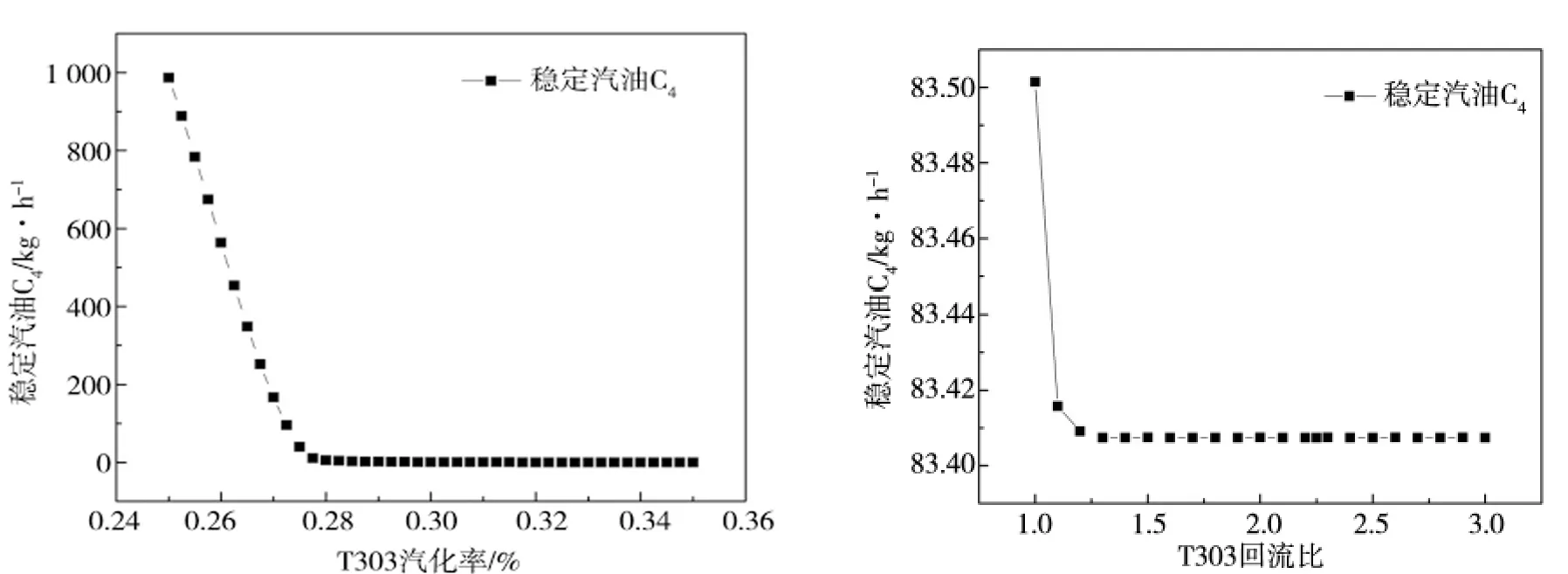

稳定塔顶获得液化石油气,塔底获得稳定汽油,因此稳定塔操作条件对最终产品条件有着决定性的意义。稳定塔可控操作条件在于汽化率和回流比,对二者进行灵敏度分析。由图5可知,稳定塔汽化率在0.278以上,稳定汽油品质达到要求,因此将稳定塔汽化率定在0.278。回流比是精馏塔分离效率的最重要影响因素之一,回流比越大越有利于提高产品品质,但是气液循环量的增大也会引起能耗的升高。因此在保证产品品质的基础上应当尽量降低回流比。由图5可知,当稳定塔回流比大于1.25,回流比对于油品品质影响不大,因此为降低能耗,将稳定塔的回流比定在1.25。

图5 稳定塔汽化率与回流比对稳定汽油品质的影响

5 总结

通过在流程模拟软件Aspen Plus中建立改进的催化裂化吸收稳定系统模拟流程模型,利用传统催化裂化吸收稳定系统流程的工艺参数作为初值,确立了现有工艺流程的初步操作参数。使用单因素变量法对现有流程工艺参数进行调整优化,研究流程内补充吸收剂流量、稳定塔回流比、稳定塔理论板数、稳定塔顶液化石油气抽出量、解吸塔进料温度及再吸收塔贫吸收油温度等因素对于工艺流程综合性能的影响。研究表明改进的催化裂化吸收稳定系统具有可行性,工艺流程内可适当增加以提高吸收效果,解吸塔的最优气化率为0.075,稳定塔的最优气化率为0.278,回流比为1.25。