基于非线性激光超声的微裂纹检测及定位*

刘永强, 杨世锡, 甘春标, 万海波

(1.浙江大学流体动力与机电系统国家重点实验室 杭州,310027) (2.浙江水利水电学院机械与汽车工程学院 杭州,310018)

引 言

金属构件在加工及服役过程中,受各种复杂交变、循环应力影响,其表面及内部不可避免地会产生各类微裂纹。如果不能及时对微裂纹进行检测,并采取必要措施进行维修,微裂纹会逐渐扩展,进而影响单构件乃至整个设备系统的稳定性与安全性,甚至可能导致灾难性的突发后果,造成巨大的经济损失[1-2]。出于安全与经济需求,构件裂纹的无损检测技术日益受到国内外学者的关注。

现有无损检测技术主要包括超声波检测、射线检测、涡流检测等[2]。其中,超声波检测因系统成本低、检测精度高、对人体无害及便于携带等特点被广泛使用。根据原理不同,超声检测主要分为线性超声检测法[3-4]与非线性超声检测法[5-11]。线性超声检测法基于声波与裂纹作用后发生反射、衍射、衰减或模式转化等现象进行裂纹检测,对疲劳裂纹等微裂纹不敏感[5]。非线性超声检测法基于声波与裂纹作用后产生的谐波、亚谐波或调制波等非线性波进行裂纹检测,这些非线性波对微裂纹更敏感,更适合用来对微裂纹进行检测[6-10]。敦怡等[6]利用非线性二次谐波对金属构件疲劳裂纹进行检测,发现非线性超声特征参数比常规超声特征参数对微裂纹更敏感,可以精确测量微裂纹尺寸信息。吴斌等[7]利用有限元软件分析了构件疲劳裂纹几何参数对超声非线性系数β的影响,发现非线性系数β对构件早期损伤十分敏感,可用来检测构件早期微裂纹。屈文忠等[8]在构件内部激发非线性调制波,通过构造损伤指数量化裂纹的非线性特征,对裂纹进行检测。Mezil等[9]利用低频激励波与高频调制波同时激励待测构件,通过提取因裂纹存在引发的非线性混频波的旁瓣特征对裂纹进行成像分析。Li等[10]提出一种利用非线性调制波检测微裂纹技术,发现声波相位域值是影响检测结果的关键参数,并通过实验对理论分析结果进行了验证。

上述非线性超声检测法一般是将传感器采集到的时域响应信号进行频域分析,通过分析频域中是否包含入射波的高次谐波或调制波来检测裂纹,一般只能检测而无法定位裂纹[11-12],不能满足实际工程需求。非线性激光超声检测,即利用激光辐照构件表面以在构件内激发超声波进行微裂纹检测,其激发声波频域宽 (一般可高达100MHz)、分辨率高、可非接触激发与接收、还能对被测构件进行扫描分析以确定裂纹所在位置[12],有望取代传统非线性超声波对微裂纹进行检测及定位分析。

笔者主要研究一种基于非线性激光超声的微裂纹检测及定位技术,介绍了非线性激光超声的激发机理,同时引入状态空间模型以表征系统动态特性参数。提出一种非线性特征参数提取方法,能准确获取系统动态特性改变量,有效保证了裂纹检测、定位精度。搭建了非线性激光超声裂纹检测实验系统,对铝合金试样表面不同宽度微裂纹进行检测,验证所提技术能有效检测、定位构件表面微裂纹。

1 非线性激光超声激发机理及状态空间模型建立方法

激光辐照后,构件内有宽频域激光超声波产生。利用采集到的构件时域动态响应信号,可构建表征系统动态特性的状态空间。当构件表面存在裂纹时,状态空间中相关几何参数会发生改变,将改变量与裂纹信息相互关联,可对裂纹进行检测。

1.1 非线性激光超声激发机理

根据非线性理论可知,超声波在固体介质中传播时,经过微小裂纹处会发生波形畸变。如利用频率为f1的低频激励信号与频率为f2的高频激励信号同时激励线性系统与非线性系统,忽略高阶响应,线性系统响应σ1[8]可表示为

σ1=C1Esin2πf1t+C2Esin2πf2t

(1)

非线性系统响应σ2[8]可表示为

σ2=C1Esin2πf1t+C2Esin2πf2t+

Eα1C1C2[cos2π(f1+f2)t-cos2π(f2-f1)t]

(2)

其中:C1,C2分别为低频激励信号与高频激励信号的应变幅值;α1为非线性参数;E为弹性模量;t为时间。

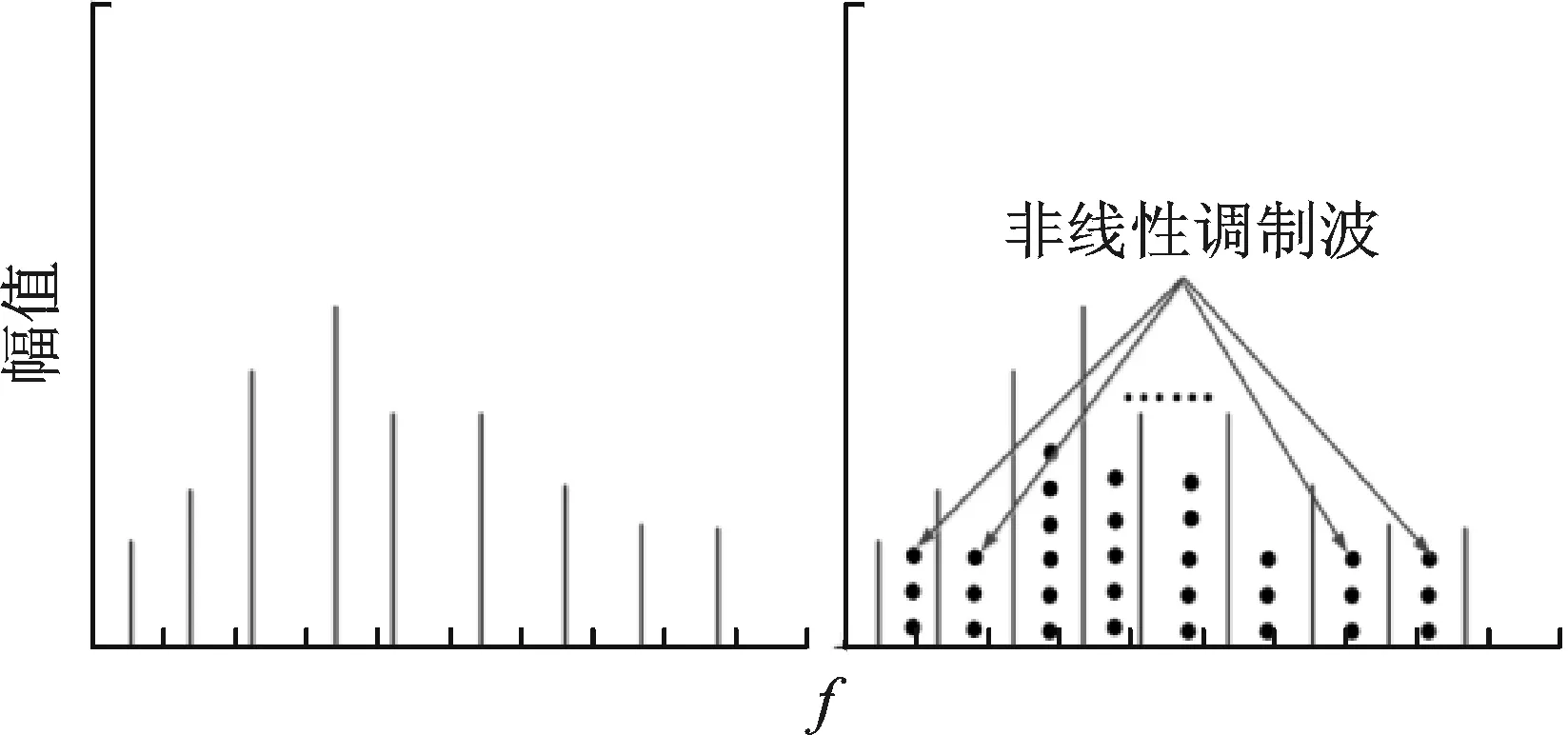

由式(1)、式(2)可以看出,线性系统响应频率成分只包含激励频率f1与f2,非线性系统响应频率成分除f1与f2外,还有二次谐波2f1,2f2及非线性调制波f2±f1。

激光辐照后,构件内有宽频域激光超声波产生,部分声波经过微裂纹后同样会发生畸变而产生高次谐波或调制波。激光超声的非线性畸变过程示意图如图1所示[12]。由图1可以看出,激光超声频域宽,信号的高次谐波或调制波几乎完全被原始信号所覆盖,传统非线性超声检测法中依据谐波或调制波出现以检测裂纹的方法已不再适用,笔者拟引入文献[12-14]中提出的状态空间预测模型以解决该问题。在状态空间模型中,构件的动态特征可用几何图形直观描述。当构件中存在裂纹时,表征构件动态特性的几何图形会发生改变,通过提取非线性特征参数对改变量进行分析,可达到裂纹检测目的。

图1 激光超声波非线性畸变过程示意图Fig.1 Modulation of nonlinear laser ultrasonic

1.2 状态空间模型建立方法

1.2.1 激光辐照下构件状态空间重构基本原理

激光辐照下,待测构件的动态响应可用式(3)进行描述

(3)

其中:x为d维状态空间矢量,可取位移、速度、加速度等物理量;F为矢量x与时间t的非线性函数。

利用变量x重构系统状态空间模型时,当初始条件xi(0)给定,经过一定时间扰动,状态矢量轨迹将逐步逼近状态空间上的一稳定点,该稳定点称为状态空间的奇异吸引子[14]。当系统动态特性发生变化,如表面存在裂纹时,状态空间上的矢量轨迹会发生变化,吸引子的位置等相关特性参数随之改变,找到吸引子特性参数变化量与裂纹特性的对应关系,就能实现裂纹检测的目的。

实际上除了位移响应或加速度响应,系统的其他状态矢量一般不易获取。根据Taken[15]提出的嵌入定理,可以利用测得的一维状态变量数据重构出系统高维状态变量,进而重构出与原系统在拓扑意义下等价的多变量状态空间,达到利用单变量分析原系统动力学特性的目的。假设测得的单变量时间序列为构件的位移响应x(n),则系统的多变量状态矢量X(n)可以表示为

X(n)=[x(n),x(n+T),...,x(n+(m-1)T)]

(4)

其中:T为延迟时间;m为嵌入维度。

1.2.2 激光辐照下构件状态空间重构参数计算方法

状态空间重构过程中延迟时间T与嵌入维度m选取的基本原则是:重构吸引子在状态空间中可以充分展开,且不同轨道间不相互重叠。若延迟时间T取值过小,重构高维状态矢量将十分接近,矢量间包含大量重复信息,吸引子不同轨道间重叠严重,当延迟时间T等于0时,重构高维状态矢量将完全相同;延迟时间T取值过大将导致重构出高维状态矢量完全不相关,重构出矢量将没有分析价值。嵌入维度m是描述吸引子特性的坐标轴的维度,嵌入维度过小将导致伪临近点的产生;嵌入维度偏大会使计算量及计算时间显著增大。

不同学者提出了不同方法以选取延迟时间及嵌入维度,如G-P法[16]、平均位移法[17]、互信息法[18]及C-C法[19]等。笔者采用平均互信息法(average mutual information,简称AMI)[20]与CAO法[21]分别对延迟时间及嵌入维度进行计算。AMI法通过估算延迟后信号x(n+T)与原信号x(n)的关联程度选取延迟时间;CAO法通过确保状态空间中不存在伪临近点选取嵌入维度。

2 基于非线性激光超声的微裂纹检测及定位方法

2.1 非线性特征参数提取方法

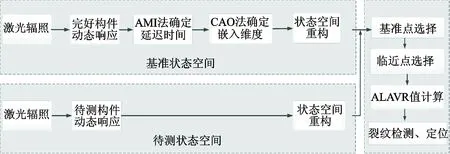

利用AMI法与CAO法计算得到延迟时间T与嵌入维度m后,根据式(4)利用测量得到的完好构件响应数据及含裂纹构件响应数据分别重构状态空间。在吸引子特征提取环节,引入非线性特征参数(average local attractor variance ratio,简称ALAVR)[22]以对构件动态特征改变量进行评估。比例因子ALAVR表征裂纹引起的吸引子局部变动程度:裂纹尺寸越大,状态空间中吸引子的几何变动量就越大,ALAVR计算值也越大。根据计算得到的ALAVR值,可推演得到构件裂纹相关信息。图2所示为从重构的状态空间中提取ALAVR的过程示意图,其中基准状态空间是利用无裂纹构件响应数据重构得到,待测状态空间是利用有裂纹构件响应数据重构得到。

图2 非线性特征参数提取过程示意图Fig.2 Schematic of feature extraction

ALAVR提取过程如下:a.从基准状态空间中随机选取Q个基准点y(i) (i=1,2,…,Q),选取Q值时要确保提取的特征值不随Q值增加而发生明显变化,笔者取Q=N/100,其中N为采集到的响应数据数目;b.分别在基准状态空间与待测状态空间中为每个基准点y(i)选取P个临近点u(j),v(j)(j=1,2,…,P),P值的选取要保证吸引子的局部动态特性足以被完全表征,本研究取P=N/1 000。因要检测的是状态空间上吸引子的几何变动量,为确保所选取临近点在时间上不关联,需为数据施加宽度为2T的泰勒窗;c.假设第n个基点在基准状态空间与待测状态空间上的临近点分别为Un(P)和Vn(P),吸引子在局部范围内的变动量LAVR,就可以表示为

(5)

其中:Var表示对数据求方差。

对Q个基准点求取LAVR的均值,就得到了所需的非线性特征参数ALAVR

(6)

当构件上裂纹较小时,基准状态空间与待测状态空间上表征系统动态特性的矢量轨迹相似,各临近点分布紧密,ALAVR计算值较小;当构件上裂纹较大时,基准状态空间与待测状态空间上表征系统动态特性的矢量轨迹偏差较大,各临近点分布较开,ALAVR计算值变大。根据ALAVR计算值可推演得到裂纹尺寸信息,实现裂纹检测目的。

利用非线性激光超声检测、定位构件裂纹的系统框架图如图3所示。

2.2 激光辐照下微裂纹定位方法

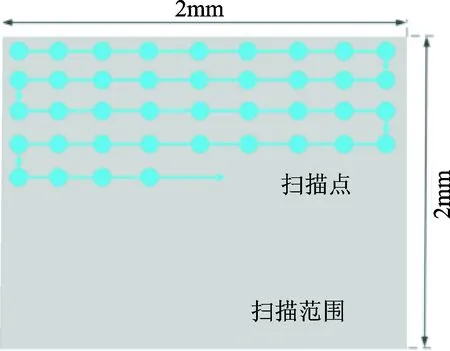

通过扫描振镜控制激光束分别对完好构件表面、含裂纹构件表面进行扫描处理。根据2.1节步骤逐一计算每个扫描点的ALAVR值,并按照各点空间位置摆放。以颜色深浅程度表征各点ALAVR值大小:最大为红色,最小为蓝色。由2.1节分析结果知,靠近裂纹处重构状态空间几何变动量较大,ALAVR计算值也越大。根据所有扫描点的ALAVR计算值分布情况,可实现裂纹的定位分析,并能对裂纹进行成像处理。激光束扫描路线示意图如图4所示,扫描范围设为2mm×2mm,相邻两扫描点之间距离设为0.02 mm。

图3 裂纹检测系统框架图Fig.3 Schematic of the crack detection system

图4 激光扫描路线示意图Fig.4 Raster scanning of the target

3 实验系统

3.1 非线性激光超声裂纹检测实验系统

笔者搭建了一套非线性激光超声裂纹检测实验系统以检测、定位构件裂纹。激光超声波激发单元由Nd:YAG激光发射器、扫描棱镜及凸透镜组成。Nd:YAG激光发射器可激发出脉冲宽度20ns、波长1 064nm、重复频率20kHz的激光脉冲,单束脉冲最大能量为2mJ。发射出的激光脉冲经过棱镜聚焦后辐照到构件表面,因热弹作用,构件内部会激发出激光超声波,扫描振镜可以控制激光束辐照到构件表面任意位置。使用超声波传感器接收激光激发出的超声波,传感器放置在构件表面固定点处,该固定点与最近激光扫描点之间距离为5mm。笔者使用的传感器是由Olympus公司生产的中心频率为5MHz、直径为3mm的高频超声传感器(V1091)。传感器采集到的信号经前置放大器放大后传送给高速数据采集卡,放大器放大倍数为40dB。高速数据采集卡具有14位分辨率,采样频率为25MHz。采集到的数据存储在PC机中供后续分析使用,所有数据均经过64次叠加平均处理以提高信噪比。实验系统原理图及实物图如图5所示。

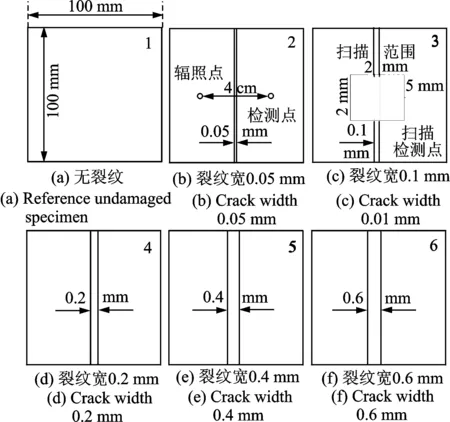

3.2 实验试样制备

实验使用的试样块由5052铝合金加工而成,长宽高分别为100 mm×100 mm×5 mm。除完好试样块外,其余试样块上表面中心处分别加工有0.05~0.6 mm宽的长方形裂纹,所有裂纹深度均为0.1 mm。试样块示意图如图6所示。其中:1为无裂纹试样;2~6分别为裂纹宽0.05,0.1,0.2,0.4,0.6 mm的试样。

1-激光发射器;2-扫描振镜;3-数据采集系统;4-待测金属构件;5-传感器;6-三维移动平台;7-数据处理系统图5 非线性激光超声检测系统图Fig.5 Schematic diagram of nonlinear laser ultrasonic detecting system

图6 试样块及裂纹尺寸图Fig.6 Dimension of the specimens and cracks

4 实验结果分析

4.1 激光辐照下试样块时域响应信号

利用所搭建的非线性激光超声检测系统发射激光脉冲束对试样块进行激励,同时记录试样块时域动态响应信号。所得结果如图7所示。其中:1为无裂纹试样时域响应;2~6分别为裂纹宽0.05,0.1,0.2,0.4,0.6mm试样的时域响应。

图7 试样块时域响应信号图Fig.7 Data description of specimens for time history

4.2 状态空间重构参数计算

获得试样块时域响应信号后,根据1.2节所述内容,利用AMI法与CAO法分别计算延迟时间及嵌入维度,进而重构表征试样块动态特性的状态空间。计算结果如图8、图9所示。

图8 AMI特征曲线图Fig.8 AMI for delay time T

图9 嵌入维度特征曲线图Fig.9 CAO′s function for embedding dimension m

图8所示为根据6试样块时域响应计算得到的AMI曲线图,用来确定最优延迟时间值。由图8可以看出,当T值接近16时,6试样块对应的AMI曲线均到达其极小值,因此选取T=16作为延迟时间值。利用CAO法求解最优嵌入维度值的E1和E2曲线图如图9(a)所示。提取6试样块中嵌入维度值最大的曲线图,结果如图9(b)所示。由图9(b)可以看出,E1和E2值超过15后就不再发生明显变化,因此选取m=16作为嵌入维度值。

4.3 特征值计算

当延迟时间T及嵌入维度m选取好之后,利用图7中各时域响应信号重构表征各试样块动态特征的状态空间,进而利用2.1节所述内容计算非线性特征值ALAVR以预估系统动态特性改变量。

为与非线性特征值ALAVR的预估效果进行对比,笔者同时对一些表征时域信号特性的特征参数值,包括均方根xrms、均方差xstd及波形系数xsf进行计算,并将计算结果进行对比分析,以对ALAVR的评估效果进行评价。选取上述3个特征参数,是因为它们不仅能体现振动的峰值、能量大小,还能反映出振动在时域上的分布情况[23]。为方便对不同计算结果进行分析比较,统一使用完好试样块计算得到的特征值对含裂纹试样块的特征值进行正则化处理。各线性特征值的计算方式如下

其中:xm为所记录时域信号的平均值。

图10是根据图7计算得到的各特征值随裂纹宽度的变化规律情况。由图10可以看出:a.当裂纹宽度超过0.2mm时,所有特征计算值均随裂纹增大发生明显变化,这说明所用各项特征值均可对宽度超过0.2mm的裂纹进行检测;b.当裂纹宽度小于0.1mm时,所计算线性特征值曲线瞬时斜率趋近于0,说明这3种线性特征对微裂纹不敏感;c.相对于线性特征值,笔者所采用的非线性特征值ALAVR曲线在整个计算范围内具有最大的瞬时斜率,在裂纹宽度小于0.1mm时,ALAVR曲线瞬时斜率几乎为各线性特征的5倍大小,这说明ALAVR比所采用线性特征值具有更强的裂纹敏感度,尤其对微裂纹最为敏感。

图10 各特征参数值随裂纹宽度变化曲线图Fig.10 A comparison of the values of the normalized features at different crack width

4.4 裂纹定位技术

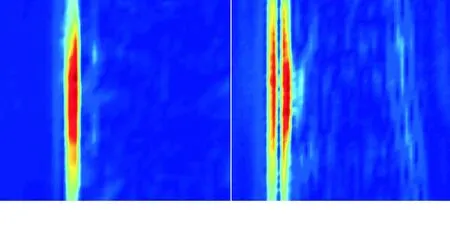

为了对裂纹进行定位分析,利用激光束分别对完好试样表面及含裂纹试样表面进行扫描处理。扫描时激光辐照位置及传感器放置位置示意图如图6(c)所示。扫描完成后逐一计算每个扫描点的ALAVR值,并按照各点空间位置进行存储,以颜色深浅程度表征各点值大小:最大为红色,最小为蓝色。所得结果如图11 所示(简洁起见仅给出含最小裂纹试样块b,c图形)。由图11可以看出,靠近裂纹所在位置时ALVAR计算值突然增大(图中表现为颜色由蓝色变为红色),说明测得的响应信号在裂纹位置处表现出了很强的非线性特性,根据ALVAR值分布情况可以直观看出试样中裂纹所在位置及其形状。试样c成像图形中裂纹中部ALAVR值较小,这是因为裂纹宽度远大于相邻两扫描点之间的距离,在裂纹中部没有辐照点。如果进一步缩小扫描点与点之间的距离,可以消除裂纹中间“隔离区”,但会进一步增加采集数据点数,计算量及计算时间会显著增加。实际中宜根据具体情况选择最优扫描点距,在确保检测质量的同时尽可能减少计算时间。

图11 基于ALVAR的裂纹定位、成像分析结果图 Fig.11 Crack visualization by ALAVR method

实验结果说明,利用所提技术不但能够对构件表面微裂纹做出检测,还能对裂纹进行定位及成像分析。

5 结束语

针对传统非线性超声裂纹检测法不易定位裂纹的不足,提出一种基于非线性激光超声的金属构件表面微裂纹检测及其定位技术,阐释了其基本原理并进行了相关实验。该技术通过提取非线性激光超声波与微裂纹作用后的非线性特征值改变量进行裂纹识别。利用激光束辐照构件激发超声波,根据系统时域响应信号重构状态空间,根据所提非线性特征参数ALAVR,对系统动态特征改变量进行分析进而对裂纹进行检测,利用扫描激光法实现裂纹定位分析。实验结果表明,所提非线性超声检测技术可以准确检测、定位金属构件表面微裂纹,对微裂纹敏感度远高于常用线性超声检测法。