袋装饲料装车机龙门架有限元分析及优化

■史常青 袁 波 邓援超* 董 阳

(1.湖北工业大学,湖北武汉430068;2.中科天工(武汉)智能技术有限公司,湖北武汉430200)

近年来,饲料加工业自动化程度不断提高,饲料装车自动化装置一直是现在热门研发项目的产品之一,随着袋装饲料自动化装车机的不断完善,技术上的不断提高,自动装车机正逐步走向实际应用。袋装饲料自动化装车机的结构形式有多种,带机械手式的袋装饲料装车机是目前的主流方向,为了提高效率,将机械手从一个增至多个,而龙门架作为多个机械手的主要支撑物,在码垛过程中不仅需要承受较大的载荷,而且需要单自由度的移动,这就要求龙门架有足够的强度和刚度以及适当的质量,所以在龙门架的设计过程中,不仅需要分析结构的强度刚度,保证龙门架具有足够的强度,还需要通过优化设计,使龙门架充分发挥材料的性能,以节省材料或减轻自重,在满足产品性能要求的同时满足工作要求。

1 龙门架模型的有限元分析

1.1 龙门架载荷的确定

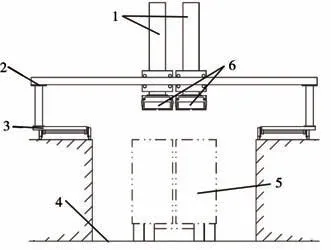

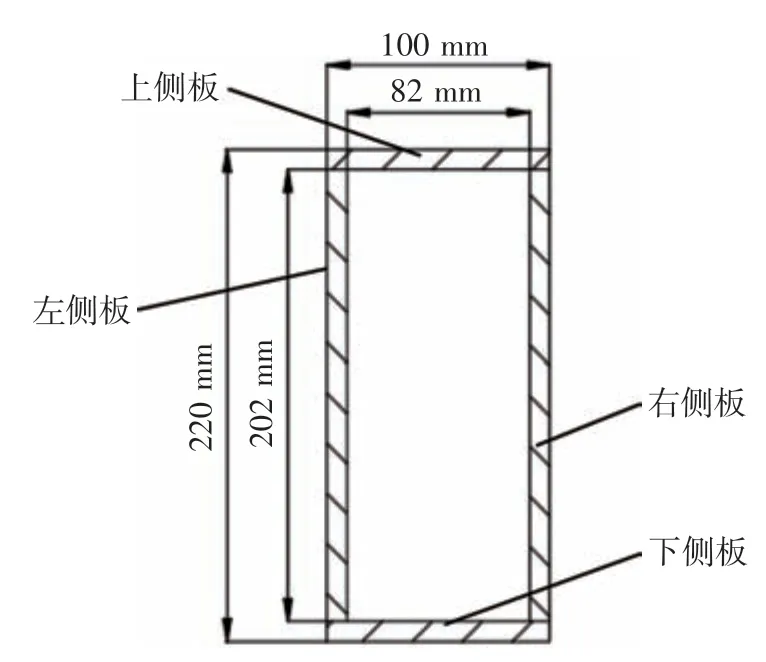

装车机部分结构如图1所示,龙门架所承受的的载荷主要包括两个机械手装置自重、机械手装置抓取的4 袋袋装饲料的自重以及龙门架自重,通过Solidworks的质量属性可得单个机械手自重约770 kg,查阅相关资料可知袋装饲料通常为40 kg/袋,为了确保龙门架结构的安全性和可靠性,需要在龙门架极限工况的情况下对其进行有限元分析,当两个机械手装置带动4袋袋装饲料移动至龙门架跨中位置时,龙门架将处于极限工况,即总负载F=17 000 N作用在龙门架两根横梁的跨中位置,每根横梁跨中位置受集中力=8 500 N;龙门架受自重载荷为G,总的受力如图2所示。

图1 装车机部分结构简图

图2 装车机龙门架受力图

如图2所示可得受力平衡表达式:

1.2 模型描述

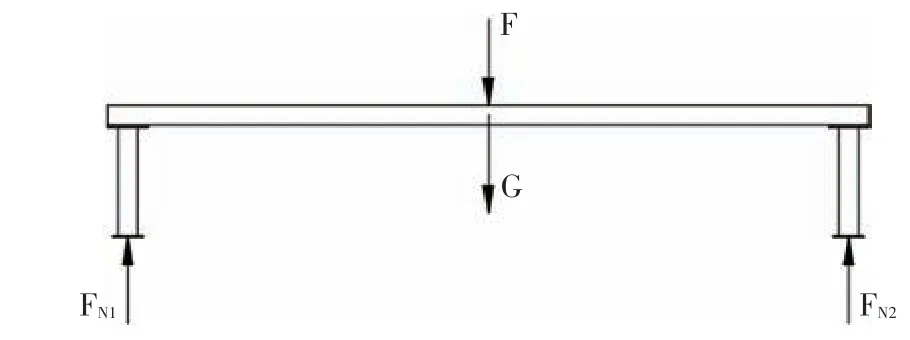

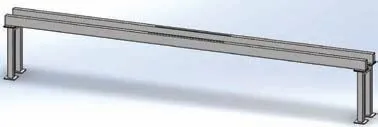

龙门架结构如图3所示,龙门架由四根支撑柱以及两根横梁采用螺栓连接组成,其跨度有8.5 m。两根横梁均采用钢板拼焊的方式制作,横梁截面如图4所示,每根横梁组成包括:上、下侧板,左、右侧板,其中板厚均为9 mm,且由Q235B钢板切割焊接制成。支撑柱使用材料是Q235冷弯矩形空心型钢管120 mm×120 mm×8 mm,支撑柱上表面与横梁通过螺栓连接,下表面与移动机架通过螺栓连接。

图3 龙门架结构

1.3 模型简化

本文采用Solidworks 建立三维模型后导入至Ansys workbench进行有限元分析,龙门架模型有较多的连接孔位,实际情况较为复杂,为了减少计算规模,提高工作效率,在保证计算精度的前提下对其有限元模型进行适当的简化处理,具体简化过程如下:

①略去龙门架的连接螺栓和孔位;

②龙门架各零件均采用拼焊的加工方式,根据焊接部位可以近似认为是刚性连接的特性,可以在建立其有限元模型时将焊接的零件建模成一个整体。

图4 横梁截面焊接示意图

1.4 三维建模

根据上述简化过程,使用solidworks 建立装车机龙门架的三维模型如图5所示。

图5 装车机龙门架三维立体模型图

2 龙门架的有限元分析

2.1 模型前处理

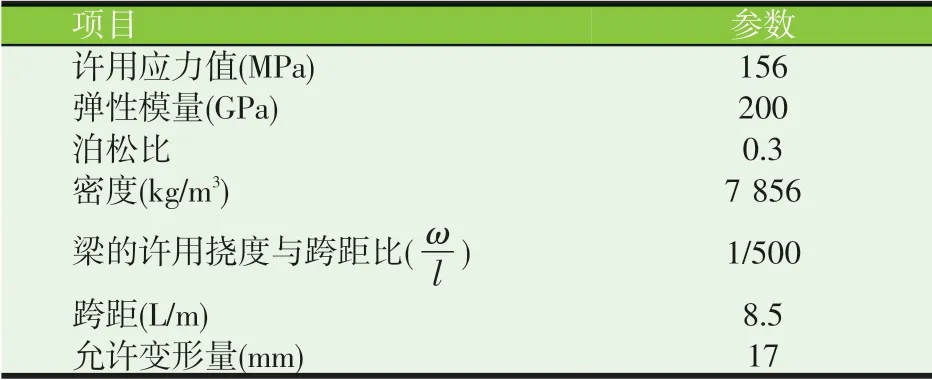

将Ansys workbench 与solidworks 设置关联后,在solidworks 中建立模型并直接在菜单栏中打开Ansys workbench 进行线性静力学分析,选择材料为Q235结构钢,其材料特性如表1 所示,对龙门架的网格划分采用六面体划分网格的方法,六面体单元的计算精度要高于四面体单元,抗变形能力强,且在相同大小的单元条件下,六面体网格划分的单元数量比四面体网格划分的单元数要少得多,可以大大提高计算速度,六面体网格单元尺寸设置为20 mm,网格划分后龙门架共划分为277 820个节点,60 431个单元。

2.2 施加边界条件

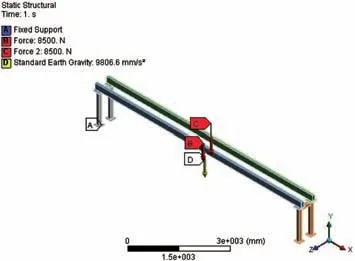

龙门架的支撑柱下底面通过螺栓与移动机架固定连接,故将支撑柱的四个连接面处施加完全固定的约束条件,使其自由度被完全约束;将横梁与支撑柱的螺栓连接面处设置为No separation的接触方式,此接触方式可以限制接触面的法向运动,反映出螺栓连接的紧固效果;在两根横梁跨中位置各施加集中力F=8 500 N,由于龙门架跨度较大,其自身包括两组支撑柱和两根横梁的重量是不可忽略的,所以在Ansys workbench需选择Inertial 栏目中Standard Earth Gravity,Ansys workbench给各个单元上施加重力均布载荷。将上述约束与载荷施加到龙门架上,得到其模型示意图如图6所示。

表1 材料特性

图6 约束与载荷施加模型示意图

2.3 初始模型静力结果与分析

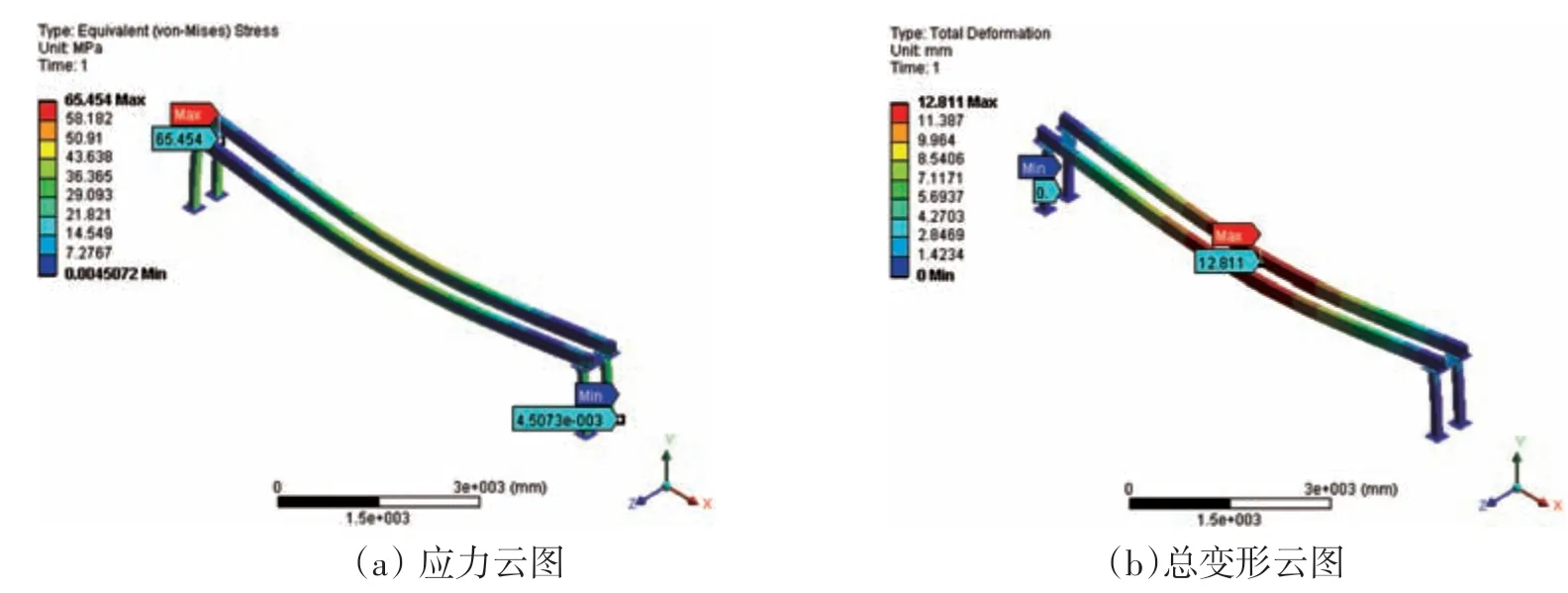

初始设计数据下龙门架的整体应力云图及变形图,如图7所示。

图7 龙门架静力学仿真结果

通过有限元静力学分析,得到装车机龙门架初始设计结构的最大等效应力为65.454 MPa,最大变形量为12.811 mm,最大等效应力小于许用应力值156 MPa,最大变形量小于允许变形量17 mm,即初始设计参数满足龙门架的工况要求。但是此初始设计参数下的龙门架质量较高,对驱动装置的设计要求需要提高,从而使整体设计变得更为复杂,所以需要在满足使用要求的前提下对龙门架进行进一步优化设计。

3 横梁尺寸优化数学模型

在优化设计中,需要保证龙门架能够在最不利的载荷情况下不发生大的变形,同时又要求龙门架的质量尽可能的小。提高机械零部件的抵抗弹性变形能力主要有以下几个措施:

①减小主要支撑零部件的支撑跨距;

②增大零部件主要抗弯截面的截面尺寸(弯曲截面系数);

③增加主要支撑零部件的数量等。

由于空间结构限制,本文采取上述方法2对龙门架横梁截面尺寸进行优化。在上述分析的基础上,以横梁截面尺寸为优化变量,以横梁的质量、龙门架的最大变形量和最大等效应力值为目标函数,在满足不大于龙门架初始模型最大变形量12.811 mm的条件下,对横梁截面尺寸进行优化,最大限度的降低横梁质量。

3.1 设计变量

初始模型截面尺寸如图4所示,根据惯性矩公式以及抗弯截面系数公式可知矩形截面的H 尺寸对截面的惯性矩和抗弯截面系数影响较大,且在离梁的中性轴较远处,配置较多的材料,能大大提高材料的利用率,由于龙门架横梁受力面主要在截面左侧,且横梁右侧板朝龙门架外侧,无任何连接零件,即在初始模型截面面积S=5 436 mm2一定的情况下,选择优化以下两个参数:横梁高H 和横梁右侧板厚度t右,在减小右侧板厚度时,将减少的材料均匀分配至上下板的厚度上,再将过渡截面按比例n 缩放得到优化截面,优化流程如图8所示。

图8 横梁截面优化流程

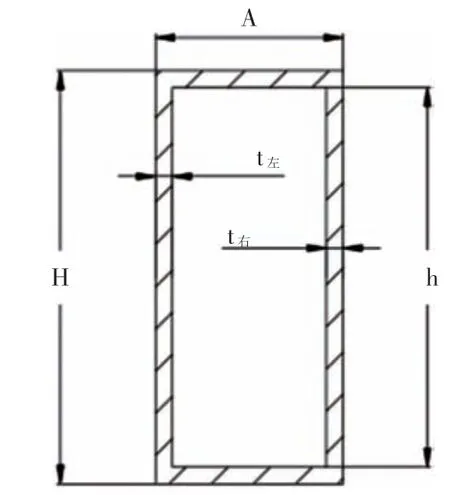

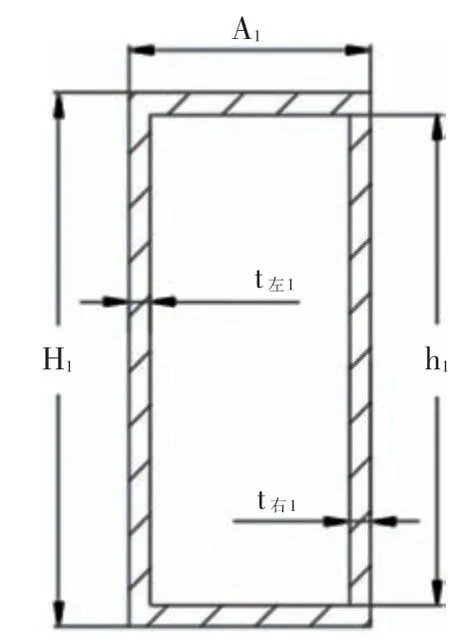

初始截面尺寸和优化截面尺寸如图9 和图10 所示,其中,截面面积均为S,A、A1分别代表初始截面和优化截面的外形尺寸的宽度,H、H1分别代表初始截面和优化截面的外形尺寸的高度,h、h1分别代表初始截面和优化截面的内部尺寸的高度,t左、t左1分别代表初始截面和优化截面的左侧壁厚,t右、t右1分别代表初始截面和优化截面的右侧壁厚。

图9 初始截面尺寸

图10 优化截面尺寸

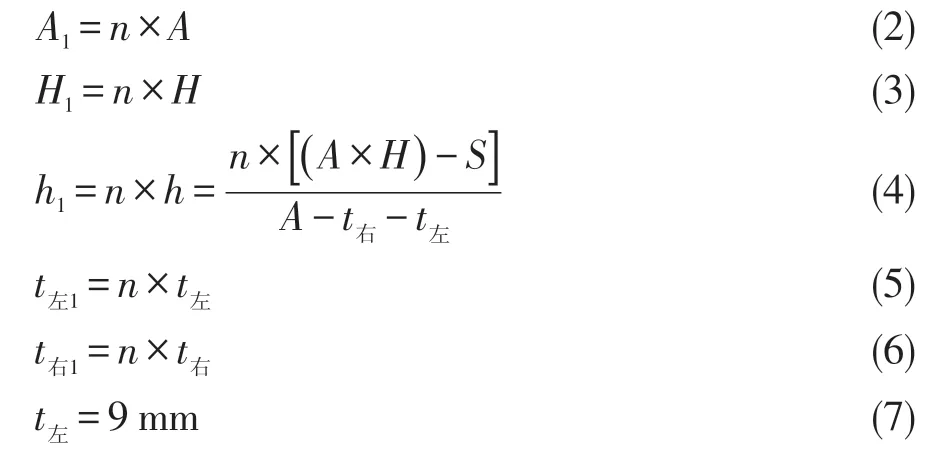

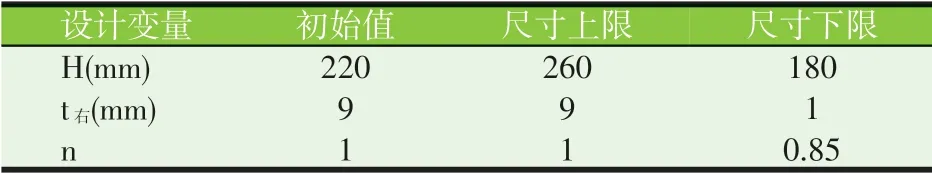

横梁截面多目标参数优化设计变量如表2所示,初始截面与优化截面的尺寸关系表达式如下:

表2 横梁截面多目标参数优化设计变量

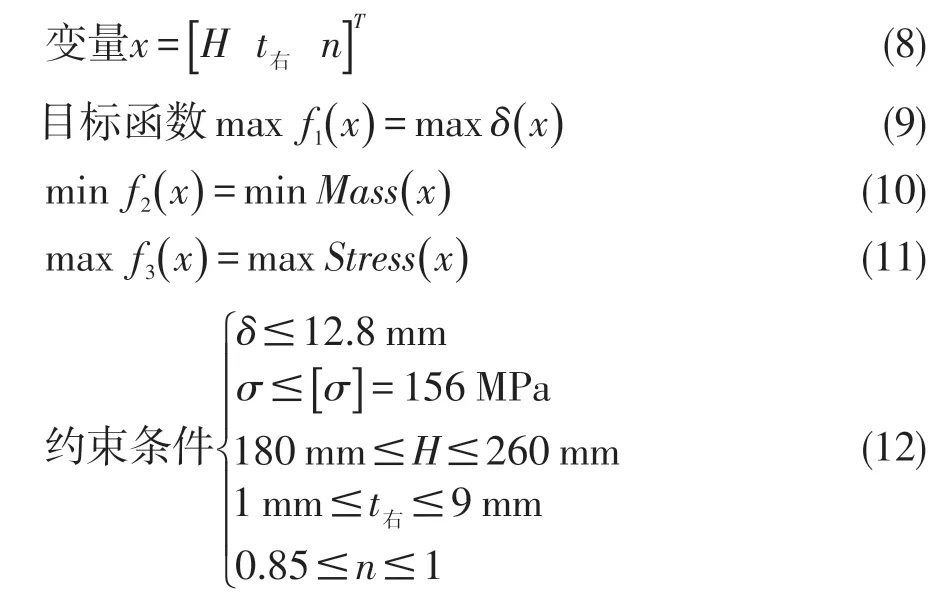

3.2 目标函数

横梁的横截面优化的目标是在满足龙门架自身强度和工作要求的基础上,实现横梁的优化减重设计,因此将设计变量的取值范围、龙门架的最大变形量不大于初始值、横梁质量最小化以及龙门架最大等效应力小于等效应力许用值作为约束条件和优化目标函数,优化数学模型表达式如下:

式中:δ——龙门架的最大变形量(mm);

σ——龙门架的最大等效应力(MPa)。

4 横梁的多目标参数优化

多目标优化(Multi-objective Optimization)是指在优化问题中,要求的目标指标往往不唯一,且目标之间相互冲突,一个目标的改善有可能导致另一个目标性能的恶化,即需要在多个目标之间进行协调和折中处理,使多项目标函数尽可能达到最优。机械结构的性能大都由多个指标共同决定,并且这些指标之间又相互制约。对于机械结构的性能问题,就需要通过多目标优化的手段进行解决,对于上述的尺寸优化数学模型可以通过soliworks 对横梁进行参数化建模即可导入到Ansys workbench 中,Ansys workbench 中的实验设计优化模块Design Exploration 的优化项目包括直接优化、参数优化、响应面、响应曲面优化和六西格玛分析,其中的直接优化和响应曲面优化属于目标驱动优化,本文选用响应曲面优化,响应曲面优化项目包括实验设计模块(Design of Experiments)、响应曲面模块(Response Surface)和优化模块(Optimization)。

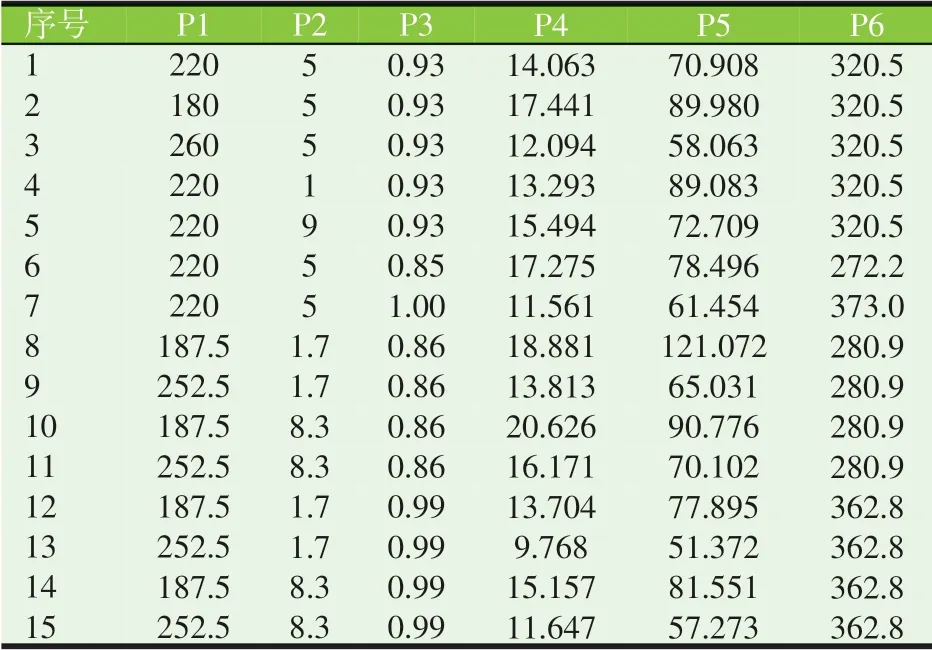

4.1 实验设计(Design of Experiments)

对多目标进行参数优化设计前,首先需要对设计变量进行实验设计。实验设计是运用蒙特卡罗抽样技术对样本点采集,经计算后,每组样本点数据都对应一组响应值(目标函数)。龙门架的实验设计将表2中的设计变量H、t右、n 作为实验设计的输入参数P1、P2、P3,并确定输入参数的输入范围,在静力学分析模块中将最大变形量、最大等效应力、横梁质量设定为实验设计的输出参数P4、P5、P6,并采用基于分数因子设计的中心合成设计法(CCD 法)自动生成求解出15组样本设计点,样本设计点数据如表3所示。

表3 自动生成求解的15组样本点及响应值

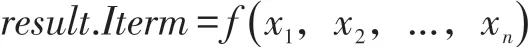

4.2 响应曲面(Response Surface)

响应曲面是利用实验设计的样本点,通过基于数理统计方法的响应曲面技术拟合出输入参数与某一响应值之间的函数关系,利用图像处理技术获得的曲面(线)图。这种方法能够相当直观的显示出设计变量和响应值之间的函数关系,其简化的表达式为:

式中:result.Iterm——输出变量;

x1,x2,...,xn——输入变量。

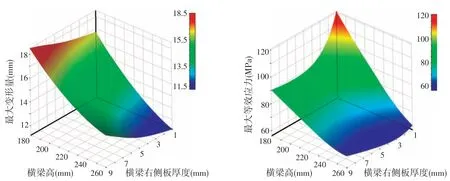

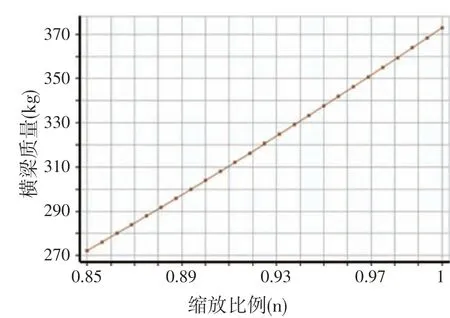

通过实验设计得到了设计变量横梁高H和横梁右侧板厚度t右对最大变形量和最大等效应力的三维响应曲面,设计变量缩放比例n对横梁质量的二维响应曲线,响应曲面如图11所示,响应曲线如图12所示。

图11 设计变量H、t 右对最大变形量、最大等效应力的影响

图12 设计变量n对单根横梁质量的影响

通过响应曲面拟合能够看出目标函数(横梁质量、龙门架最大变形量和最大等效应力值)与设计变量(横梁高H、横梁右侧板厚度t右和缩放比例n)之间的函数关系。如图11 所示,在H 趋近于260 mm,t右趋近于1 mm时,龙门架的最大变形量趋近于最小值;在H趋近于260 mm,t右趋近于3.3 mm时,龙门架的最大等效应力值趋近于最小值,如图12所示,缩放比例n对横梁质量的响应曲线呈线性递增关系,n值越小则横梁质量越小。拟合的响应曲面很直观的表现出目标函数随设计变量改变的变化趋势,为后续的优化提供支持。

4.3 优化设计

目标驱动优化方法是一种多约束、多目标的优化方法,其具有两种优化算法:筛选法(Screening)和多目标遗传算法(MOGA)。其中筛选法是采用了一种基于采样和排序的简单算法,其支持多目标和约束,以及所有类型的输入参数,并且具有高效率等优点。多目标遗传算法全局搜索能力强,能够在较大解空间中寻求全局最优解等优点。本文选用多目标遗传算法对龙门架横梁优化的数学模型进行计算。将横梁质量最小值目标和最大变形量不大于12.8 mm 约束定义后,通过多目标遗传算法,从多目标优化的的可行解中求解出三项最优候选设计点,候选点的输入变量和输出参数结果如表4所示。

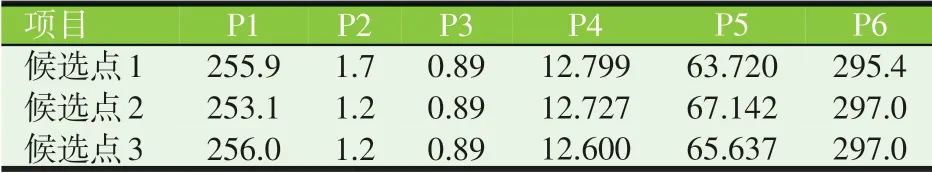

通过横梁多目标参数优化分析求解产生的最优候选设计点结果,候选点1已经达到了三个目标函数的最优状态。该候选点的龙门架最大变形量基本与初始模型的龙门架最大变形量相同,龙门架最大等效应力值小于初始模型的龙门架最大等效应力值,均小于许用应力值,龙门架横梁的质量也减轻了很多,故候选点1可以作为该多目标参数优化的最优解。

表4 候选点结果

4.4 优化结果验证与对比

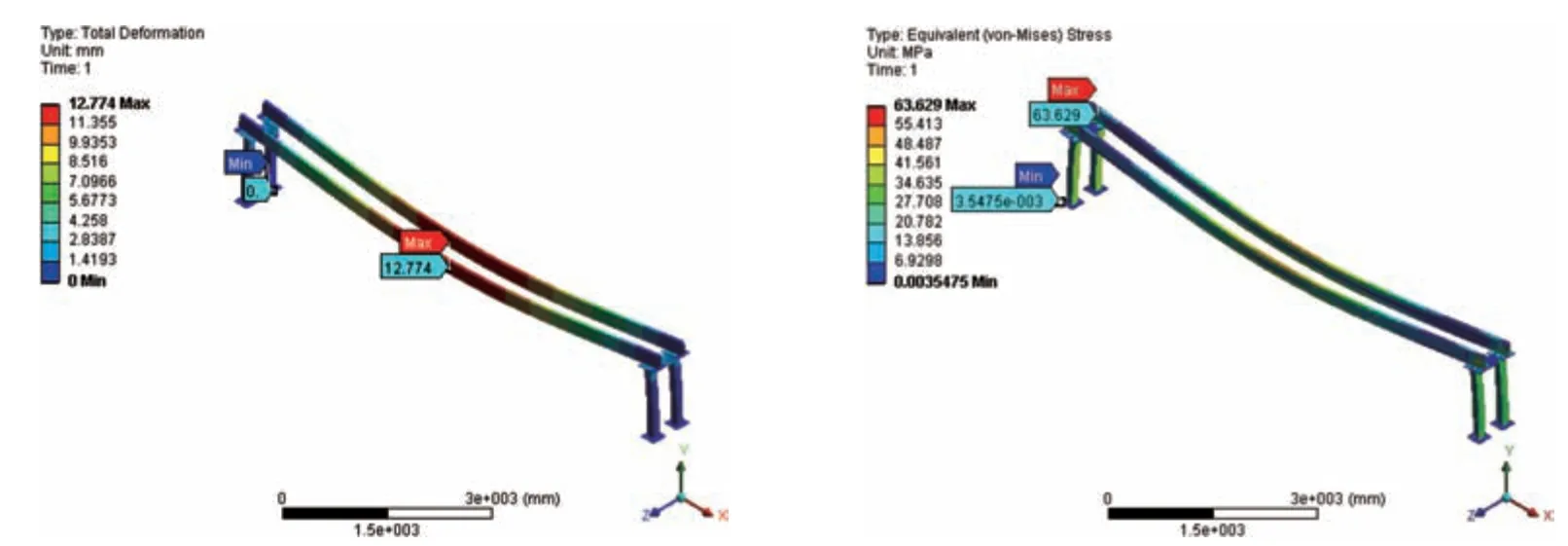

将优化设计中的候选点1 的尺寸定义至有限元模型中,在前处理设定与初始模型前处理设定相同的条件下,对新建立的龙门架模型进行静力学分析,分析结果如图13 所示,尺寸优化后的龙门架的实际求解最大变形量12.774 mm与候选点1计算出的最大变形量12.799 mm误差0.025 mm,实际求解最大等效应力值63.629 MPa 与候选点1 计算出的最大等效应力值63.720 MPa误差0.091 MPa。将横梁优化后的龙门架与优化前的各静力学分析数据进行对比,对比结果如表5所示,优化后的横梁截面如图14所示。

表5 横梁优化前后龙门架各静力学分析数据

图13 尺寸优化后龙门架总变形云图和等效应力云图

图14 候选点1截面示意图

5 结论

本文以袋装饲料装车机龙门架为研究对象,进行了静力学分析,得到了龙门架初始模型的总变形云图、等效应力云图。通过实验设计、响应曲面法、多目标遗传算法对龙门架横梁进行了参数优化,横梁截面优化后的龙门架最大变形量12.774 mm 在不大于初始龙门架龙门架最大变形量12.811 mm的条件下,龙门架横梁的质量从373.0 kg 减少至295.4 kg,减轻了20.8%,龙门架最大等效应力值从65.454 MPa 减少至63.629 MPa,降低了2.7%,均小于许用应力156 MPa,达到了优化的目的,该优化过程及方法对龙门架的进一步优化具有重要的指导作用。