基于工龄更换的复杂装备组合维修优化模型研究

丁申虎,贾云献

(陆军工程大学石家庄校区 装备指挥与管理系,河北 石家庄 050003)

随着科学技术的发展,为适应现代战争的需要,一大批新型复杂装备正逐渐列装我军作战部队,与传统装备相比,这些装备性能先进、结构复杂,对维修保障工作提出了更高的要求。复杂装备的维修不是单个部件维修工作的简单相加,应尽量从装备整体的角度来对部件进行维修决策,充分考虑部件之间存在的经济相关性,通过不同部件、不同或相同类型的维修工作同时进行,形成组合维修策略,减少维修费用和停机时间,进一步优化维修保障力量配置。

目前关于组合维修优化问题,大部分都是建立在长期使用期的条件下,求得各部件组合维修后定期维修工作的维修间隔期或者检测间隔期。蔡景等[1-2]针对复杂系统的定期维修工作的维修决策问题,设定一个最小基本维修间隔期T,将系统中的部件的维修间隔期调整为基本维修间隔期的整数倍,并建立了以系统预防维修费用率最小化为目标、系统可靠性为约束的优化模型。李欣玥等[3]研究了部队不同修理级别上的预防性维修工作的组合优化问题。程志君[4]分析了部件在有连续状态劣化和离散状态劣化条件下维修工作的优化问题,将具有不同检测时机的视情维修策略进行优化组合。

但是,对于采用工龄更换的维修策略的多部件系统,由于各部件在使用过程中发生故障的随机性导致在长期使用的情况下各部件初始寿命时间不在同一时刻,从长期使用的角度进行规划往往会忽略这些因素,得出的多部件最优工龄在实际中往往难以执行,但在有限的时间区域内对这些预防性维修工作进行组合优化可以达到事半功倍的效果,因此,笔者重点开展此类维修策略的组合优化问题研究。

1 模型的基本假设

为了便于模型的建立和分析,针对实际中的问题做出如下假设:装备各部件均为单一故障模式,且各故障发生相互独立,彼此不会相互影响;工龄更换和部件故障后的修复性维修的维修效果都视为修复如新[5];预防性维修时间相对维修间隔期来说很小,且故障后修复性维修时间很短,可以忽略不计;系统停机进行维修活动时对部件的故障率不产生影响,即维修不会植入故障;同时,维修人员和备件充足。

2 单部件工龄更换策略

工龄更换是常见的一种预防性维修工作,指的是部件按实际使用时间进行的定时更换,即部件在使用中若无故障发生,到了规定的时间T再进行更换,若未到规定的时间T就发生故障,则故障后就需要立刻更换[6]。无论是预防更换还是故障更换,都要重新记录该产品的工作时间,如图1所示。

工龄更换主要用于故障率随时间不断升高且具有损耗性特征、价格昂贵的产品。

在工龄更换策略中,产品主要有两种更新方式,一种是预防性更换,更换的概率是R(T);另一种是故障更换,在间隔期T内更换的概率是1-R(T),则在部件在更新周期内的期望总维修费用为

Cs=(cpi+S)R(T)+(cfi+S)(1-R(T)),

(1)

式中:cpi为部件i直接预防性维修费用;cfi为部件i故障后直接修复性维修的费用;S为各部件进行预防性维修维修和修复性维修所需的送修、准备工具等产生的维修准备费用,为一定值且各部件的维修准备费用都相等,不管几个部件同时进行维修,维修准备费用是一样的,也是个定值,和单个部件的维修准备费用一致。

通过上面的分析可以看出,各部件的实际预防性维修费用为直接预防性维修费用和准备费用之和,各部件的实际修复性维修费用为直接修复性维修费用和准备费用之和。

由于预防性维修时间相对于T来说很小,而修复性维修时间基本上可以忽略不计,因此,部件的期望更新周期为

(2)

由于部件的工龄更换是一个更新过程,因此在长期使用条件下,其单位时间的期望维修费用可依据更新报酬理论得出,即

(3)

3 组合维修优化模型

3.1 组合维修策略分析

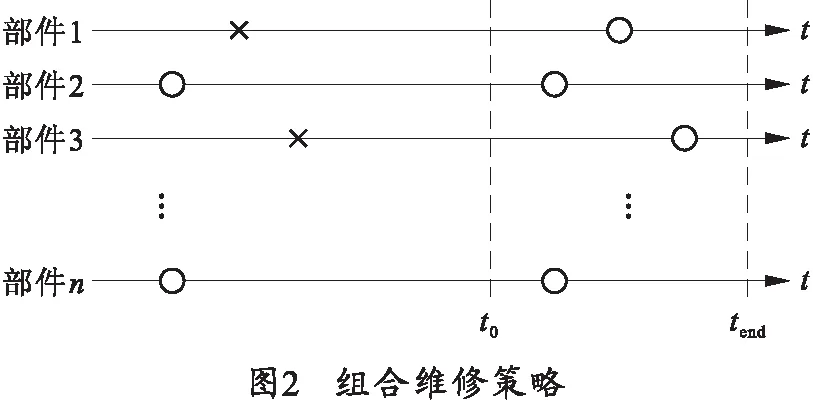

当复杂装备中的多个部件采用工龄更换的维修策略后,由于故障发生的随机性,这就使各部件寿命的起算时间不一致,在某一段时间内可能需要对多个部件进行工龄更换,这样,通过将多个部件的维修工作同时进行,可以节约维修的准备费用,同时,减少了因装备系统频繁维修所造成的停机时间,如图2所示。

首先,要确定组合维修策略的应用时间范围[t0,tend]。在t0时,若已知各部件正常工作的时间,按照工龄更换的维修策略,则在t0后各部件进行首次预防性维修的初始维修计划时间为

(4)

为了保证对每个部件的维修活动都进行考虑,且在组合维修的时间区域内,每个部件仅需要进行一次工龄更换,因此:

(5)

3.2 维修费用分析

若部件的故障分布函数为F(t),部件故障后就要更换新的部件,即修复如新,由维修决策的相关理论知[7],则部件在某一使用时间[0,T0]内发生故障的期望次数为

(6)

则,部件在[0,T0]修复性维修的期望费用为

M(T0)=(cf+S)·H(T0).

(7)

组合维修费用的变化有两方面的原因:一是由于各部件提前维修和延迟维修而使费用发生变化;另一方面是由于多个部件同时维修节省了准备维修费用。

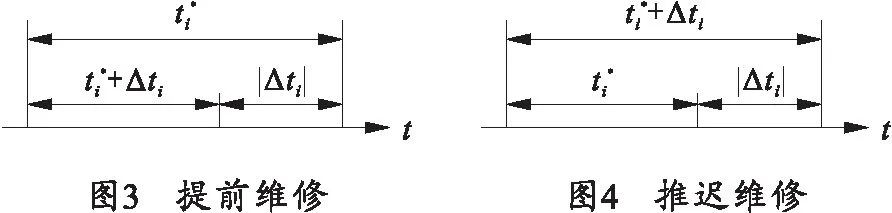

由于组合维修,各部件的实际维修间隔相比原计划会发生Δti的时间差,如图3、4所示。

(8)

若一个组合为Gk,组合内各部件的维修时间为tGk,对于在同一个组合内的预防性维修活动,这些维修活动会在相同的时间内进行,即

∀i∈Gk,ti=tGk.

(9)

若部件在tGk前意外发生故障,就要考虑机会维修的问题,确定是否将其他部件的预防性维修时机提前与该部件的修复性维修同时进行,但这不是本文的主要内容,故不再详细论述。若到tGk时,各部件未发生故障且仍能正常工作,则对这些部件同时进行更换,合理的Gk值可以降低部件发生意外故障的概率。

在组合tGk中各个部件维修时机变化所产生的总维修费用变化为

(10)

则多个部件同时维修可以节省的维修准备费用为

V(Gk)=(|Gk|-1)·S,

(11)

式中,|Gk|表示组合中的预防性维修工作数。

由式(10)、(11)可得,组合Gk总共可以节约的费用为

E(Gk)=V(Gk)-ΔHGk,

(12)

则将[t0,tend]内的所有部件的维修活动进行有机结合之后可以节省的维修费用为

(13)

式中:G表示在该时间段内所有维修活动构成的集合;m表示组合维修的数目,且各个组合所构成的集合之间是互斥的,用集合的观点表示如下:

Gj∩Gk=Ø,∀k≠j;G1∪…∪Gm=G.

3.3 可靠性分析

在装备的使用过程中,往往对部件的安全性有较高的要求,这就要求部件在使用期内发生故障的概率要尽量小,可以用可靠度来表示。可靠度是指系统正常工作不发生故障的概率,可靠度与故障率的关系为

(14)

因此,为了保持部件的可靠性水平,工龄间隔期必须满足:

(15)

式中,Ri0表示部件需要满足的最低可靠性值。

3.4 组合优化模型的确定

通过以上的分析可以看出,本文主要是找到最优的组合维修时间,在满足部件可靠度要求的条件下,相比单部件维修策略,系统可节省的费用最大化,因此优化模型为

(16)

4 案例分析

以某型装备底盘系统的维修为例,已知底盘系统各个重要部件的故障率均服从威布尔分布,各部件的预防性维修费用、修复性维修费用,各部件已使用时间以及寿命分布的尺度和形状参数如表1所示。

令维修准备费用S=20,根据式(3),为便于部队维修工作的正常开展,对所得的间隔期数值进行四舍五入取整,可得出各部件的费用最优维修间隔期分别为114、98、87、76和100 d,单位时间的期望维修费用分别为3.58、5.82、8.02、3.58和4.57元/d。

为了便于分析,假设t0=0,根据各部件的使用情况,依据式(4)、(5),取tend,则在[0,70]这段时间内,各部件的初始维修计划如图5所示。

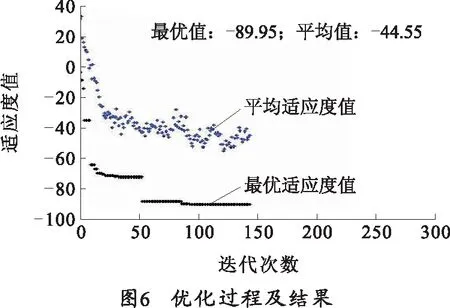

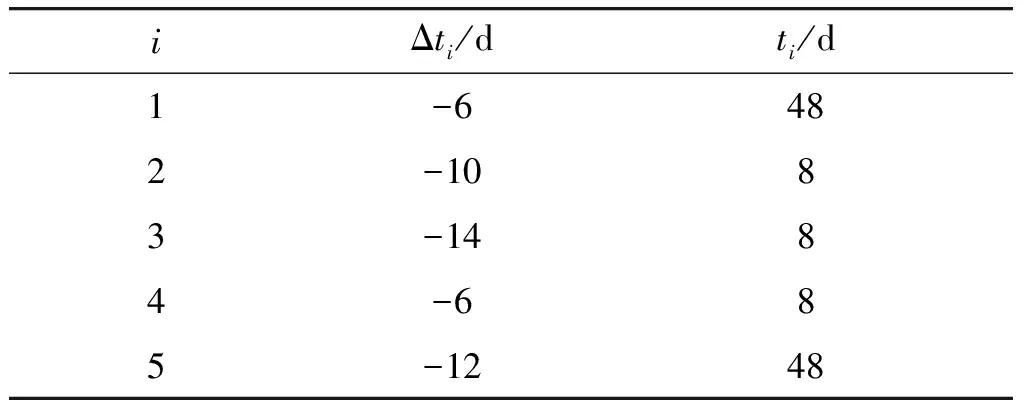

以各部件的可用度大于0.8为约束,依据公式(16)中的目标函数和约束条件,利用遗传算法工具箱进行求解[10],其优化过程及结果如图6所示。最终,可得出各部件组合维修后的维修时间变化情况以及实际的维修时间如表2所示。

表2 各部件维修时间的变化

iΔti/dti/d1-6482-1083-1484-685-1248

根据上面的计算结果,可以得出G1=2、3、4,G2=1、5,此时,tG1=8,tG2=48.即:在t0+8时,对部件2、3和4同时进行工龄更换;在t0+48时,对部件1和5同时进行工龄更换。此时,可节约的费用为89.95元,且此时的可靠性满足相关要求。可以看出,这几个部件的工龄更换时间都比原定的维修计划时间提前了。分析式(8),若部件维修时间提前,可以节省修复性维修费用,但增大了将维修时间提前产生的费用,反之,增大了修复性维修的费用,节省了维修时间延迟产生的费用,由表1可以看出部件的修复性维修费用远远大于单位时间的期望维修费用,因此,初期,由于部件提前维修所节省的修复性维修费用的增速大于时间提前而产生的费用的增速,故适当将部件的维修时机提前可最大化的节省维修费用。当然,这个结论仅适合本案例,当部件的相关参数值不同时,结果不一定相同。

5 结束语

针对工龄更换策略在装备实际维修过程中出现的问题,笔者主要从经济性的角度提出了复杂装备组合维修决策模型,优化现有的维修策略,为部队的维修保障工作提供借鉴。复杂装备的维修策略有很多,对复合维修和基于状态的维修等维修工作的组合优化问题,还需要做进一步的深入研究。