砾石充填条件下筛管堵塞与冲蚀特性试验

廖华林, 董 林, 牛继磊, 周 欢, 张 磊, 曹砚峰

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.海洋石油高效开发国家重点实验室,北京 100028;3.中海油田服务股份有限公司,天津 300450)

防砂井筒挡砂介质堵塞和防砂筛管失效已经成为困扰防砂井正常生产的重要问题。生产过程中,地层流体携带的固相颗粒堵塞挡砂介质,造成渗透率降低[[1-4],携砂流体对筛管的冲蚀磨损容易造成筛管防砂失效[5-7]。关于防砂井筒堵塞机制的研究集中在砾石充填层和机械筛管堵塞,主要通过试验手段研究地层砂在砾石充填层多孔介质中的侵入和运移机制,分析地层砂粒径、侵入量及侵入厚度等因素对砾石充填层渗透率的影响[8-11],探讨不同因素对堵塞程度的影响。通过室内堵塞试验分析驱替时间、流量、颗粒特性以及流体黏度等因素对堵塞程度的影响及其相关堵塞机制[12-13]。地层携砂流体对防砂筛管的冲蚀磨损是导致防砂筛管失效的主要原因[14-16],筛管的冲蚀速率主要受携砂流体流速、含砂体积分数、砂粒粒径、冲蚀角度以及环境条件等因素的影响[17-23]。在试验和理论分析的基础上,通过建立筛管破坏时间预测模型[19-23]和数值模拟进行筛管破坏失效的判断及筛管冲蚀危险区域的定位[24-26],提出了提高防砂筛管使用寿命的方法[27-29]。然而,对于砾石充填条件下水源井筛管抗冲蚀性能、筛管破坏的原因与防砂周期短的内在机制的相关研究较少。笔者通过砾石充填完井出砂模拟装置,分析筛管类型、砾石种类与粒径、生产压差等因素对挡砂介质的堵塞程度和筛管的冲蚀破坏程度的影响。

1 试 验

1.1 试验目的与试验方法

砾石充填筛管防砂挡砂介质堵塞及冲蚀试验的目的是通过室内堵塞及冲蚀模拟试验研究筛管类型、砾石种类与粒径、生产压差以及产量等对挡砂介质堵塞和筛管冲蚀破坏程度的影响规律,分析堵塞和冲蚀破坏程度与影响因素的关系,进一步探究筛管失效的原因和井下挡砂介质堵塞的内在机制,为防砂方式的选择、生产制度的建议、筛管材质的选择、筛管结构的改进等提供依据。

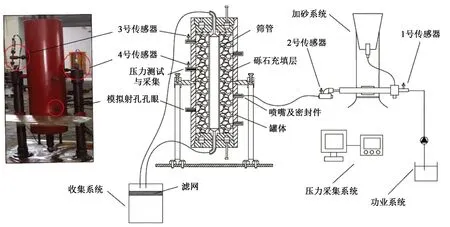

利用砾石充填筛管堵塞及冲蚀模拟试验装置进行挡砂介质堵塞及筛管冲蚀模拟试验。使用含固体颗粒的流体(磨料射流)长时间驱替有砾石充填层的防砂筛管,同时测量分流头(2号传感器)、模拟套管内壁处(3、4号传感器)的压力,驱替结束后取出筛管观察其冲蚀情况。在保持流量基本不变的条件下,流体携带的堵塞物会逐渐堵塞挡砂介质(砾石充填层和筛管),造成挡砂介质的渗透率降低,则正常情况下分流头处和套管内壁处压力会上升。因此分流头和模拟套管内壁处的压力变化可以反映挡砂介质堵塞情况的变化,压力上升,挡砂介质总体堵塞程度变大。防砂筛管冲蚀破坏情况则可通过观察测量试验后取出的筛管的破坏情况确定,冲蚀造成的穿孔或磨蚀区域的面积越大,深度越大,则冲蚀破坏程度越高。这样可以确定挡砂介质的堵塞程度和筛管的冲蚀破坏程度,进一步可分析其影响因素及规律。

1.2 试验装置

为了分析不同工况条件下携砂流体对防砂筛管的冲蚀特性,建立一套模拟井下挡砂介质堵塞和防砂筛管失效试验模拟装置。该装置主要包括高压罐、高压加砂装置、调砂器、砾石层厚度调节筒、收集箱、试验架、压力测试采集系统、喷嘴及试件等,如图1所示。

图1 筛管堵塞冲蚀试验装置示意图Fig.1 Schematic diagram of test apparatus

高压泵输送出的高压水经调压阀门,一部分流到水池,一部分流经高压加砂装置,在驱动压力作用下,水介质通过喷嘴形成高速水射流,并在混合腔内产生一定的真空度,将磨料(磨料含量控制是通过多次调节调砂器的漏砂口孔径改变漏砂量,并经电子计量器称重标定来实现)吸入喉管、扩散管,而形成含有磨料高压流体,流体再通过分流头、高压管线、调节喷嘴均匀地喷向筛管。喷射速度由流量和喷嘴直径决定。流体经筛管过滤后,流经弯头、回水管线等进入收集箱。

试验采用清水作为工作液,模拟水源井采出水。试验所用筛管试件分为两类,包括星孔筛管与金属网布筛管,如图2(a)和(b)所示。其中,星孔筛管主要由基管和滤砂件两部分组成,其结构如图2(c)所示。流体中混入的模拟地层砂由石英砂和细粉砂组成。模拟地层砂的粒径为100~250 μm,粒度中值为150 μm,粒度分布曲线如图3所示。携砂流体的含砂体积分数为2.0%,携砂流体流速由喷嘴直径确定。砾石充填层填充砾石为两种粒径的颗粒,分别为600~1 250 μm陶粒和450~900 μm陶粒。陶粒分6层装入砾石充填层,每层陶粒用击锤击实50次,使每层充分压实。砾石充填层的厚度可以通过调节筒控制。

图2 试验用防砂筛管Fig.2 Sand screen used in experiment

图3 模拟地层砂粒径分布曲线Fig.3 Distribution of grain size

为了分析携砂流体流速、筛管类型、砾石层特性以及射孔孔眼数目对挡砂介质堵塞及筛管冲蚀特性的影响,通过上述试验装置模拟地层流体携带地层砂颗粒堵塞挡砂介质,进而使防砂筛管发生冲蚀破坏的过程。分析影响防砂筛管冲蚀破坏程度的因素,探究砾石充填条件下水源井防砂筛管失效原因与防砂周期短的内在机制。

2 试验结果分析

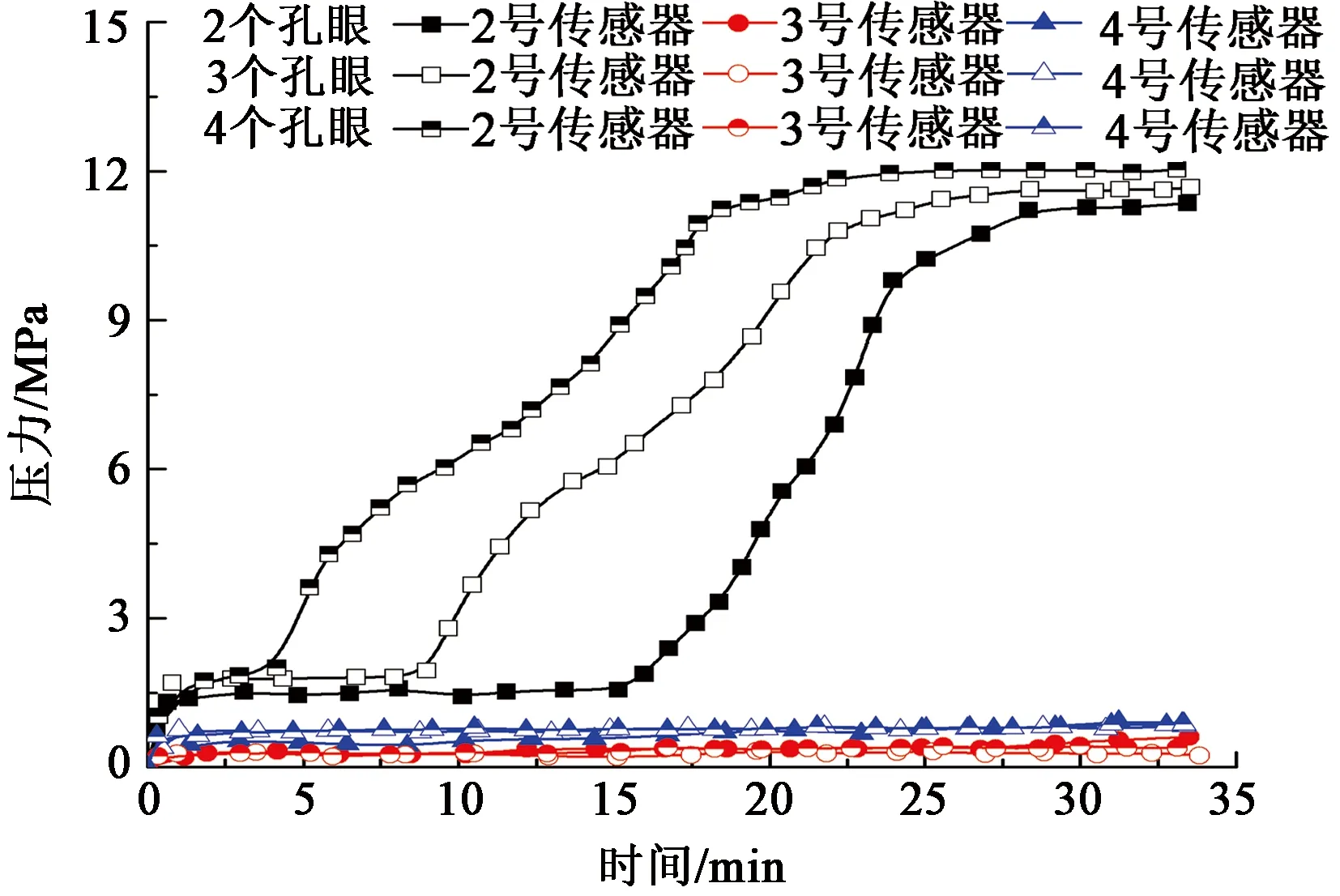

2.1 孔眼数目对堵塞及冲蚀特性的影响

图4 射孔孔眼数目对压力的影响Fig.4 Influence of perforation number on pressure

射孔孔眼是井下流体进入井筒的流通通道。通常,井眼数目能够影响筛管的堵塞程度和冲蚀程度。图4为试验过程中孔眼数目对压力的影响。在加砂的最初阶段,筛管筛网和砾石充填层流通性均较好,分流头处压力一直较低,后随着细砂粒的不断增多,筛管和砾石层逐渐被堵塞,截流增加,分流头处压力一直上升,直至试验结束。同时,高压罐内砂粒堵塞砾石充填层,使渗流压力无法传递,罐内渗流压力分布极度不均匀。试验过程中,罐内所测压力(3、4号传感器)较低。在试验过程中还发现,随着进砂管数量增加,进砂量增加,前期压力上升迅速,进一步验证了罐内筛管滤砂元件和砾石充填层的堵塞存在局部特征。试验结束后取出筛管试件发现,陶粒和砂粒的混合物将筛管筛网全部堵死,筛管本体上有一处冲蚀凹痕,并且该凹痕位置正对加砂前清水循环时模拟射孔入口位置。由此可见,携砂流体经过砾石层进入筛管时,固体颗粒会堵塞筛管的过滤介质;高速流体经过砾石充填层后,由于砾石充填层渗透性好,入罐流体可扰动砾石充填层内的陶粒,形成磨料射流,对筛管造成损坏。

2.2 筛管类型对堵塞及冲蚀特性的影响

筛管类型的选择对防砂方式的确定及挡砂效果有重要的影响。通常情况下,随着含砂流体驱替时间的增加,筛管的堵塞程度和受冲蚀破坏程度都会增加。但不同类型的筛管在同一工况下的变化情况有所差异。图5为相同测试条件下分流头处压力变化。开始加砂后,两类筛管对应的分流头处的压力均随时间增加而升高,但是星孔筛管分流头处压力上升速度明显高于金属网筛管,且加砂时间及加砂量均小于金属网筛管。由于星孔筛管采用了护板、护网、金属棉、护网以及护板的特殊设计结构,导致其过流断面小,截流能力较强,加砂后压力迅速上升,堵塞较快。金属网筛管整体流通性较好,加砂后压力上升至堵塞的时间及加砂量远超过星孔筛管。

图5 不同类型筛管堵塞情况Fig.5 Variation of pressure with time for different screens

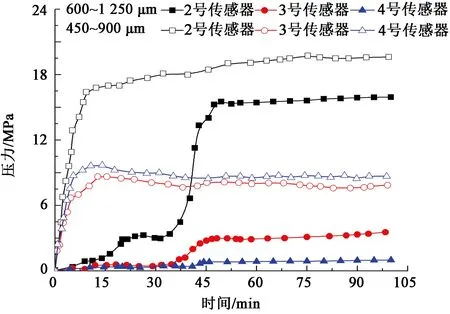

2.3 砾石充填层陶粒粒径对堵塞及冲蚀特性的影响

砾石充填层所用陶粒粒径对防砂效果、出砂井寿命以及产量等具有重要影响。砾石层陶粒粒径增大,砾石层的挡砂能力降低,加砂时间和加砂量增大。图6为不同砾石充填层金属网筛管防砂条件下各处压力变化情况。可以看出,600~1 250 μm陶粒条件下随着驱替时间增加,分流头和罐内压力先缓慢增大,后快速增大;罐内所测压力(4号传感器)随着时间的增加缓慢提升,最高升至约1.3 MPa。而450~900 μm陶粒条件下压力迅速上升,然后保持相对稳定。砾石层陶粒粒径增大,进砂口处渗流压力更易在罐内传递。陶粒粒径增大,砾石充填层渗流能力增加,筛管挡砂层和砾石充填层堵塞的非均匀程度降低,进入高压罐内的流体可经更大范围的滤砂层通过。

图6 充填层陶粒粒径对压力的影响Fig.6 Effect of gravel size on pressure

2.4 流体速度对对堵塞及冲蚀特性的影响

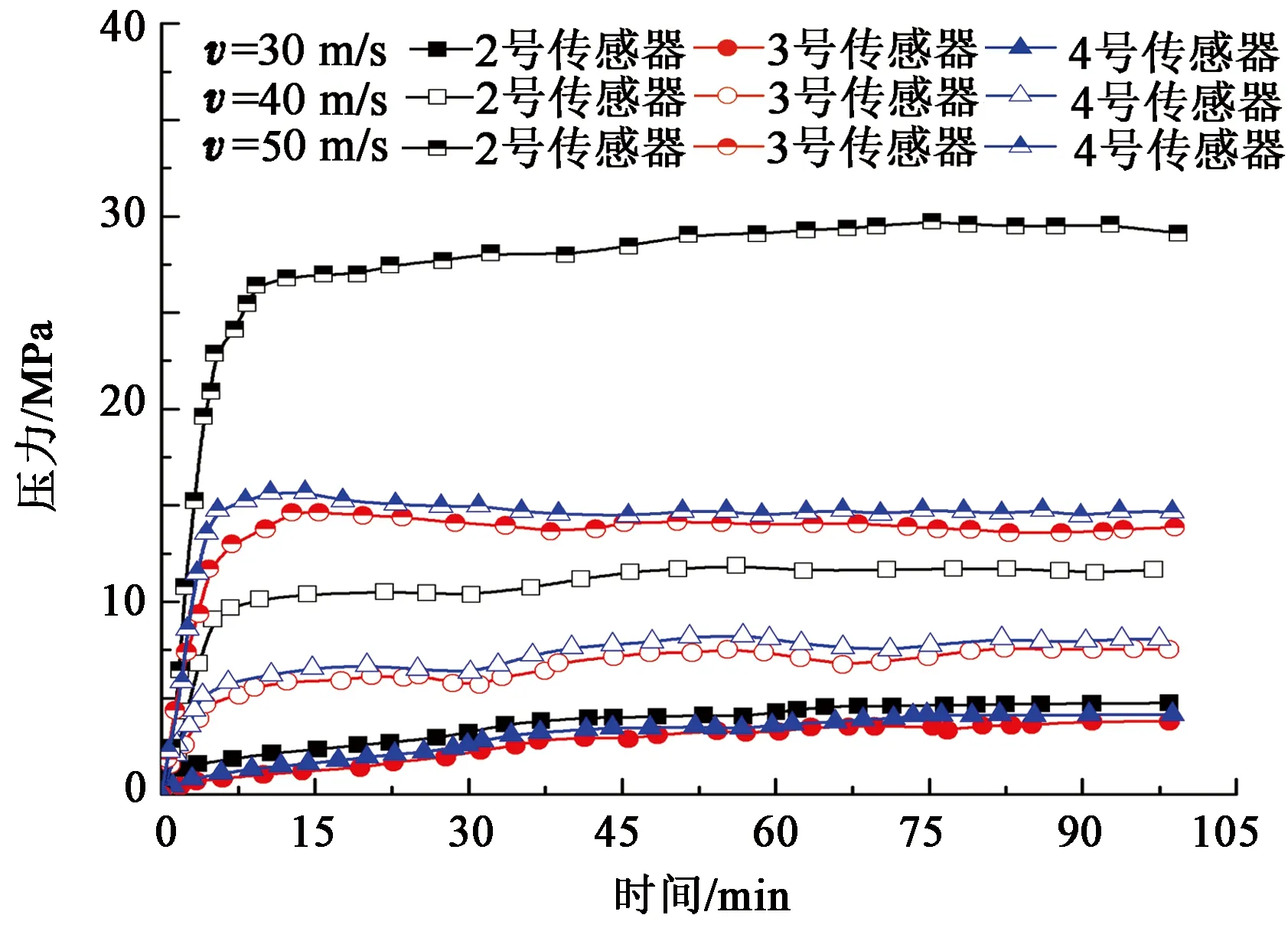

图7 金属网筛管试样试压力变化Fig.7 Variation of pressure with time for metal mesh screen

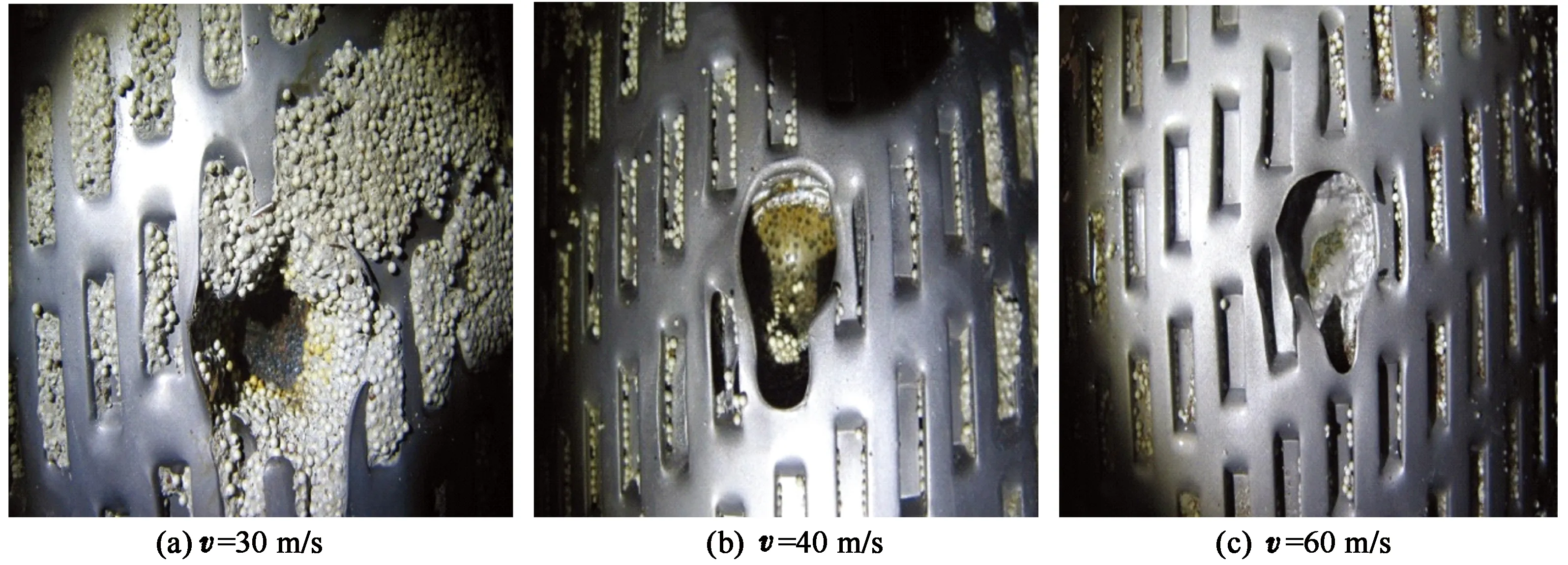

流速与产量、筛管冲蚀情况紧密相关,通常随着流速增大,筛管破坏程度增大,冲蚀孔径、孔深都增加。为了加快堵塞和冲蚀的进程,提高试验速度,试验中控制喷嘴流速要远大于实际工况的速度。流速通过换用5、4和2.9 mm喷嘴,对应的流速分别为30、40及50 m/s,可以分析不同流速下星孔筛管和金属网筛管的冲蚀破坏情况。图7为单孔冲蚀试验中不同流速下不同位置的压力变化情况。不同速度条件下,压力因排量的波动存在小范围波动;分流头压力(2号传感器)随时间逐渐上升,分流头压力(2号传感器)和罐内压力(3、4号传感器)的压差随着速度的增大而增加。筛管试验中的返出液中含有细砂,拆卸装置后,发现筛管金属网筛管护罩冲坏,金属网冲蚀损坏,基体出现冲孔,旁边筛缝冲大,铁皮孔与底孔相联,冲蚀点的最大护罩冲蚀孔径为18 mm,最大基体冲蚀深度为3.5 mm,最大基体冲蚀深度为13 mm,如图8所示。筛管的破坏说明通过喷嘴后的高速流体可与砾石充填层掺混形成磨料射流,对筛管产生较强的冲蚀破坏,随着喷嘴流体流速的增大,对筛管的冲蚀破坏能力增强。并且入罐喷射流体达到一定速度时,可扰动砾石充填层,筛管堵塞越严重,扰动掺混形成的磨料射流冲蚀破坏能力越强。

图8 金属网筛管清水冲蚀情况Fig.8 Water erosion characteristics of metal mesh screen

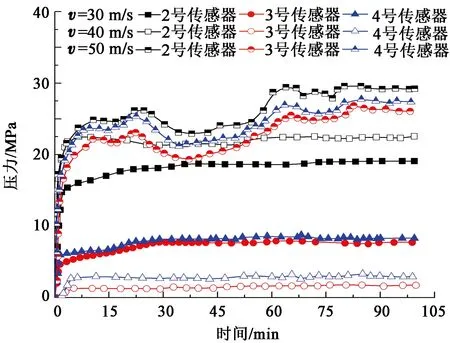

相同条件下,星孔筛管的冲蚀结果与金属网筛管不同。由于星孔筛管过滤件的分布与金属网筛管相比,具有不均匀及不规则的特性,因此冲蚀效果也因冲蚀部位是否正对过滤件而不同。冲蚀点为筛管的基管部分时,分流头压力(2号传感器)和罐内压力(3、4号传感器)都比较平稳,且两个压力之差比较大,速度越大,压差越大,拆卸装置后发现冲蚀点出现锥形坑眼;当速度为50 m/s时,星孔筛管被携砂流体冲破,分流头压力(2号传感器)与罐内压力(3、4号传感器)之差较小,如图9所示。当冲蚀点为筛管过滤件时,分流头压力(2号传感器)波动幅度比较大,罐内压力(3号传感器)与入口压力差距很小;冲蚀过程中存在漏气声,返出液中含有大量陶粒及砂粒,部分陶粒破碎呈粉末状;拆卸装置后发现,星孔筛管护板、2层护网及金属棉全部射穿,形成锥形孔,最大孔径约20 mm,如图10所示。基体的最大冲蚀孔径为25 mm,最大冲蚀深度为6.5 mm,冲蚀过滤件处最大冲蚀孔径达到20 mm。

图9 金属网筛管试样单孔清水试验压力变化Fig.9 Variation of pressure with time in single hole water test of mental mesh screen

图10 星孔筛管冲蚀情况Fig.10 Erosion characteristics of stars screen

3 防砂井冲蚀机制

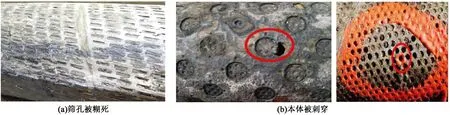

防砂井生产过程中,如果固相颗粒不能顺利通过挡砂层,会附着或侵入挡砂层内部,如无法排出则会造成挡砂层局部渗透率降低,形成堵塞或造成防砂管刺穿失效,进而严重影响油水井生产,如11图所示。通过现场取出的防砂筛管和堵塞过程模拟试验研究,防砂井筒堵塞过程中存在流体非均匀流动机制和筛管冲蚀机制。

对于试验模拟的砾石充填机械筛管防砂,固相颗粒(磨料)进入挡砂介质内部,由于挡砂介质的非均质性和不规则性造成挡砂介质孔隙的不规则,导致进入其内部的固相颗粒难以排出,并且固相颗粒在挡砂介质内部的分布也具有不均匀性,不同位置的挡砂介质堵塞程度差别非常大,形成不均匀堵塞。固相颗粒堵塞挡砂介质造成挡砂介质的渗透率改变,堵塞的不均匀性会使渗透率存在差异,导致流体的非均匀流动。堵塞部位渗透率极低,流体无法通过,未堵塞部分过流流速增大,造成流体流动出现极大的不均匀性,如图12所示。在试验过程中防砂管与套管壁环空有砾石充填情况下,不同射孔孔眼部位的砾石充填层内的渗流压力分布不均匀,即使星孔筛管同一滤砂元件相邻单元孔也存在堵塞和未堵塞现象,筛管过滤介质堵塞存在不均匀特点,如图13所示。

图11 井下取出的失效筛管Fig.11 Plugging and erosion of downhole screens

图12 星孔筛管不均匀堵塞机制Fig.12 Mechanism of non-uniform blockages of stars screen

油气井防砂使用的机械筛管多种多样,但是其挡砂介质主要分为多层滤网类、割缝缝隙类、金属棉类和颗粒类等。挡砂介质的实质为固相多孔介质,具有一定的孔隙度和渗透率的多孔介质,多孔介质的性质决定了其允许流体通过的能力和挡砂性能。防砂井挡砂介质的堵塞物主要为固相颗粒,主要来源包括地层细粉砂、黏土泥质、钻完井过程中的固相污染物、原油中的胶质沥青质以及生产过程中形成的有机垢和无机垢等。固相堵塞物组成更加复杂,挡砂介质的不均匀性由于各种因素影响更大,堵塞过程中受到堵塞物成分、油井产量、出砂速度、原油黏度等因素的影响,防砂井的堵塞不均匀性和复杂性更加显著。

由于堵塞的非均性,堵塞部位流体无法通过,邻近的未堵塞部位筛管过流流速增大,携砂流体流动时的磨蚀作用会造成筛管过滤介质穿孔。此外,射孔孔眼流体流速较高时,清水可与充填层的砂粒掺混,形成磨料射流冲击正对射孔孔眼处的防砂管,造成防砂管本体或过滤介质冲蚀破坏,甚至穿孔。随着流体流速的增大,对筛管的冲蚀破坏能力增强,如图14所示。

图14 筛管冲蚀现象Fig.14 Sand screen erosion during test

4 结 论

(1)不同射孔孔眼部位的砾石充填层内的渗流压力分布不均匀,即使星孔筛管同一滤砂元件相邻单元孔也存在堵塞和未堵塞现象,筛管过滤介质堵塞存在不均匀特点。

(2)筛管堵塞具有非均性,堵塞部位流体无法通过,邻近的未堵塞部位筛管过流流速增大,携砂流体流动时的磨蚀作用会造成筛管过滤介质穿孔。此外,射孔孔眼流体流速较高时,清水可与充填层的砂粒掺混,形成磨料射流冲击正对射孔孔眼处的防砂管,造成防砂管本体或过滤介质冲蚀破坏,甚至穿孔。随着流体流速的增大,对筛管的冲蚀破坏能力增强。地面模拟试验结果与井下取出失效防砂管特征吻合。

(3)砾石充填层陶粒粒径和携砂流体的流速对防砂筛管的冲蚀破坏程度有较大影响,砾石充填层陶粒的粒径增大,筛管挡砂层和砾石充填层堵塞的非均匀程度降低,携砂流体可经更大范围的滤砂层通过,携砂流体流速较低,筛管冲蚀破坏时间较长。当砾石充填层堵塞严重时,清水与砾石充填层砂粒掺混形成的磨粒射流冲蚀能力增加,筛管损坏时间缩短。在相同试验条件下,金属网筛管比星孔筛管具有更好的抗堵塞能力。