航空发动机热障涂层的主要失效模式

■ 唐诗白 荆甫雷 / 中国航发研究院

为了最大程度地提升发动机的性能和效率,热障涂层通常在燃气温度超过无涂层涡轮叶片耐温能力的环境下使用,涂层一旦失效,就会迅速导致构件的烧蚀和断裂。因此,研究热障涂层系统的失效模式及损伤机理,进而合理地评估涂层疲劳寿命,对发展热障涂层应用技术有重要意义。

现代航空发动机要求涡轮叶片具有承受1340~1550℃甚至更高温度的能力,且必须在复杂的工作环境和整个服役期间保持足够的强度。目前,涡轮叶片普遍采用铸造镍基单晶高温合金,结合复杂冷却结构以及热障涂层(Thermal Barrier Coating,TBC)的方法达到所要求的构件寿命。热障涂层在叶片基体合金与高温燃气间提供隔热层和抗氧化层,从而提高部件抗高温腐蚀能力,在当前使用温度下延长叶片服役寿命;同时也可以提高基体材料的工作温度,在保持叶片原有设计的基础之上,减少冷却空气用量,显著改善发动机性能。由于热障涂层对提高涡轮叶片综合服役性能有着得天独厚的优势,已成为研制先进航空发动机的关键技术之一。

图1 热障涂层失效模式

在纯净的燃气环境中,热障涂层耐久性主要由黏结层-陶瓷层界面热生长氧化层(TGO)决定。然而,并不是所有的燃气环境都是纯净的,硫酸盐或玻璃质灰尘(CMAS)的熔融沉积侵入热障涂层微结构会显著降低涂层寿命;热障涂层柱状晶的烧结也会加速其剥落;热障涂层的另一失效模式为颗粒冲击引起的侵蚀、挤压或外物损伤(FOD),主要出现在高压涡轮叶片的前缘部位;此外,高温下黏结层蠕变强度很低,当叶尖速度和温度较高时,厚的热障涂层可能会从叶尖滑脱。本文以在涡轮叶片中广泛应用的电子束物理气相沉积(EB-PVD)热障涂层为例,对上述失效模式(如图1所示)进行讨论。

氧化

在黏结层-陶瓷层界面,氧化生成的以Al2O3为主的TGO是影响热障涂层寿命的主要损伤模式。TGO引起的EB-PVD热障涂层失效机理分为以下三类。

机理Ⅰ:TGO-黏结层界面开裂。热障涂层在冷却过程中,由于热膨胀系数的差异,TGO承受着较大的面内压缩应力,并在TGO-黏结层界面波峰处诱发了促使涂层界面产生分离的面外拉应力,随着TGO厚度的增加,拉应力逐渐增大,最终引起界面开裂。

机理Ⅱ:陶瓷层-TGO界面开裂,断裂的TGO侵入黏结层。具体损伤过程:起初,TGO受到黏结层和陶瓷层的约束;在保持与黏结层和陶瓷层完全结合的同时,TGO生长变厚,并且由于蠕变变形,面内生长应力出现局部松弛现象;TGO生长引起面外位移逐渐增大,导致涂层中的部分柱状晶剥落;陶瓷层与TGO的初始断裂一般发生在黏结层晶界或其附近,此处对TGO表面生长的约束消失,其结果是后续的TGO屈曲(皱化)进入蠕变强度较低的黏结层或者TGO断裂并侵入黏结层。

机理Ⅲ:对于EB-PVD热障涂层,界面相对平坦且缺陷较少,在冷却时TGO承受极大的面内压缩应力(可达3GPa),可能导致热障涂层的大规模屈曲。

研究表明,热障涂层的氧化剥落主要涉及面内压缩应力和陶瓷层-高温合金界面韧性下降两方面原因。其中,面内压缩应力主要是由热障涂层系统中各层材料热膨胀失配以及TGO氧化生长引起的,而界面韧性下降则是与热激活氧化铝区生长相关的微结构演化和热循环引起的粗糙度演化联合作用的结果。

CMAS与硫酸盐沉积

在发动机的运行过程中,环境中的一些微粒(直径<10μm)的动能不足以对热障涂层产生机械冲击损伤,但会在叶片前缘和压力面形成沉积。EB-PVD 热障涂层的“陶瓷毯”(ceramic rug)柔性微结构,容易因沙石和盐粒分别产生玻璃质灰尘(CMAS,如氯化钙-氧化镁-氧化铝-硅酸盐)和熔融硫酸盐的表面沉积。

CMAS沉积现象时有发生。对于固定翼飞机,CMAS只是在特定的产生极高灰尘吞咽的航路中对发动机的寿命产生影响,而对于旋翼机发动机上的热障涂层的叶片,CMAS的损伤则更为广泛。此类飞机在较低的高度飞行,空气中存在更多的灰尘,并且也有可能需要在沙地起飞降落。另外,对于下一代低热导率热障涂层(具有更高的气路温度和更高的涂层热梯度),CMAS损伤也须重点考虑。在低高度巡航的海军型飞机发动机中,熔融硫酸盐沉积同样也会侵入热障涂层,进而产生相似的损伤,而在商用航空发动机和工业用燃气轮机中并未发现这一损伤模式。

从力学的观点看,CMAS与硫酸盐沉积会减少EB-PVD热障涂层的应变柔度,进而导致涂层在冷却过程中剥落。以传统的氧化钇部分稳定的氧化锆(YSZ)材料的热障涂层为例,当表面超过1240℃时,沉积会熔融并部分侵入“陶瓷毯”的微结构中,当表面上有足够的熔融CMAS和硫酸盐时,将会一直侵入热障涂层,直至达到低温后停止渗透,该温度接近于氯化钙-氧化铝-二氧化硅系统的最低共熔温度1170℃。CMAS玻璃和沉淀晶体充满“陶瓷毯”微结构中柱状晶之间的间隙,热障涂层会失去压缩柔量。

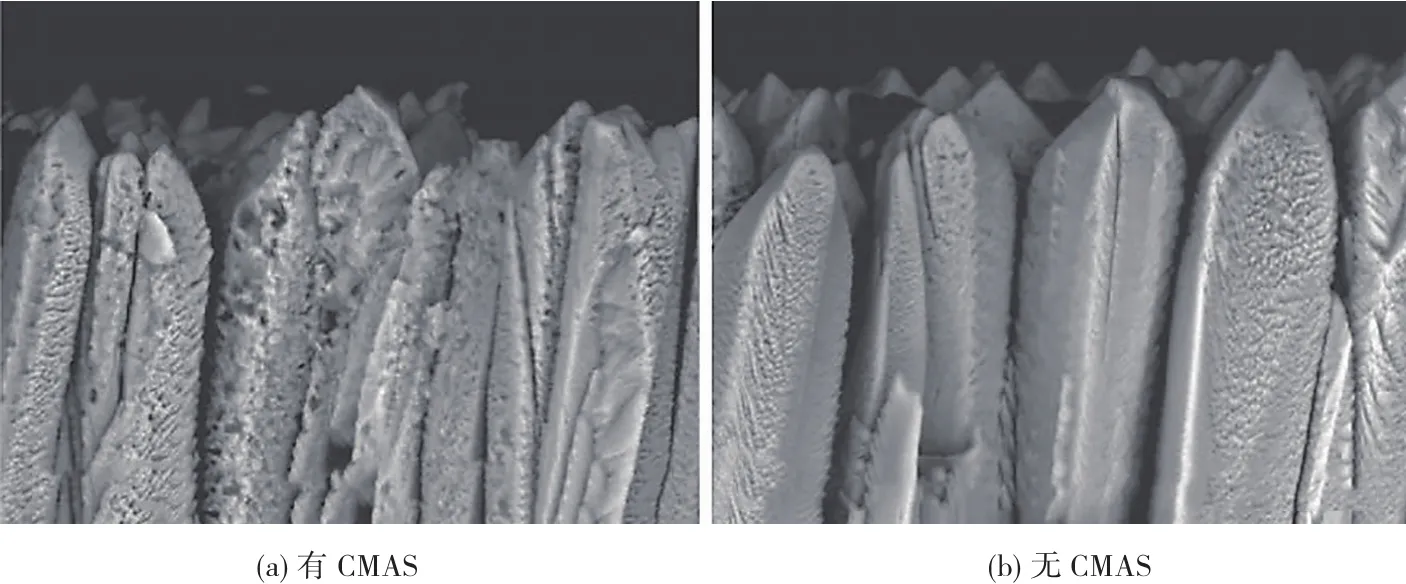

从化学的观点上看,CMAS与硫酸盐沉积对EB-PVD热障涂层的损伤可以看作是一种腐蚀形式。当涂层表面存在大量的沉积时,氧化钇从热障涂层扩散到熔融的沉积物中,引起YSZ中四方相向单斜相的转变。沉积同样会引起涂层的局部熔化以及随后的再沉淀,导致柱状晶微结构的损耗(如图2所示),还会增加热障涂层的腐蚀速率。

烧结

热障涂层的陶瓷柱状晶结构暴露在高温下会发生烧结,进而引起力学性能的变化。在高温期间,陶瓷层中每个柱状晶的羽毛状形貌逐渐消失并在相邻的柱状晶间形成“连接颈”(Necks),导致陶瓷层弹性模量增加(如图 3所示)。

图 2 1300℃在4h后柱状晶微结构对比

图4 颗粒冲击损伤示意图

图3 烧结引起的柱状晶微结构演化示意图

由于烧结程度的差异,微观应力和弹性模量沿着热障涂层厚度方向存在变化。上述变化同样会改变热障涂层的应变能释放率,从而影响其失效行为。烧结收缩首先发生在热障涂层的外表面,即温度最高的部位;相反,在黏结层界面上,热障涂层的收缩最小,并且由高温合金和黏结层承受。烧结的柱状晶簇收缩导致EB-PVD热障涂层中形成“泥滩”(mud flat)状裂纹。当晶簇的上表面收缩时,在晶簇边缘的柱状氧化锆晶粒受拉。例如,当在125μm厚的热障涂层内烧结产生一条半宽度4μm的“泥滩”状裂纹,其边缘的柱状晶拉伸应变为0.05%。柱状晶受拉引起TGO界面的面外拉力,可能会加速界面缺陷的形成和TGO的剥落。

颗粒冲击

发动机热端部件,尤其是高压涡轮叶片前缘部位的热障涂层极易受到高速颗粒冲击损伤,进而发生侵蚀与剥落。分析表明,对于叶尖速度500~600m/s的涡轮叶片,直径大于100μm的颗粒具有足够的动能引起涂层侵蚀,涡轮叶片前缘受到大于500μm的颗粒冲击则足以引起热障涂层从黏结层剥落。

颗粒冲击引起的损伤分为如下三种模式(如图4所示)。

模式Ⅰ:小颗粒侵蚀。损伤被限制在热障涂层的近表面区域,在冲击时相邻柱状晶开裂导致材料损耗,深度通常为10~20μm。裂纹在冲击颗粒下的弹/塑性界面处萌生。虽然冲击会在一定数目的柱状晶内产生裂纹(取决于柱状晶的相对尺寸和接触区域),但裂纹通常不会扩展穿过整个柱状晶。柱状晶的边界可抑制裂纹扩展。

模式Ⅱ:挤压损伤。该模式介于模式Ⅰ和模式Ⅲ之间,由小颗粒侵蚀或FOD引起,冲击引起明显的塑性变形和密实化,但冲击能密度在临界值以下,所产生的应力、应变不足以引起整个热障涂层内的断裂。

模式Ⅲ:FOD。由中低速度的大颗粒或高速的小颗粒冲击引起,特征为涂层的明显变形。其下限为挤压损伤,可能会带有冲击期间大应变产生的横向或剪切裂纹;其上限为出现大范围塑性变形和密实化。陶瓷层应变场与黏结层和TGO存在交互作用,在上述条件下,会出现剪切带,并向外和向下扩展,直至其在TGO界面处转向,在陶瓷层内产生平行于黏结层-TGO-陶瓷层界面的层离裂纹。在三种损伤模式中,FOD的危害性最大。

蠕变

黏结层材料的蠕变强度随温度升高而迅速降低,当高的黏结层温度与高的叶尖速度联合作用时,可能会出现厚的陶瓷层从涡轮叶片叶尖蠕变脱落。这一失效模式可以通过降低叶尖金属温度或降低陶瓷层厚度两种方式加以解决。

结束语

现代航空发动机要求涡轮叶片具有承受高温燃气的能力,目前普遍采用铸造镍基单晶高温合金,结合复杂冷却结构以及热障涂层的方法以达到所要求的构件寿命。由于热障涂层对提高涡轮叶片综合服役性能有着得天独厚的优势,已成为研制先进航空发动机的关键技术之一。因此,研究热障涂层系统的失效模式及损伤机理,进而合理地评估涂层疲劳寿命,对于发展热障涂层应用技术有重要意义。