浅谈胶辊胶圈制作与应用

魏佳力

(石家庄常山恒新纺织有限公司,石家庄 050035)

0 引言

纺纱过程中,胶辊在摇架的压力下产生弹性变形,并通过罗拉主传动的摩擦作用与罗拉组成牵伸钳口,形成一定的摩擦力界,从而能有效地握持须条,防止纤维的运动扩散,以保证牵伸的正常进行。随着纺织技术进步和发展,国内越来越多的纺纱企业以生产高附加值产品为导向,如生产混纺、化纤、色纺、加丝、麻纺、赛络纺、赛络集聚纺等产品,对胶辊、胶圈性能要求比普通产品更高。胶辊、胶圈应具有适当的硬度和弹性,耐磨性好,运行变形小,使用寿命长,抗缠防绕作用良好,耐油、耐老化和吸放湿性好等特性,还应选择合理的表面磨砺及处理工艺,才能使纱线质量、生产效率、生活稳定性及企业成本等有所改善[1-2]。

1 胶辊制作及要求

1.1 细纱胶辊制作流程及质量要求

1.1.1 铝套管胶辊

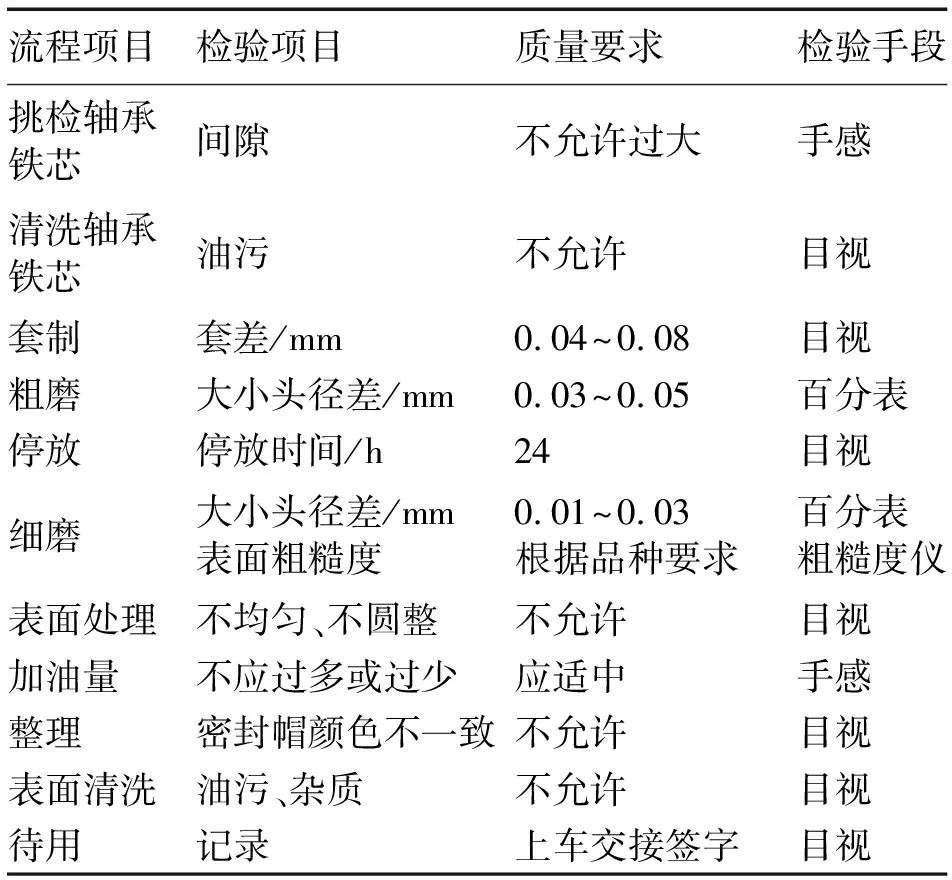

铝套管胶辊制作工艺流程及质量要求见表1。

表1 铝套管胶辊的制作工艺流程及质量要求

流程项目检验项目质量要求检验手段挑检轴承铁芯间隙不允许过大手感清洗轴承铁芯油污不允许目视套制套差/mm0.04~0.08目视粗磨大小头径差/mm0.03~0.05百分表停放停放时间/h24目视细磨大小头径差/mm表面粗糙度0.01~0.03根据品种要求百分表粗糙度仪表面处理不均匀、不圆整不允许目视加油量不应过多或过少应适中手感整理密封帽颜色不一致不允许目视表面清洗油污、杂质不允许目视待用记录上车交接签字目视

1.1.2 粗磨双层胶管

粗磨后,检验圆柱度较好的双层胶管制作胶辊的工艺流程及质量要求见表2。

1.1.3 未粗磨双层胶管

未粗磨双层胶管制作胶辊的工艺流程及质量要求见表3。此外,还有一种流程是在胶管套制之后直接压圆,粗磨,再压圆,再粗磨,停放流程后则相同,其要求与表3相同。

表2 粗磨后的双层胶管制作胶辊的工艺流程及质量要求

流程项目检验项目质量要求检验手段挑检轴承铁芯间隙不允许过大手感清洗轴承铁芯油污不允许目视套制套差/mm0.5~1.5目视压圆内壁气泡不允许手感粗磨大小头径差/mm0.03~0.05百分表停放停放时间/h24目视细磨大小头径差/mm表面粗糙度0.01~0.03根据品种要求百分表粗糙度仪表面处理不均匀、不圆整不允许目视加油量不应过多或过少应适中手感整理密封帽颜色不一致不允许目视表面清洗油污、杂质不允许目视待用记录上车交接签字目视

表3 未粗磨双层胶管制作胶辊的工艺流程及质量要求

流程项目检验项目质量要求检验手段挑检轴承铁芯间隙不允许过大手感清洗轴承铁芯油污不允许目视套制套差/mm0.5~1.5目视粗磨大小头径差/mm0.03~0.05百分表压圆内壁无气泡不允许手感粗磨大小头径差/mm0.03~0.05百分表停放停放时间/h24目视细磨大小头径差/mm表面粗糙度0.01~0.03根据品种要求百分表粗糙度仪表面处理不均匀、不圆整不允许目视加油量不应过多或过少应适中手感整理密封帽颜色不一致不允许目视表面清洗油污、杂质不允许目视待用记录上车交接签字目视

1.2 磨砺胶辊用砂轮的选用

1.2.1 粗磨胶辊

粗磨胶辊可选用粒度为60号的大气孔砂轮,磨削量为0.2 mm~0.3 mm;磨削量过大,胶辊的磨砺热量不易散发,会使砂轮热胀冷缩或表面损伤,磨砺尺寸难以掌握;如磨削量大于磨床限量,则有可能导致胶辊接触砂轮后回转不灵以至啃伤。

1.2.2 细磨(精磨)胶辊

细磨(精磨)胶辊可选用粒度为80~100号的大气孔砂轮,磨削量为不大于0.2 mm;磨砺速度要慢,磨后胶辊表面光而不亮,手感柔而不粘,上车涩而不划手,纺纱爽而不缠花。普通环锭纺用胶辊表面粗糙度Ra值一般为0.6 μm~0.8 μm,集聚纺用胶辊表面粗糙度Ra值为0.8 μm~1.0 μm。

1.3 胶辊表面处理

1.3.1 胶辊表面热处理

胶辊表面用涂料处理时,一般渗透层厚度约为0.2 mm。在施涂料前,应先对胶辊进行热处理,利用热胀原理以增大渗透层,一般约可渗透为0.3 mm,不仅提升防缠绕作用,还延长使用寿命。热处理胶辊时涂料用量不宜过多,涂层应薄且均匀,上涂料速度要快(因涂料的渗透力强,速度过慢会导致渗透涂层不匀),以减少胶辊间差异,达到表面光而不亮、爽而不绕、燥而不脱的要求。尤其精梳、并条胶辊应在磨砺刚完成、胶辊表面有一定温度时,及时进行涂料处理的效果更佳。

当胶辊间与车间温湿度差异较大时,胶辊应在烘房内预热0.5 h后再上车;若无烘房,可将胶辊提前放在车间内恒温0.5 h后上车使用,以减少开车时缠花或粘带问题。

1.3.2 胶辊表面涂料处理

胶辊表面涂料处理方法有生漆处理、化学处理和酸处理等,其目的是在胶辊表面增加一层覆盖物或通过对化学键的破坏使其在胶辊表面形成低分子链氧化层,适纺性更强。

胶辊经涂料处理后的动摩擦因数增大,有利于对纤维的握持及改善成纱条干均匀度,但摩擦因数过大,易产生静电致使胶辊绕花增加,影响生产生活。实践表明,混纺或化纤品种用胶辊表面处理时,应充分考虑所纺纤维的性能,选择吸放湿性能、抗静电性能及耐磨性强的涂料,通过合理配比和化学反应,将胶辊表面的空隙填满,使胶辊表面光滑细腻、涂层牢固,达到光、滑、爽、燥的要求,以提高胶辊适纺性能,减少缠绕,稳定生产生活,改善成纱质量并能延长胶辊寿命[3-4]。

如OASIS型涂料渗透性强,施于胶辊表面的涂层均匀度高,在使用板涂处理时可很好地降低机械波;处理后的胶辊,在保证抗静电、高耐磨特性外,表面手感发涩可降低牵伸不开、出硬头的概率;且处理后的胶辊表面不起膜,在纺纱指标允许的情况下,可将涂料配比浓度增大,达到延长胶辊使用寿命的目的,尤其适纺细号化纤及包芯纱等高耐磨品种。

1.3.3 胶辊表面紫外线光照处理

经紫外线光照处理后的胶辊表面粗糙度Ra值小,结构紧密,成纱条干均匀度有所提升。大量试纺表明,如果涂料处理和紫外线光照相结合,能更好地提升防静电效果,尤其对条干CV值及粗、细节改善明显;但如果摇架压力不足,这种双重处理会增大牵伸不开的概率。

2 胶辊纺纱应用体会

2.1 胶辊硬度与加压力选择

一般而言,邵尔A硬度为63度~72度的低硬度高弹性胶辊,73度~82度为中硬度中弹性胶辊,83度以上为高硬度低弹性胶辊。

在相同加压情况下,低、中硬度胶辊钳口握持面的长度比高硬度胶辊的长,从而有利于握持纤维;纺纱时应采取适当加压力(不宜过大),采用小隔距、紧钳口工艺,纺纱效果好且有利于减少机械磨损及能源消耗;而使用低硬度高弹性胶辊纺纱能显著改善牵伸罗拉钳口的握持性,对改善成纱条干水平、降低纱疵有显著效果。原料及纺纱号数不同,纺中号混纺或纯化纤品种时,应选用邵尔A硬度为68度~75度胶辊,对提高成纱质量、延长使用寿命、改善生产生活有利。

2.2 前纺胶辊硬度选择

2.2.1 精梳工序

精梳机速度不同,选用的分离胶辊和牵伸胶辊硬度也应不同,具体见表4。

表4 精梳机不同速度选用的胶辊硬度

精梳机速度/(Nip·min-1)邵尔A硬度/度分离胶辊牵伸胶辊≤3006670300~4007073≥4007380

2.2.2 并条工序

并条机输出速度不同,选用胶辊硬度也应不同,具体见表5。

表5 并条机不同输出速度的胶辊硬度

并条输出速度/(m·min-1)邵尔A硬度/度≤300约80300~400约82≥400约85

2.2.3 粗纱工序

粗纱品种不同,选用胶辊硬度不同:纺纯棉选用邵尔A硬度约73度的胶辊,而纺粘胶、涤棉差别化纤维则选用邵尔A硬度约为80度的胶辊。

2.3 不同硬度胶辊纺纱质量对比

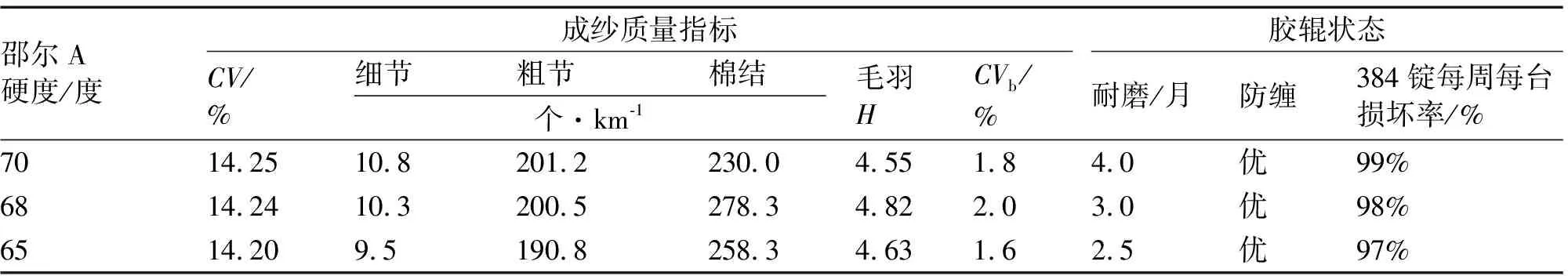

同锭、同粗纱条件下,纺211 C/T 14.6 tex色纺品种,采用同厂制造的3种不同工艺加工处理的不同硬度胶辊,其成纱质量及胶辊状态对比见表6。

3 胶圈

3.1 胶圈质量要求及检测

胶圈质量要求及检测方法见表7。

表6 3种不同硬度胶辊的成纱质量及胶辊状态对比

邵尔A硬度/度成纱质量指标胶辊状态CV/%细节粗节棉结个·km-1毛羽HCVb/%耐磨/月防缠384锭每周每台损坏率/%7014.2510.8201.2230.04.551.84.0优99%6814.2410.3200.5278.34.822.03.0优98%6514.209.5190.8258.34.631.62.5优97%

表7 胶圈质量要求及检测方法

项目允许偏差a/mm检查方法胶圈内周长(d为38~75)a±0.6普通计量器具胶圈宽度 0-0.5普通计量器具同只胶圈厚度(d>38)a±0.03百分表同台胶圈厚度差异0.05百分表胶圈两端不平齐、露线不允许目视,露线2 mm以内不计胶圈表面不光洁不允许目视、手感 注:a按照FZ/T 93050—2017《纺纱机械用胶圈》。

3.2 胶圈选用要点

采用双胶圈牵伸,应选择具有较低硬度、较好弹性的胶圈,使须条表面的被包围状态好、胶圈钳口密合性好、横向摩擦力界分布均匀,以有利于对纤维的握持控制和延长胶圈的使用寿命。胶圈弹性搭配应采用上圈高下圈低、外层高内层低的原则,而硬度则采用上软下硬、外层软内层硬的搭配原则。为缩短胶圈走熟期,防止胶圈运行不稳造成牵伸不开、打顿、后区须条打弯等问题产生,通常采用上新下旧或上旧下新的搭配使用原则。

上胶圈的摩擦因数应略大于下胶圈,而下胶圈内表面摩擦因数决定着摩擦力,所以其内表面摩擦因数应适宜,外表面则应尽量小。若胶圈外表面摩擦因数较大,则会增加静电而使胶圈表面发涩,致使纱条表面纤维散乱,呈毛茸状,且飞花增多、产生缠绕与积花,胶圈粘附的纤维在牵伸时被须条带走形成粗节。

胶圈内层摩擦因数较大时,其通过销子处产生的摩擦阻力致使胶圈颤动以致上、下胶圈间隙发生变化,造成牵伸纱条粗细不一、影响成纱条干均匀度。内花纹胶圈可使胶圈内层表面与中罗拉表面的摩擦力适当加大,又能在销子表面作自由平滑运转,对防止中罗拉与胶圈的滑溜、呆滞、吊圈、跑偏等问题起改善作用,对胶圈在牵伸过程中的稳定性极为有利。因内花纹胶圈的滑溜率小、耐磨性能优于平面胶圈,所以使用寿命长、损耗率低。应注意的是,使用内花纹胶圈时应注意下胶圈厚度与罗拉直径之间的关系,如罗拉直径为27 mm,当胶圈的整体厚度大于1 mm时,张力过紧可能会出现后区须条打弯而造成上、下胶圈不同步问题,这是由于花纹会增加胶圈厚度所致。

胶圈宽度一般以比胶圈张力架或上销架窄0.75 mm~1.00 mm为佳。过窄,两边易嵌入飞花,影响胶圈的正常回转;过宽,则胶圈在运转中易同胶圈架碰撞摩擦,造成胶圈回转不灵、打顿,上销卡住抖动等问题。

实践应用中按“上圈薄、下圈厚”进行配置使用,能充分发挥胶圈的弹性、有利于摩擦力界的均匀分布。上、下胶圈总厚度约为2 mm,上胶圈厚度宜为0.85mm~0.90mm,下胶圈厚度宜为0.90mm~1.20 mm,同台偏差应不大于0.05 mm,同只偏差应不大于0.03 mm。

4 胶辊胶圈的维护保养

胶辊、胶圈运行使用一段时间后,会出现表面粗糙、起槽、断裂、破损,以及沉积有棉蜡、糖分、油脂等问题,导致其摩擦因数增大,不仅影响正常运行,还会造成纱疵和断头增多的问题。

为保证成纱质量和生产生活的稳定,使胶辊、胶圈处于良好状态,必须按照周期对其进行调换、清洗和保养,使胶辊、胶圈表面清洁,弹性得到恢复(弹性恢复须停放15 d~30 d),防止运转疲劳和早期老化龟裂;还应注意避光存放、避免静止状态下曝光,防止再次上车使用时出现机械波等质量问题。

同锭、同粗纱条件下,纺SY 23 C 14.6 tex色纺品种,胶辊使用约10 d,表面清洗前后的成纱质量对比见表8。

表8 胶辊表面清洗前后成纱质量对比

指标CV/%-50%细节+50%粗节+140%棉结+200%棉结个·km-1毛羽HCVb/%清洗前14.433.3173.3998.0200.44.624.2清洗后14.250.8153.7953.3191.34.552.8

由表8数据可知,色纺品种在机清洗胶辊后,纱疵、锭间差异显著改善。

5 结语

胶辊、胶圈是纺纱牵伸的重要器材,其性能质量直接关系到车间纺纱质量和生产生活的稳定。纺纱企业不仅要选用高效优质的胶辊、胶圈,更要配套适合的磨砺工艺、表面处理工艺及相应的周期管理措施,才能满足棉纺环锭细纱机高速化、自动化的生产要求。