某热煨弯管开裂原因分析

李丽锋,张 哲,常大伟,朱丽霞,武 刚,张庶鑫

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油大学(华东) 山东 青岛 257061; 3.中国石油新疆油田公司 新疆 克拉玛依 834000;4.中国石油西气东输管道公司 上海 200000)

0 引 言

弯管是油气管道的重要组成部分,通常用于改变线路方向或改善线路局部钢管的受力状态[1],在油气管道工程中普遍采用。相比直管,弯管往往承受更复杂的应力和苛刻的工况,其失效风险因而随之增加,是管道中的相对薄弱点[2-3]。失效案例统计表明[3-5],油气输送用弯管主要失效原因包括热煨工艺不当、原材料缺陷及服役环境等三大类,其中热煨工艺不当主要引起管体组织异常(如存在马氏体组织)和铜污染,原材料缺陷主要指弯管存在大型夹杂和母管焊接缺陷,服役环境主要指表面腐蚀、冲蚀和其他附加载荷等。弯管失效可造成油气泄漏和输送中断,甚至会导致燃烧和爆炸事故,威胁公众生命、财产与环境安全。因此,弯管的失效原因与控制也应引起特别关注。

2018年5月,某油田采气厂发生弯管开裂失效,造成天然气泄漏和输送中断,严重影响管道安全生产运行。该管道输送介质为天然气,泄漏前已服役2年,正常工作压力位于5.3 MPa和5.6 MPa之间,温度位于10℃与15℃之间,失效弯管母管为无缝钢管,材料牌号为16Mn,规格为Φ114.3 mm×5 mm,母管交货状态为正火态,热煨制温度为900~1 000 ℃,局部加热生产方式,冷却方式为水冷,淬火态交货,且出厂前磁粉、超声探伤均合格。为防止类似弯管失效再次发生,本文依据SY/T 5257—2012《油气输送用钢制感应加热弯管》[6]、GB 6479—2000《高压化肥设备用无缝钢管》[7]和相关失效理论,通过开展理化性能测试、断口宏观和微观分析等试验,分析了弯管开裂失效原因,并对失效弯管材料进行了回火和正火热处理后的性能研究,为现场安全管理提供了决策依据。

1 宏观分析与无损检测

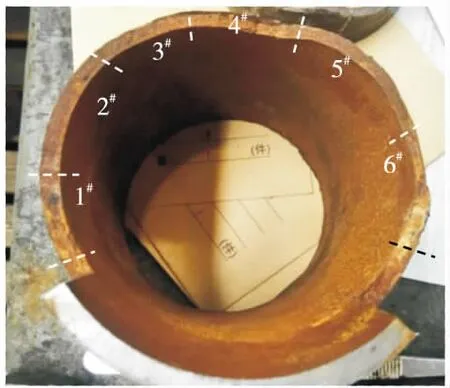

开裂弯管宏观形貌如图1所示,裂纹沿管体环向开裂扩展,其开裂长度约300 mm,开裂部位位于弯管的弯曲段,裂纹止于内弧侧,裂纹两侧边缘处管体金属未见明显的塑性变形和腐蚀损伤现象存在。采用MX-5型超声测厚仪对失效弯管壁厚测量结果表明,裂纹处壁厚测量值与相对应其他位置未见异常。弯管外表面100%磁粉和超声波探伤检测结果表明,除管体泄漏点部位存在裂纹外未见有其他表面裂纹,也未发现超标缺欠。

图1 开裂弯管宏观形貌

2 断口形貌分析

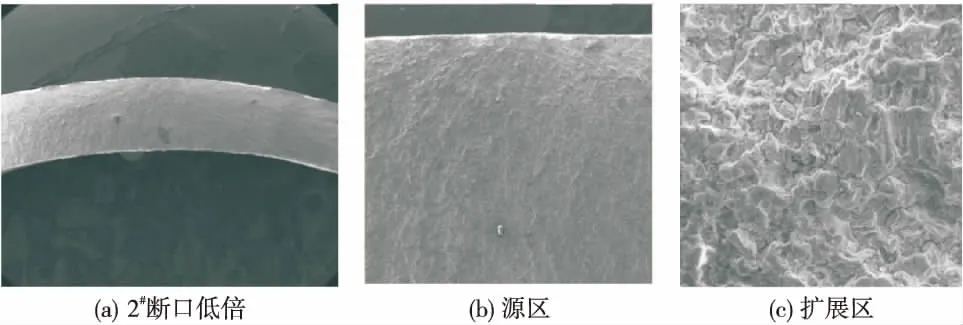

失效弯管宏观断口形貌如图2所示,断口表面存在黄色浮锈,靠近其内外表面处未见明显的腐蚀、壁厚减薄和局部塑性变形现象,断口相对平坦,呈脆性断裂特征。按照图2所示进行线切割,采用丙酮和醋酸纤维将断口清洗后,在TESCAN-VEGAⅡ型扫描电子显微镜下对1#~6#断口进行微观形貌观察,结果表明:1)1#、3#、4#、5#和6#断口低倍下均可见人字纹形貌,如图3所示,并指向2#断口方向,且存在不同程度的剪切唇,剪切唇断口呈现韧窝形貌,可判断1#、3#、4#、5#和6#断口晚于2#断口平坦区开裂;2)断口平坦区存在低倍下人字纹形貌并指向源区,如图4(a)所示,源区呈现放射状形貌,如图4(b)所示,并收敛于外壁,源区和扩展区断口主要呈解理形貌,局部呈沿晶断裂和二次裂纹形貌,如图4(c)所示;3)从断口形貌来看,弯管开裂为脆性断裂,断裂起源于外弧侧与中性区之间的外表面,并向内表面扩展。

图2 开裂弯管断口宏观形貌

图3 5#断口低倍形貌

图4 2#断口源区和扩展区微观形貌

3 金相分析

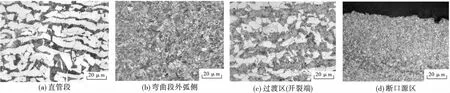

采用MEF4M金相显微镜及图像分析系统,分析了失效弯管不同部位和断口源区金相组织,如图5所示。

图5 开裂弯管金相组织

结果表明:直管段组织为珠光体和铁素体,见图5(a)所示,属管线钢的常见组织,而弯曲段外弧、内弧、中性区主要以马氏体组织为主,见图5(b)所示。过渡区(开裂端)可明显观察到直管段向弯曲段组织的变化,见图5(c)所示。源区断口组织为马氏体组织,未见组织变形,见图5(d)所示。上述弯管不同部位的金相组织特征说明弯管弯曲段的马氏体组织是弯管热煨时产生的。

4 理化性能测试

4.1 化学成分分析

采用ARL4460直读光谱仪对在开裂位置附近取样进行了化学成分分析,结果见表1。从表1可知,失效弯管的化学成分符合GB 6479—2000对16 Mn钢的要求。

表1 16Mn钢的化学成分(质量分数) %

4.2 拉伸性能测试

由于管径较小,加工受限,仅对弯管过渡区进行了拉伸性能测试,依据标准GB/T 228.1—2010,试验设备为UH-F 5305型拉伸试验机。拉伸试样取全壁厚板状纵向试样,试样尺寸为300 mm×25 mm,标距内长度为50 mm。试验结果表明,屈服强度Rt0.5为460 MPa,大于标准最小要求值320 MPa;抗拉强度为653 MPa,接近标准要求的抗拉强度接近上限制670 MPa;断口伸长率为20%,小于标准要求值21%,不符合GB 6479—2000中16Mn钢的拉伸性能要求。

4.3 夏比冲击试验

依据标准GB/T 229—2007,采用PIT752D-2型冲击试验机,对失效弯管进行了夏比冲击吸收能量测试。试验温度为0 ℃,取纵向试样,V型缺口方向垂直于钢管表面,尺寸为5 mm×10 mm×55 mm。转化为全尺寸(10 mm×10 mm×55 mm)冲击试验结果见表2。从表2可知:直管段冲击吸收能量可符合GB 6479—2000的要求;过渡区(未开裂端)、弯曲段外弧侧、内弧侧和中性区、开裂位置的冲击吸收能量均不满足SY/T 5257—2012的要求,弯曲段冲击吸收能量明显低于直管段的冲击吸收能量。

4.4 硬度测试

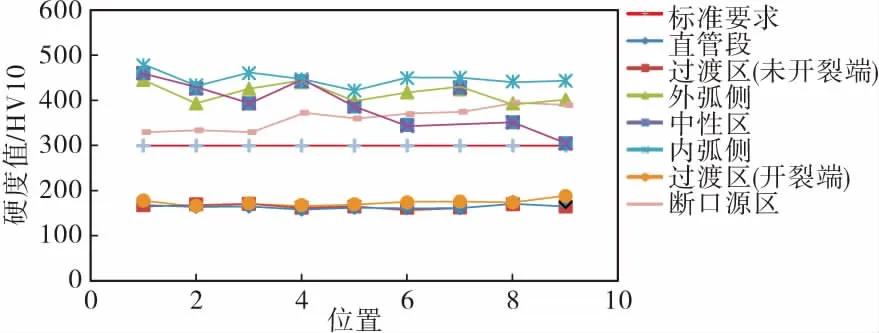

依据标准GB/T 4340.1—1999,采用KB 30BVZ-FA型硬度测试仪,对失效弯管不同部位和断口源区进行了维氏硬度测试,测试结果如图6所示。从图6可知,弯曲段、断口源区硬度值显著高于直管段和过渡段的硬度值,超出了SY/T 5257—2012中对B级弯管硬度值不超过300 HV10的要求。

表2 全尺寸试样的冲击吸收能量

图6 开裂弯管硬度测试结果

5 分析与讨论

管道失效往往与管材质量、施工质量、介质腐蚀以及外力干扰有关。该弯管外表面未见明显的腐蚀痕迹,内部虽然输送的是未经集气站生产分离器分离水后的天然气,但开裂部位也未见明显的内腐蚀,同时壁厚检测结果也未见明显的厚度减薄现象,弯管运行压力和运行温度属正常运行范围,弯管开裂部位无明显的外力破坏迹象。因此,可判断该弯管开裂失效与管材质量密切相关。

理化性能测试结果表明,该弯管直管段的化学成分、全截面硬度和冲击性能均符合GB 6479—2000对16Mn钢的性能要求,金相组织为珠光体和铁素体,属正火态的常见组织。而弯管从过渡区开始出现少量马氏体到弯曲管内弧、外弧和中性区均以马氏体组织为主,说明弯管制造过程中产生的马氏体组织,其性能测试结果不能满足标准要求。马氏体组织具有高强度、高硬度的特性,但冲击韧性很差,失效弯管的理化性能测试结果也给以印证。

弯管开裂需材料性能、缺陷和载荷3个因素共同作用。如果弯管表面存在起裂源,在服役载荷作用下一旦起裂,脆性的马氏体组织会很快扩展并呈现脆性开裂。断口分析结果表明,该弯管开裂起源于外表面,从外表面向内表面扩展,呈脆性断口特征。另外弯管开裂部位正好安装于立管与弯管水平连接的部位,同时弯管管体裂纹位于外弧侧与中性区中间,该部位属于弯管轴向应力较高的位置,可为起裂提供载荷条件。但总的来说,弯管开裂主要由于弯曲段存在硬而脆的马氏体组织,使弯管的抗脆性断裂能力严重下降所致。

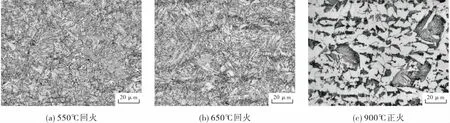

失效弯管交货态为淬火态,弯管热煨制采用喷水急速冷却方式成型,这种工艺致使热煨区材料从AC3点以上,以较大的过冷度急速冷却到Ms点以下,对于正火材料形成大量的硬而脆的马氏体组织,这正是泄漏弯管的弯曲段存在马氏体组织的原因所在。为此,本文对失效弯管弯曲段材料进行了550 ℃、650 ℃的回火和900℃的正火热处理(保温1 h后空冷),金相组织由淬火态马氏体组织转变为回火索氏体+少量贝氏体、回火索氏体、珠光体+铁素体,见图7所示,硬度明显下降,见图8所示,冲击吸收能量大幅提高,见图9所示,性能明显得到改善,可满足弯管标准性能要求。因此,对于选用正火钢材用水冷却煨制的感应加热弯管,应在水冷后进行正火或回火热处理[1]。为确保失效弯管所在管道安全运行,应对同批次弯管及时定位、排查并消除隐患,建议采用无损检测技术确定是否存在裂纹型缺陷,对存在裂纹的弯管及时更换,而对无裂纹的弯管,建议在安全条件具备的条件下,可利用在线热处理进行抢修[1],以防止弯管开裂失效再次发生。

图7 热处理后金相组织

图8 重新热处理后硬度测量结果

图9 热处理前后冲击韧性试验结果

6 结论与建议

1)弯管热煨工艺不当,弯曲段形成硬而脆的马氏体金相组织是弯管发生脆性开裂的主要原因。

2)建议对选用热煨制水冷却方式成型的正火钢感应加热弯管进行正火或回火热处理,且加强弯管质量检验,确保弯管各项性能指标符合相关标准和技术规格书要求。

3)建议对同批次弯管及时定位、排查并消除隐患,对检测出含裂纹缺陷的弯管及时换管,对无裂纹缺陷的弯管可在安全条件具备的条件下,利用在线热处理进行抢修。