蒸汽吞吐稠油井降回压探索与实践

刘如杰,李燕敏

(中油辽河油田公司曙光采油厂 辽宁 盘锦 124109)

0 引 言

X作业区主要开发杜813、杜212、杜84等超稠油主力区块, 50 ℃地面原油脱气黏度近10×104mPa·s。稠油井生产过程中,由于在集输过程中的管线摩阻损失、原油黏度高等原因,高回压现象普遍[1]。统计2016年高回压井共136口,占总开井数51.3%。高回压延缓了油管内流体流动形态的出现、加大抽油杆的交变载荷,易引发管、杆断脱[2]。高回压造成管线堵塞不畅通,增大管线所承受压力易造成管线穿孔,长期运行会增大管线破裂而导致环境污染的风险。此外,还增加了洗井和扫线的次数,导致员工的劳动强度和生产成本加大。因此,有必要积极探索与实践降低蒸气吞吐稠油井回压的措施。

1 高回压原因分析

1.1 原油黏度高

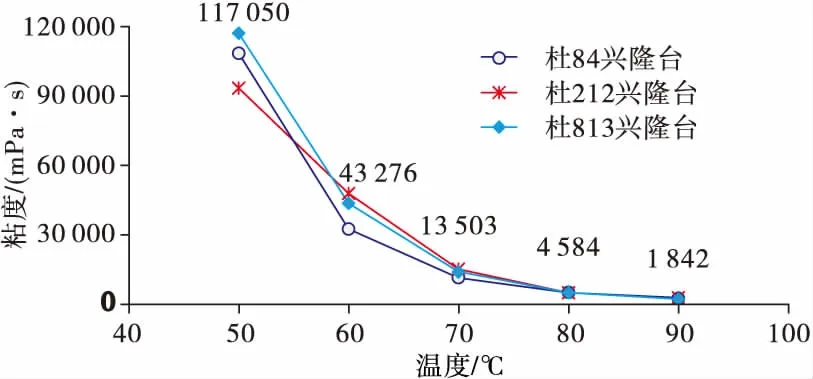

杜813兴隆台、杜212兴隆台、杜84兴隆台等主力区块50 ℃地面脱气原油黏度分别为11.7×104mPa·s、9.3×104mPa·s、10.8×104mPa·s,黏温曲线显示,原油黏度对温度非常敏感,随温度升高而大幅度降低,并且黏度越高,下降幅度越大,如图1所示。吞吐初期地层温度高,液流温度高,黏度低,随着时间延长在生产末期液流热量损失,当回油温度低于70 ℃时,黏度急剧上升,黏度高导致管线摩阻变大,回压升高[3-6]。

图1 主力区块黏温曲线

1.2 掺水系统不完善

现场普遍采用地面掺水方式增加进站流量降低油井回压,但X作业区掺水系统受压力低、杂质多条件限制,不能起到有效降低回压作用。由于联合站掺水经过X1作业区、X2作业区分流后进入X作业区,进入X作业区首发站73#的掺水压力仅0.75 MPa,过程压降0.95 MPa。再由首发站通过两条支线分流到16个自然站,末端站88#、89#站掺水压力仅0.4 MPa,达不到降低回压目的。同时由于掺水杂质存在,在流速低时加速杂质沉淀,导致管内径粗糙,严重时导致管线缩径,甚至堵塞管线,导致回压升高。

1.3 低产低能井多

X作业区油井经过近30年开发,平均吞吐周期19.3轮,地层压力降低,油井低产问题突出。2016年由于低产导致高回压井59口(平均液量低于10 t/d),占总开井数22.3%,其中11口井由于低产或离站距离远等原因,冬季回压达到2 MPa以上,每年有近1/3时间无法生产,年影响产量2 013 t。

1.4 双管流程功能单一

X作业区现场单井进站均为双管流程,这种工艺仅能满足一种掺液介质,不能同时满足井筒举升降粘和地面集输需求,造成油井高回压。当地下掺油进行降粘时,无法实现提高液流速效果,而且吞吐末期存在掺油量高、掺油比高问题,杜813-44-53井,初期平均掺油量5.6 t/d,掺油比0.4,回压0.49 MPa,末期掺油量增加到12.1 t/d,掺油比为1.4,回压0.73 MPa;当地面掺水增加流速时,却又无法实现井筒举升降粘的作用,杜212-21-K303井初期掺水6 t/d,回压0.33 MPa,末期掺水12t/d,回压0.52 MPa,更改后地下掺油后,回压仍为0.43 MPa。

由以上四方面原因分析可以看出,造成高回压本质原因有两个方面,一是由于管线距离长,液流沿程热损失,造成温度降低,液流黏度增高,导致摩阻系数增加,回压增高;二是由于液流流量降低,流速降低,管径变化,导致摩阻系数增加,回压增高。

2 实施对策

通过以上高回压产生原因及危害分析,液流温度低和流速低是产生高回压的本质原因。为此,提出了完善掺水系统、多级并线改造及实施三管流程这三项对策降低液流热损失、提高液流流速,解决高回压矛盾。

2.1 完善掺水系统

2.1.1 三级增压提高掺水压力

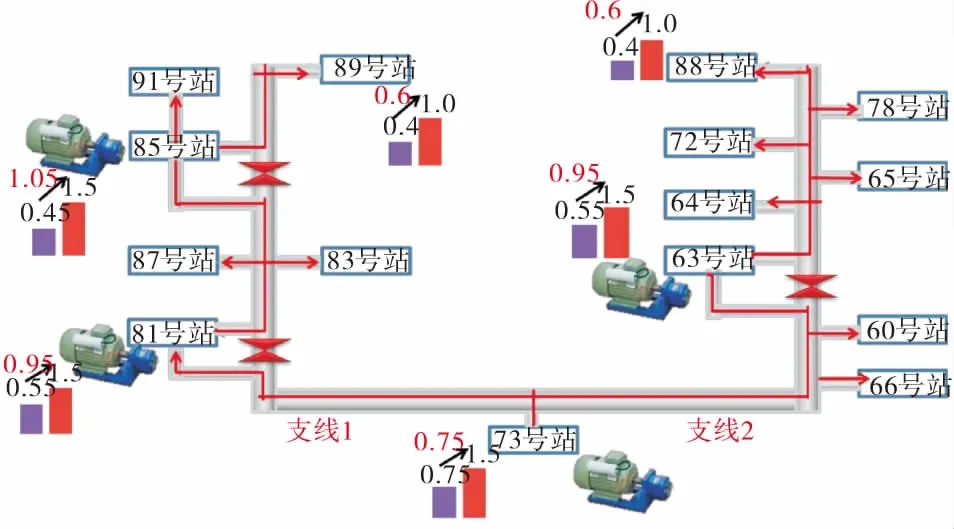

为提高X作业区整体掺水系统压力,在节点分析小站掺水压力基础上,分别在两条掺水支线增加4台增压泵,提高掺水压力,减缓杂质沉淀,达到降低回压目的。三级增压及增压效果示意图如图2所示。

图2 三级增压及增压效果示意图

一级增压:在掺水接收站(X作业区首发站)73#站安装增压泵,实施后掺水压力由0.75 MPa上升为1.5 MPa。

二级增压:在支线1的81#站安装增压泵,掺水压力由0.55 MPa上升为1.5 MPa;在支线2的63#站安装增压泵,掺水压力由0.55 MPa上升为1.5 MPa。

三级增压:在支线1的85#站安装增压泵,掺水压力由0.45 MPa上升为1.5 MPa。

实施三级增压后,73#首发站掺水压力实现翻倍,达到1.5 MPa,末端站88#、89#站掺水压力达到1.0 MPa,对比实施前增加0.6 MPa。

2.1.2 提高掺水温度

在提高掺水系统压力基础上,针对边远油井掺水温度损失大的问题,对距离远平台安装井口水套加热炉实施掺水集中加热,提高掺水温度,然后再分流到单井回站,达到降回压目的。2017年分别在65#站,63#站,89#站和85#站井场安装四台井口水套炉为16口油井实施掺水集中加热提温,实施后掺水温度由42 ℃提升至80 ℃以上,油井平均回压由0.73 MPa降低到0.35 MPa。

2.2 多级并线改造

2.2.1 低产井并线高产井

针对低产低能油井,采取与邻井回油并线措施,利用高产井液量与温度携带低产能井液量进行回站,从而起到降低回压。为保证并线后单井液量计量,建立合量井计量管理制度,当合量液量波动时通过关停低产井或低产井导入原流程方式保证计量数据准确。2017年共实施12口井6组管线并线措施,均取得了明显效果,油井回压由0.8 MPa下降到0.3 MPa。

2.2.2 低产井集中并线

对于油井井距远、液量低较为集中油井,采用自动化计量装置实现多级并线独自计量模式,该装置可实现掺液介质集中输送、回油介质集中进站、单井精确计量优点。掺液介质由计量站集中输送计量装置可降低热损失,回油介质集中由计量装置输送计量站,降低管线摩阻,从而达到降低回压目的。2017年在87号站新建了一处翻斗计量装置,实施前区域8油井平均单井产液量14.3 t,平均回压0.8 MPa,实施后,平均井口回压下降到0.3 MPa,回油温度由41 ℃提高到53 ℃,有效的改善了油井回压和回油温度。

2.3 实施三管流程

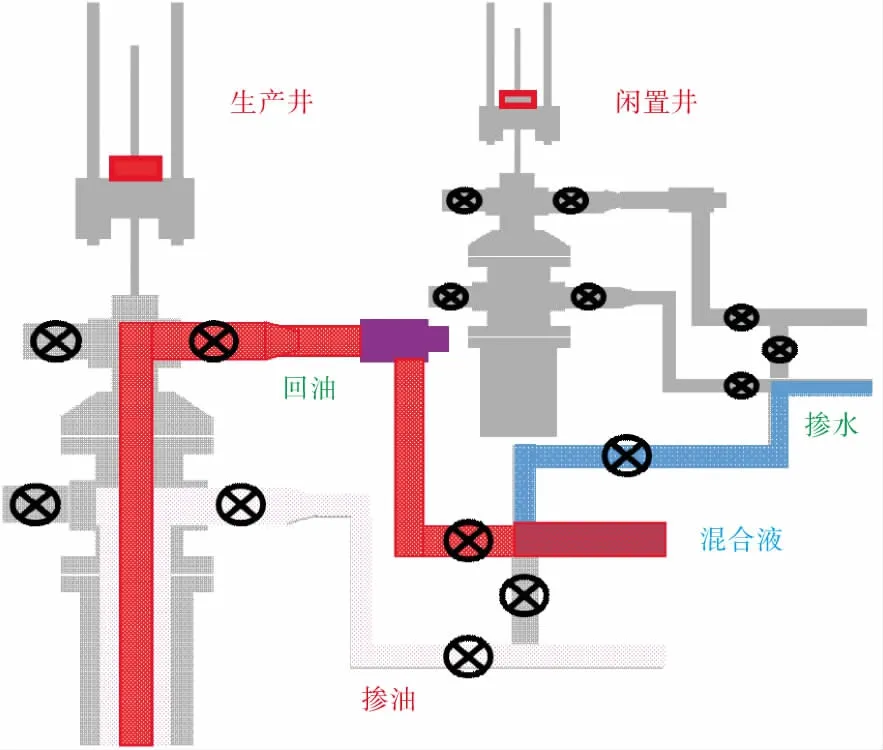

针对双管流程不能同时满足地下掺油达到井筒降粘、地面掺水增加流量的目的,在原有两管流程基础上,利用邻井闲置掺液管线或干气管线增加一条管线,实现回油、掺水、掺油同时进行,从而满足井筒举升降粘和地面集输需求,降低油井回压,三管流程示意图如图3所示。

图3 三管流程示意图

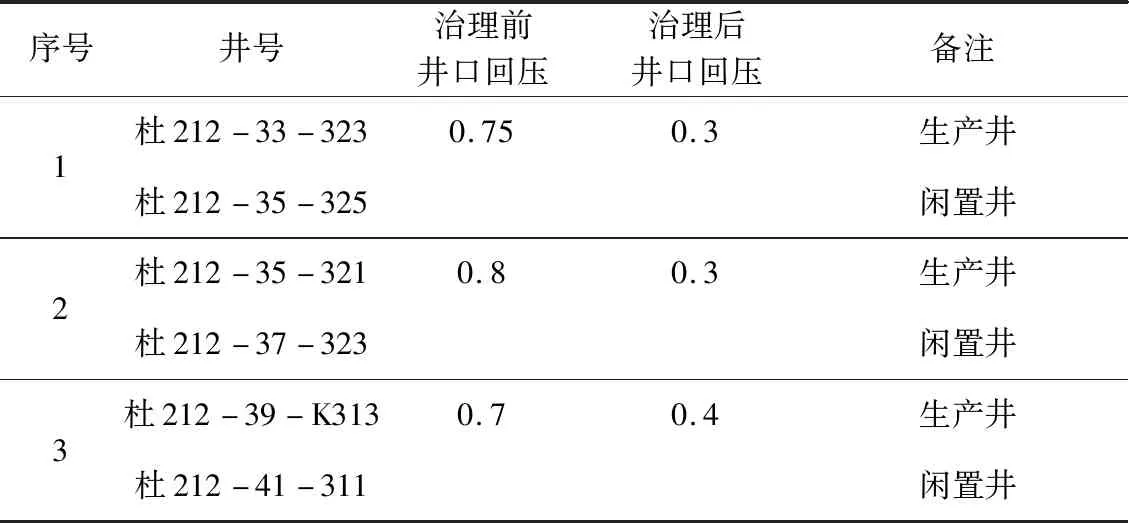

2017年共实施三管工艺流程3组6口油井,均取得了明显效果。油井回压由0.8~1.2 MPa下降到0.3~0.4 MPa,三管流程降回压效果见表1。

表1 三管流程降回压效果表 MPa

3 取得效果

通过完善掺水系统提高掺水压力,X作业区平均掺水压力与去年同期对比增加0.63 MPa,2018年掺油量与去年对比减少2 350 t,掺水量对比去年减少1 005 t,电加热油井与去年对比减少5井次,节约电费55万元,未发生高回压管杆断脱油井,节约作业费24万元。通过多级并线改造、实施三管流程,低产低能高回压井数下降58口,恢复低产开井11口,实现增油2 000 t。高回压井数降低,杜绝了停井疏通管线、管线泄露等现象,提高了油井有效生产时率;同时也减少了三标管理、换盘根及加皮带等工作劳动强度。

4 结 论

1)高回压井主要发生在油井生产中后期,此时液流温度降低、液流流量降低造成摩阻系数增加,回压升高。

2)实践证明,通过完善掺水系统、多级并线改造、三管流程应用可以有效降低液流沿程热损失、增加液流流量,相比传统电加热、井口火管炉、增加掺液量等降回压措施,具有低成本、低风险、效果稳定等优点。