筑埂机旋耕切削部件的优化设计与疲劳寿命研究

刘明勇,库浩锋,刘亚东※,陈 源,蔡 昊

(1.湖北工业大学农机工程研究设计院,湖北 武汉 430068;2.湖北省农业机械工程研究设计院,湖北 武汉 430068)

0 引言

在水稻生产的过程中,修筑田埂是水田灌溉前必不可少的步骤,是整个水稻生产过程的重要环节。水田筑埂是把田块围成方格,将水围在田块之内,使其完全浸润土壤,完成水稻插秧前的准备工作。这样不仅能保证水稻在生长过程中水分充足,而且节约水资源。经调查研究[1-7],我国大部分地区水稻种植的田埂仍采用人工修筑。人工筑埂耗时费力、强度大、效率低、成本高,所筑田埂质量较差,其坚实性和均匀性无法保证,容易产生渗水和滋生杂草,筑埂时还需将田埂拍打紧实。随着水稻生产全程机械化的发展,实现水田筑埂的机械化已迫在眉睫[8]。

当前,国内外对水田筑埂技术取得了一定的研究成果。1966年,中国农机研究院周勤就等[9]在西集打埂机的基础上设计一款PZX-3.6型平畦筑埂机,该机所筑田埂质量较差,容易产生渗漏,而水田田埂要足够坚实,所以该机无法满足水稻种植的实际需求;1974年,山西省黎城县农业机械研究所研制成功一种与手扶拖拉机配套的1ZPK-15型三用筑埂机,集筑埂、平地、开沟3种功能于一体[10];1998年,山东工程学院张道林等[11]根据黄河三角洲盐碱地多的地理环境设计一种1ZX-1型筑埂机;2012年,吉林农业大学赵丽萍等[12]以DTZG-01型稻田筑埂机为基础,设计一种新型水田整地筑埂联合作业机。

目前筑埂机普遍存在功耗较大,磨损严重,筑埂成型部分只是表面压实而内部松散,且适应性较差等一系列问题。本文设计一种新型旋耕切削装置,可对埂型侧部土壤切削并抛掷到筑埂成型区域内,通过镇压成型部件完成筑埂成型。

1 筑埂机整机结构布局

水田筑埂机主要由机架、旋耕切削装置、镇压成型装置、传动装置、机罩等部件组成。工作前,通过拖拉机驱动控制三点悬挂装置的升降,使整机的高度满足其工作条件和埂型要求。工作时,拖拉机提供的动力通过万向联轴器传递到主变速箱,并通过主变速箱将动力传递给旋耕切削装置,旋耕切削装置与土壤相互作用充分破碎土壤。同时,通过传动链箱内的链条将主速箱的动力传递到镇压成型装置,从而带动镇压成型装置转动。本文研究的筑埂机旋耕切削装置设计为左右2个刀轴,刀具在左右刀轴上对称排列,两侧刀轴工作过程中向中间聚土。随后镇压成型装置压实破碎的土壤颗粒,最终形成坚实可靠的田埂。水田筑埂机三维模型如图1所示。

图1 水田筑埂机三维模型Fig.1 Three-dimensional model of paddy field embankment machine

2 旋耕切削装置设计

筑埂机旋耕切削装置由旋耕弯刀、抛土弯刀、L型弯刀以及刀轴等部件组成。旋耕弯刀切削土壤,使土壤破碎充分;抛土弯刀对切削土壤实现二次破碎,并将土壤抛掷于后侧方镇压成型装置的工作区域;L型弯刀为切型刀,将土壤切削为梯形截面的初始田埂。筑埂机旋耕切削装置设计为左右2个刀轴,刀具在左右刀轴上对称排列。

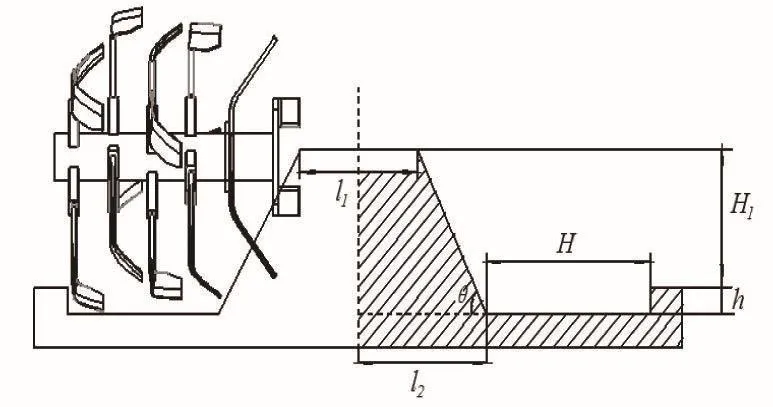

根据农艺要求,对筑埂所需土量进行分析:田埂埂底宽400~600 mm,埂顶宽250~350 mm,埂高250~300 mm。旋耕切削装置工作截面如图2所示。

图2 旋耕切削装置工作截面示意图Fig.2 Working section diagram of rotary tillage cutting device

由于左右刀轴对称布置,刀轴左右取土面积等于所筑田埂的总面积,田埂的截面积为

式中 S1为田埂截面积,mm2;l2为二分之一埂底宽,mm;l1为埂顶宽,mm;H1为埂高,mm。

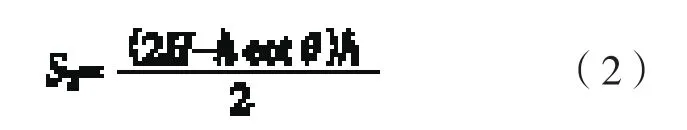

筑埂机单侧的取土截面积为

式中 S2为单侧取土截面积,mm2;H为筑埂机取土宽度,mm;θ为田埂坡度夹角,(°);h为取土深度,mm。

当筑埂机取土量与筑埂所需土量相同时,两者之间的关系为

式中 k为土壤坚实度相关系数,在0.8~1.0间取值。

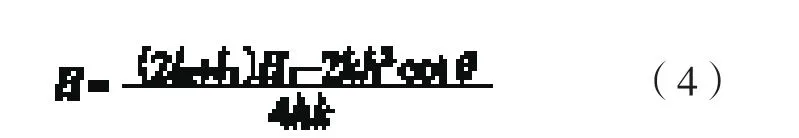

根据式(1)、(2)、(3)可得,旋耕切削装置取土宽度为

将相关参数代入式(4),可得旋耕切削装置取土宽度H=500~800 mm,本研究中设计的旋耕切削装置单侧宽度为600 mm,设计尺寸在该范围内,满足取土量的要求。

3 建立刀具与土壤耦合接触模型

土壤颗粒个体之间相互作用,存在着特殊的粘结和复杂的力学关系,筑埂机的筑埂质量好坏与土壤物理特性紧密联系。为保证试验的准确性,本研究主要参考南方地区水田土壤特性(含水率15%~20%)。通过筛分法试验,测得土壤颗粒半径大部分介于0.5~5.0 mm范围内。采用Hertz-Mindlin with Bonding 接触模型模拟土壤的物理状态。由于筑埂机作用于水稻灌溉前的田埂修筑,根据南方水稻种植地区土壤的相关物理参数以及查阅相关的资料[13],利用离散元软件设置的土壤参数,如表1所示。

表1 仿真试验的土壤参数Tab.1 Soil parameters of simulation tests

本文运用Solidworks三维软件对研究刀具进行实体建模,再导入到EDEM软件中。由于刀具工作时所处的环境较为恶劣,筑埂机的旋耕切削部件须达到其使用要求,所选刀具材料均为65Mn,密度为7 850 kg/m3,剪切模量为7.9×1010Pa,泊松比为0.3[14,15]。选择半径为5 mm的圆球作为土壤颗粒模型,采用1 000 mm×400 mm×150 mm (长×宽×高)的土槽,生成的颗粒总数为68 000个,并设置相应的工作转速和前进速度。仿真开始时生成土壤颗粒,待颗粒沉降稳定后旋耕弯刀开始运动,直至仿真结束。旋耕弯刀工作仿真模型如图3所示。

图3 旋耕弯刀工作仿真模型Fig.3 Simulation model of rotary tillage bender

4 不同刀具工作性能分析

4.1 旋耕弯刀性能试验结果分析

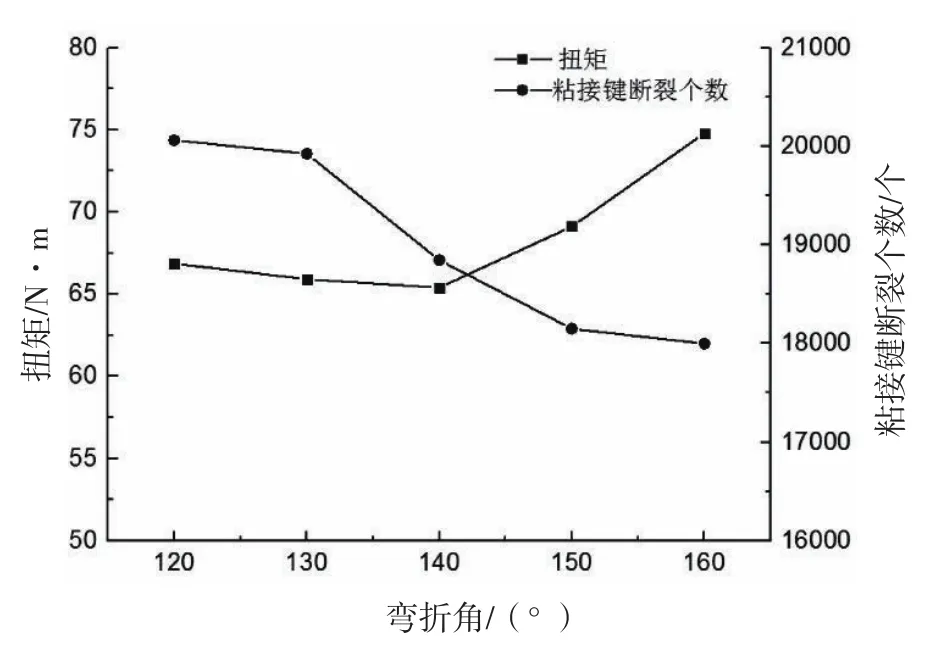

根据刀具实际加工要求,选择模拟弯折角范围为120~140°。由图4可知,随着旋耕弯刀弯折角的增大,粘接键断裂个数呈现先增大后减小的趋势,并在125°时达到最大,粘接键断裂最大值为27 885个;旋耕弯刀所受扭矩呈现先减小后增大的趋势,并在125°时最小,最小值为62.52 N·m。在工作参数一定的前提下,旋耕弯刀弯折角的改变会对其功耗和碎土效果产生影响。在模拟弯折角范围内,弯折角为125°时,碎土效果最好,功耗最低。

图4 旋耕弯刀扭矩和粘接键破坏情况随弯折角大小变化曲线Fig.4 Curve of torque and bonding bond failure of rotary tillage bender with bending angle

由图5可知,随着旋耕弯刀幅宽的增大,旋耕弯刀所受扭矩与粘接键断裂个数的变化趋势相同,都是逐渐增大,并在60 mm时达到最大值,粘接键断裂最大值为27 535个,旋耕弯刀所受扭矩最大值为73.24 N·m。幅宽为60 mm时的土壤破碎率比40 mm时提高了5%。虽然此时旋耕弯刀所受扭矩值要比40 mm时要大,但考虑到单位幅宽扭矩时,旋耕弯刀的功率消耗要比40 mm时小,这与正交试验所得的结果相同。因为刀具幅宽增大可以减少刀具数量,因此,综合考虑选取旋耕弯刀的幅宽值为60 mm。

图5 旋耕弯刀扭矩和粘接键破坏情况随幅宽大小变化曲线Fig.5 Curve of torque and bonding bond failure of rotary tillage bender with width

由图6可知,随着旋耕弯刀正切面端面刀高的增大,粘接键断裂个数呈现先增大后减小的趋势,并在55 mm时达到最大值,粘接键断裂最大值为29 400个,土壤破碎率比40 mm时提高了6.3%,此时旋耕弯刀所受扭矩为70.55 N·m。但考虑到筑埂机工作时,土壤的破碎效果越好所筑田埂质量越好,因此,综合考虑选取旋耕弯刀正切面端面刀高的较优值为55 mm。

4.2 抛土弯刀性能试验结果分析

抛土弯刀是筑埂机旋耕切削装置的组成部分,其作用是对切削土壤实现二次破碎,并将土壤抛掷于后侧方镇压成型装置的工作区域。由于其工作需求的限制,抛土弯刀主要的结构参数分别为弯折角和幅宽。探究抛土弯刀结构参数与扭矩和土壤破碎情况的关系,其方法与旋耕弯刀结构参数的方法大致相似。除刀具不同外,其他因素不变。

图6 旋耕弯刀扭矩和粘接键破坏情况随正切面端面刀高大小变化曲线Fig.6 Curves of torque and bonding bond failure of rotary tillage bending cutter with size of cutter height on tangential face

由图7可知,粘接键断裂个数随弯折角的增大而减小,并在120°时达到最大,最大值为20 062个,而抛土弯刀所受扭矩呈现先减小后增大的趋势,并在140°时最小,最小值为65.4 N·m。抛土弯刀弯折角在120°时碎土效果最佳,土壤破碎率比140°时提高了6.1%,而此时抛土弯刀所受扭矩为66.84 N·m,与最小扭矩值相差不大。因此,综合考虑选取抛土弯刀的弯折角较优值为120°。

图7 抛土弯刀扭矩和粘接键破坏情况随弯折角大小变化曲线Fig.7 Curves of torque and bonding bond failure of soil throwing bending tool with bending angle

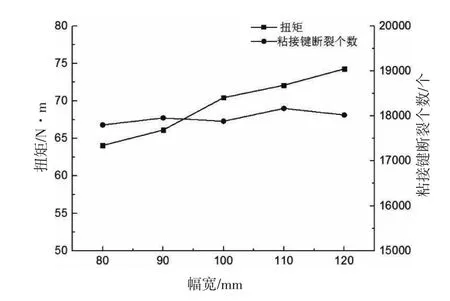

由图8可知,由于抛土弯刀的作用是对切削土壤实现二次破碎并起到抛掷土壤的作用,随着抛土弯刀幅宽逐渐增大,粘接键断裂个数变化不大;而抛土弯刀所受扭矩随幅宽的增大而增大,并在80 mm时最小,最小值为64.07 N·m,因此从能耗的角度考虑选取抛土弯刀幅宽较优值为80 mm。

图8 抛土弯刀扭矩和粘接键破坏情况随幅宽大小变化曲线Fig.8 Torque of soil throwing cutter and failure of bonding key vary with width

4.3 L型弯刀性能试验结果分析

L型弯刀为切型刀,其主要作用是将土壤切削为梯形截面的初始田埂,起到修筑田埂的效果。由于其工作需求的限制,L型弯刀主要的结构参数为幅宽。探究抛土弯刀结构参数与扭矩和土壤破碎情况的关系,其方法与上节相似。

图9 L型弯刀扭矩和粘接键破坏情况随幅宽大小变化曲线Fig.9 The curves of the torques of L-shaped benders and the failure of bonding keys varying with width

由图9可知,L型弯刀所受扭矩和粘接键断裂个数随幅宽的增大而趋于稳定。这是由于L型弯刀主要作用是将土壤切削为梯形截面的初始田埂,在田埂形状大小不变情况下,L型弯刀切削刃工作时与土壤的接触面积相同。从材料损耗的角度考虑,当刀具幅宽为40 mm时,刀具所用的材料最小。因此,选取L型弯刀幅宽较优值为40 mm。

在工作参数一定的前提下,旋耕弯刀弯折角为125°,幅宽为60 mm,正切面端面刀高为55 mm,侧切刃包角为27°时,刀具功耗相对较低而且碎土效果较好;抛土弯刀的弯折角为120°,幅宽为80 mm时,刀具的功耗及碎土效果较好;从材料损耗的角度考虑,L型弯刀幅宽为40 mm时,刀具所用的材料最小。

5 旋耕弯刀疲劳寿命分析

5.1 确定旋耕弯刀的S-N曲线

在这3种刀具中,旋耕弯刀是旋耕切削装置的重要组成部分。旋耕弯刀切削土壤,使土壤破碎充分,提供充足的土壤。刀具在工作过程中磨损也更加严重。

旋耕弯刀在工作过程中受环境条件影响较大,刀体受到的载荷具有随意性以及不稳定性。但刀具在工作过程中的受力情况还是可以大致反映出来。本文利用有限元软件在旋耕弯刀受力面上设置数个受力监测点,在1个工作周期内将受力监测点提取出来,并对其受力情况进行分析,得到旋耕弯刀最易破坏的部位,为后期的疲劳寿命分析做准备。

本文通过所用刀具材料的S-N曲线推导出旋耕弯刀的S-N曲线。旋耕弯刀所用材料为65 Mn,通过查阅资料[16],得到该材料的S-N曲线的表达式为

式中 N为65 Mn材料发生疲劳破坏时的循环次数;σ为发生疲劳破坏时循环次数所对应的名义应力,MPa。采用名义应力法修正后的旋耕弯刀的S-N曲线的表达式为

5.2 测试点的选取以及数据的分析

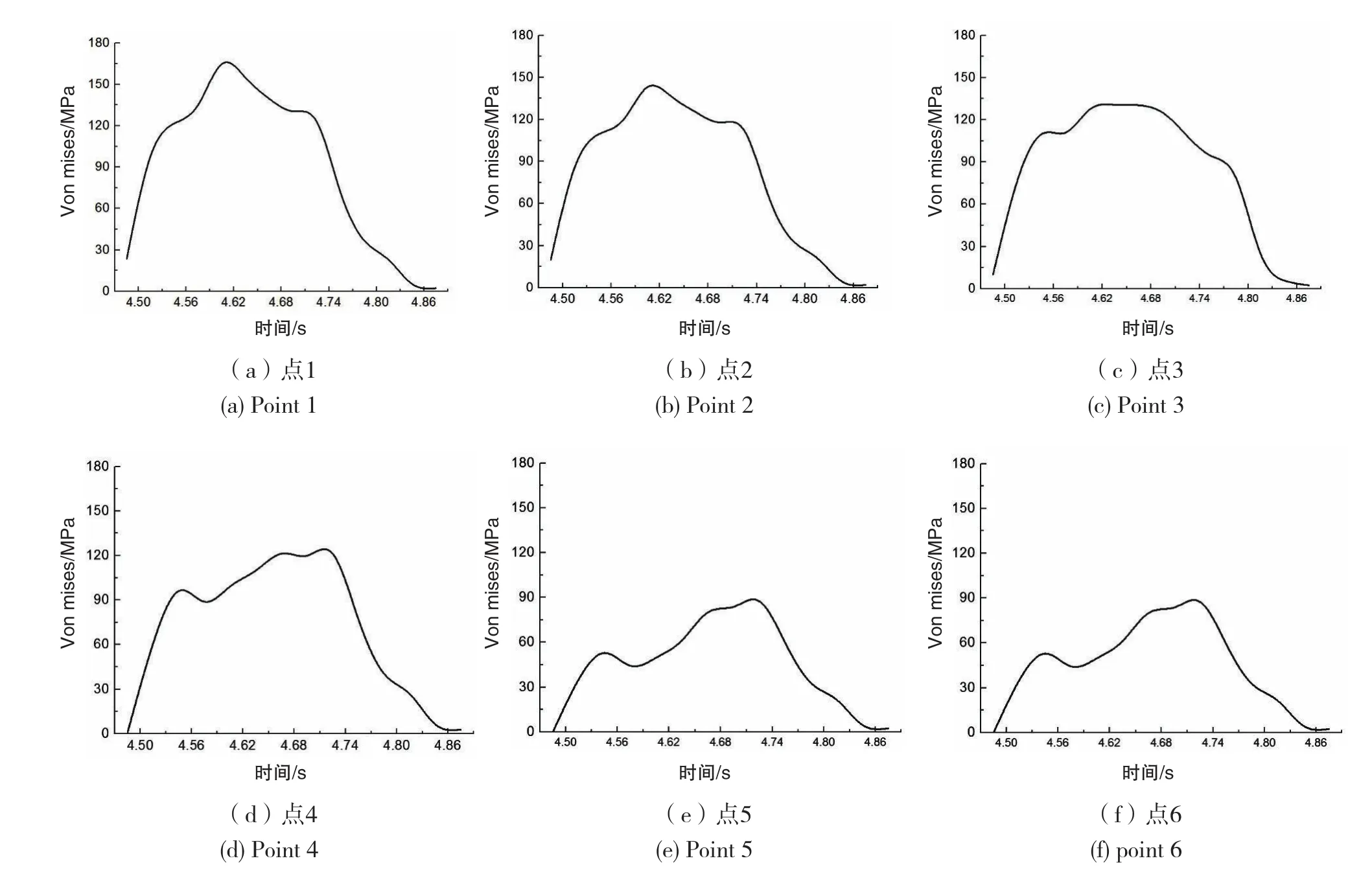

在旋耕弯刀受力较大的区域设置数个受力监测点,监测点布置位置及相对应的模型位置如图10所示。

根据工程中常用的第四强度理论,通过有限元软件将旋耕弯刀在1个工作周期内各检测点受到的等效应力情况提取出来,如图11所示。

由图11可知,旋耕弯刀在1个工作周期内,各个监测点的等效应力随时间呈现先增大后减小的周期性变化,该变化特点与研究刀具受力情况相近。监测点位置离刀座连接处越远,受到的等效应力变化越小,刀具越不容易受到破坏。其中,监测点1受到的等效应力最大,最大值为164.88 MPa。监测点6受到的等效应力最小,最小值为87.5 MPa。各监测点的等效应力均没有超过刀具材料的许用应力。但这只是1个周期作用下刀具的等效应力,在实际工作中,刀具在交变载荷的持续作用下,可能发生低于刀具强度极限而疲劳破坏的情况。

图10 监测点位置布置图Fig.10 Location layout of monitoring points

图11 各监测点应力变化图Fig.11 Stress variation diagram of each monitoring point

5.3 旋耕弯刀疲劳寿命估算

以旋耕弯刀的S-N曲线为基础,采用Miner线性疲劳累积损伤理论,对旋耕弯刀的疲劳寿命进行估算。由Miner理论可知,当损伤值时,可以认定被研究对象开始发生破坏。利用Matlab软件计算得出,各个监测点在一定的工况下,达到失效前所经历的循环次数,如表2所示。

由表2可知,监测点1的疲劳寿命最短,该点位于旋耕弯刀与刀座的连接处,该部位在使用的过程中可能最先发生疲劳破坏,但属于刀具正常的使用范围;越远离刀具与刀座连接部位,使用寿命越长,可根据该表对旋耕弯刀的形状作出近一步优化。

表2 旋耕弯刀各监测点所经历的循环次数Tab.2 Number of cycles experienced by each monitoring point of rotary tillage cutter

6 结论

采用离散元法研究不同刀具与土壤接触的作用机理,分析不同刀具的功耗问题,探究不同刀具对碎土效果的影响,在工作参数一定的前提下,旋耕弯刀弯折角为125°,幅宽为60 mm,正切面端面刀高为55 mm,侧切刃包角为27°时,刀具功耗相对较低而且碎土效果较好;抛土弯刀的弯折角为120°,幅宽为80 mm时,刀具的功耗及碎土效果较好;从材料损耗的角度考虑,L型弯刀幅宽为40 mm时刀具所用的材料最小。

采用有限元法建立了旋耕弯刀有限元模型,并在模型上设置数个受力监测点,对各个监测点位置的应力进行采集,采用名义应力法对材料的S-N曲线进行修正,得到旋耕弯刀的S-N曲线,通过计算得到各监测点的疲劳寿命。结果表明,位于旋耕弯刀与刀座的连接处疲劳寿命最短,该部位在使用的过程中可能最先发生疲劳破坏,可以作为优化刀具的参考方向,为延长刀具的使用寿命提供理论依据。