一种高性能SiO2-SnO2氢气传感器*

姚志伟,张覃轶*,孟 鑫,李振远,张顺平

(1.武汉理工大学材料科学与工程学院,武汉 430070;2.华中科技大学材料科学与工程学院,武汉 430074)

氢气作为一种绿色能源得到广泛应用,但氢气易燃易爆,对氢气探测及监控是目前需要解决的一大难题。气体传感器,特别是SnO2半导体气体传感器在氢气测量中应用最为广泛[1]。目前SnO2气体传感器工作时易受到其他气体的干扰,在灵敏性和选择性等方面还有待改善[2]。为提高SnO2气体传感器性能,国内外学者开展了大量研究工作,主要在控制SnO2形貌[3]、掺杂[4]和表面修饰[5-9]等方面。就选择性提高来看,在SnO2传感器表面进行修饰效果最为理想。例如Liu等在Pd-SnO2表面制备了聚偏氟乙烯(PVDF)微孔膜后,传感器显著提高了抗水蒸气干扰能力[5]。Bhatnagar等采用气相沉积技术在SnO2传感器表面制备一层C膜,在H2测量时能抗乙醇的干扰[6]。Li等制备的多孔Ag/AgO膜也能提高SnO2传感器在H2测量时抗CO、CH4的干扰能力[7]。在修饰材料方面,SiO2因其结构易于控制而格外受到重视[8-10]。Ling等采用磁控溅射方法制备了Pd/SnO2/SiO2薄膜结构,不仅对10 000×10-6H2的响应提高到173,而且稳定性、选择性都有大幅度提高[8]。Tournier等以六甲基二硅胺为硅源,采用化学气相沉积法在SnO2气体传感器表面沉积一层Si膜,提高了传感器在氢气测量时选择性[9]。本课题组前期也开展了在SnO2传感器表面制备SiO2膜[10]和介孔SnO2膜[11]的工作,对传感器选择性有较大提高。

介孔材料中的孔结构可用于对干扰气体分子筛分,本文通过溶胶-凝胶法制备介孔SiO2粉末,利用丝网印刷技术将介孔SiO2印刷到SnO2传感器表面,研究介孔SiO2膜对SnO2传感器敏感性和选择性的影响,目的开发出一种成本低,高性能的氢气传感器。

1 实验过程

1.1 介孔SiO2制备及表征

以正硅酸乙酯(TEOS)为硅源,十六烷基三甲基溴化铵(CTAB)为表面活性剂,采用溶胶-凝胶法制备介孔SiO2,制备工艺如下:称取1.000 g CTAB溶于150 mL去离子水中,加入15 mL乙醇磁力搅拌5 min,逐滴滴加6 mL氨水搅拌20 min,稳定后将4ml TEOS缓慢滴加到上述溶液,继续搅拌2 h得到白色浑浊液,陈化2 h后抽滤、干燥,在600 ℃下烧结6 h,得到介孔SiO2粉末。采用X射线衍射仪(XRD,德国D8 Advance)分析物相结构;用场发射透射电子显微镜(TEM,日本JEM-2100F)观察SiO2的结构;用多通道比表面积及孔径分析仪(BET,美国TriStarⅡ3020)测量介孔SiO2的比表面积和孔径分布。

1.2 传感器的制备

实验使用TC-5010传感器基片(武汉华创锐科),结构如图1所示,基片为Al2O3,电极和加热圈材料为Pt。气敏材料印刷到叉指电极上制得气体传感器。更详细的描述参考文献[10]。

图1 TC-5010传感器基片示意图

传感器底层采用市售SnO2(99.5%AR,阿拉丁),表面改性层材料为制备的介孔SiO2。底层制备时,将SnO2粉末与印油(YY-1010,武汉华创锐科)按照质量比1∶1研磨成浆料,采用丝网印刷方法将SnO2浆料印在基片叉指电极上。风干、流平后,60 ℃×1 h干燥,随后在马弗炉中650 ℃×2 h烧结,制得SnO2气体传感器,标记为S(c)。

考虑到单次丝网印刷、烧结后膜厚约为10 μm,且膜厚对改性层性能有重要影响[12],在制备改性层时将介孔SiO2粉体与印油的质量比稀释到1∶10调成浆料,用上述相同工艺在制得SnO2气体传感器表面印制改性SiO2层。为研究改性层厚度对传感器性能的影响,分别在SnO2气体传感器表面印刷了4次、6次、8次改性SiO2层,记为S(c/m4)、S(c/m6)和S(c/m8),如表1所示。全部印刷结束后经60 ℃×1 h干燥、450 ℃×2 h烧结,制得不同介孔SiO2改性层厚度的气体传感器。采用场发射扫描电子显微镜(SEM,德国Zeiss Ultra Plus)观察传感器的表面和断面形貌。

表1 试验用气体传感器

1.3 气敏性能测试

采用SD-101四通道气敏测试仪(武汉华创锐科)对所制备的气体传感器进行气敏性能测试。H2测量采用动态配气法,浓度为500×10-6和1 000×10-6,传感器工作温度200 ℃、250 ℃、300 ℃、350 ℃和400 ℃。典型测试过程如下:将测试仪置于密封玻璃测试腔内,通入合成空气(体积比4∶1的N2和O2),待传感器响应稳定后,调节四通阀通入500×10-6或1 000×10-6氢气,几分钟后传感器响应重新稳定,再次调节四通阀通入合成空气,直到传感器恢复,进行下一次测量。

苯、丙酮、乙醇采用静态配气法测量,测试浓度为10×10-6。测试时,将测试仪置于体积为50 L的测试腔内,待传感器在空气中稳定,利用微量进样器将相应量的有机溶液(乙醇、丙酮和苯)注入测试腔的加热板上,当响应稳定后,打开测试腔,使传感器在空气中恢复。更详细的测试过程描述见参考文献[12]。

定义传感器响应S=Rair/Rgas,其中Rair为传感器在空气中的电阻,Rgas为传感器在测试气体中的电阻。定义响应增强系数D=Sx/S0,S0为无表面改性层SnO2传感器在某一温度下对某一测试气体的响应值,Sx为经介孔SiO2改性后传感器在相同温度、相同测试气体对应的响应值。定义响应时间为注入气体过程中从90%Rair变化到110%Rgas的时间间隔,恢复时间为重新通入洁净空气过程中从110%Rgas变化到90%Rair的时间间隔。

2 实验结果及讨论

2.1 市售SnO2和介孔SiO2表征

图2是市售SnO2和介孔SiO2广角XRD图谱。市售SnO2的XRD图谱中衍射峰尖锐,证明其结晶度高,通过与标准PDF卡片对比,其峰的位置与41-1445卡片一致,说明市售SnO2具有四方晶红石结构(图2(a))。介孔SiO2的XRD图谱只在2θ=23°附近出现一个弥散的锯齿峰,说明其结晶程度较低,峰的位置与SiO2图谱吻合,表明溶胶-凝胶法成功制备了SiO2(图2(b))。

图2 市售SnO2和介孔SiO2的XRD图谱

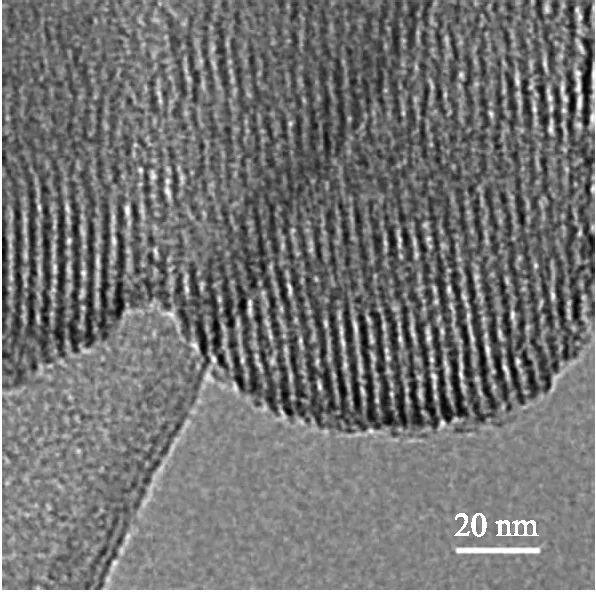

介孔SiO2的BET和TEM分析结果如图3和图4所示。由图3可见,介孔SiO2的氮气吸脱附等温线属于典型的Ⅳ型等温线,在相对压力P/P0=0.2~0.4范围内吸附量突增,并且有一个小的滞后环,表明样品具有良好的介孔特性。介孔SiO2的孔径分布集中在2 nm~3 nm,且孔径分布的半峰宽较窄,说明样品孔径均匀。由BET分析报告可知,介孔SiO2粉末的比表面积为1 148.02 m2/g,平均孔径2.7 nm。TEM分析结果也证实所制备介孔SiO2有明显的孔道结构,且孔径分布在2 nm~3 nm之间(图4),与BET分析结果一致。

图3 介孔SiO2的氮气吸脱附等温线及孔径分布图

图4 介孔SiO2的TEM

2.2 气体传感器微观结构表征

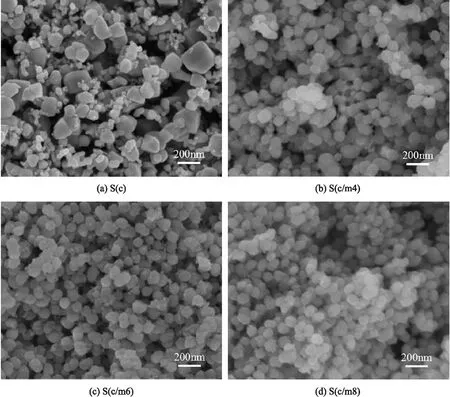

图5是经过不同印刷次数介孔SiO2改性后的传感器表面SEM形貌。由图5可以看出,S(c)传感器表面SnO2颗粒尺寸大小不均匀,由于印油在烧结过程中的挥发留下许多孔隙(图5(a))。经介孔SiO2改性后传感器表面较为致密,SiO2颗粒尺寸均匀,粒径在100 nm左右。介孔SiO2完全覆盖SnO2形成改性膜,并且随着印刷次数的增加,传感器表面的致密程度也在提高,烧结孔隙减少(图5(b)~5(d))。

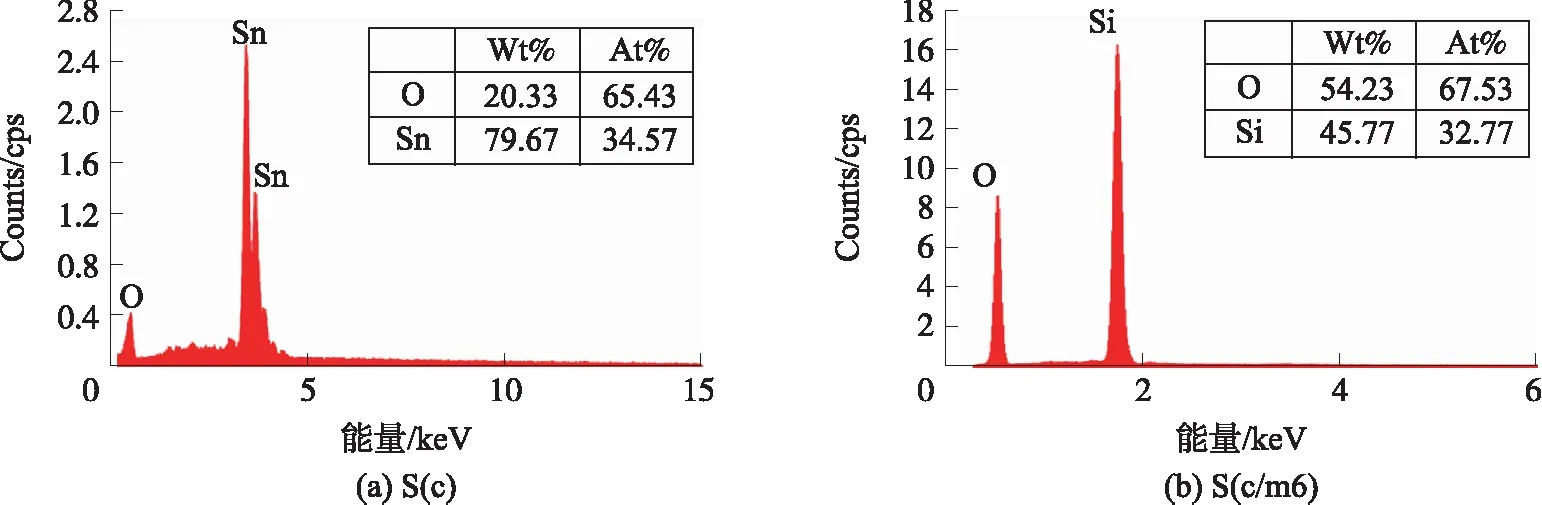

为进一步研究改性层成分,对所制备传感器表面进行了EDS分析。图6为未改性的S(c)传感器和经过6次印刷的S(c/m6)表面EDS能谱分析结果,由图6(a)可知,S(c)传感器表面只有O和Sn两种元素,O和Sn的原子比接近2∶1,符合SnO2化学计量比。介孔SiO2改性后的S(c/m6)传感器表面只有O和Si两种元素,且O和Si的原子比接近2∶1,符合SiO2化学计量比。Sn元素的消失表明介孔SiO2已经将SnO2完全覆盖,与前述传感器SEM观察结果吻合。

图5 传感器表面SEM形貌

图6 传感器表面EDS能谱图

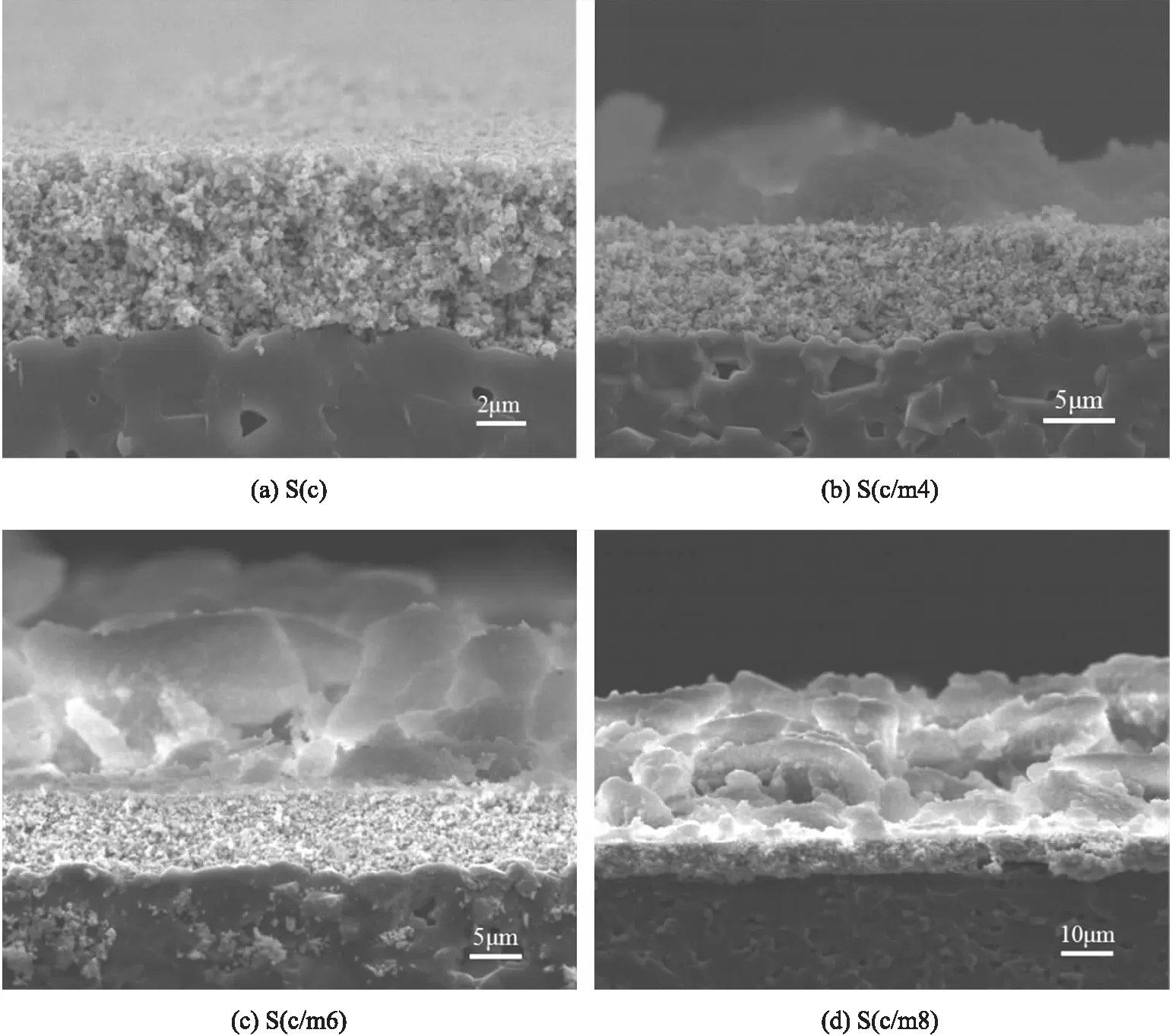

传感器断面SEM形貌如图7所示。由图7可知,SnO2敏感层厚度约7.5 μm,敏感层内颗粒排列较为疏松(图7(a))。从改性后传感器的断面看,单次印刷SiO2层之间没有分界面,但SiO2层和SnO2层之间有明显的分界,且界面清晰。经测量,S(c/m4)、S(c/m6)和S(c/m8)传感器上的介孔SiO2改性层厚度分别为7 μm、15 μm和23 μm(图7(b)~7(d))。

2.3 传感器在空气中的电阻

图8为各个气体传感器在空气中不同温度下的电阻值。由图8可知,随着温度的提高,各传感器的电阻降低。这是因为SnO2作为半导体材料,在热激发条件下,其载流子数量随着温度的升高而增多,从而使电阻降低。经过介孔SiO2改性后的SnO2传感器电阻值有明显的降低。传感器表面吸附氧的数量决定了传感器的阻值大小,吸附氧数量越多,从气敏材料中吸附的电子越多,SnO2的电子耗尽层变厚,阻值升高。传感器表面介孔SiO2改性层对O2吸附到SnO2表面起到了抑制作用,传感器吸附氧数量减少,电子耗尽层变薄,阻值降低。

图7 传感器断面SEM形貌

图8 所制备传感器在空气中的电阻

2.4 传感器的气敏性能

图9为气体传感器在不同测试气体中的响应值。在乙醇和丙酮的测量中,除了S(c/m6)传感器对乙醇和S(c/m8)传感器在400 ℃下对丙酮的响应值略微有所上升,SiO2改性层的加入使得传感器的响应值相对没有改性层的传感器出现下降。改性后的传感器对乙醇和丙酮的最佳工作温度分别在300 ℃和400 ℃(图9(c)和9(e))。所有改性后传感器对苯的响应均有轻微提高,最佳工作温度为300 ℃(图9(d))。改性后的传感器对于氢气的响应值有显著提高,在工作温度为250 ℃时改性后传感器对氢气的响应最高,S(c/m4)、S(c/m6)和S(c/m8)在该工作温度对1 000×10-6氢气的响应值分别是6.78、8.06和6.63。所制备传感器工作时典型的瞬态响应曲线如图10所示,所有传感器在整个测量过程中信号平稳,响应速度快,改性后传感器恢复时间有所延长。

表2为传感器在250 ℃时对1 000×10-6H2的响应、恢复时间。由表2可知,S(c)传感器对1 000×10-6H2的响应时间为95 s,而改性后的S(c/m4)、S(c/m6)和S(c/m8)气体传感器对应的响应时间有明显的降低,分别为48 s、53 s和47 s。原因在于表面SiO2膜允许小分子氢气通过与吸附在SnO2传感器表面的氧离子反应,而氧气大分子不易穿过SiO2膜补充到SnO2敏感层。对于S(c)传感器来说,在氢气的响应过程中,不断有氧分子补充,达到动态平衡需要较长的时间。恢复时间则正好相反,S(c)传感器对1 000×10-6H2的恢复时间为109 s,而S(c/m4)、S(c/m6)和S(c/m8)传感器对1 000×10-6H2的恢复时间均大于500 s。恢复时间的延长源于氧分子难于穿过SiO2膜到达SnO2表面,因此需要较长的扩散时间。

图9 传感器在不同温度下对氢气、乙醇、苯和丙酮的响应值

图10 传感器工作在250 ℃时对1 000×10-6 H2 的瞬态响应曲线

单位:s

为了进一步对比改性前后传感器选择性变化,图11绘制了250 ℃下各传感器对4种被测气体的响应增强系数。由图11可知,在250 ℃下介孔SiO2改性后的传感器对于乙醇和丙酮的响应对应于S(c)传感器基本没有变化,还有一定程度的减少。对苯的响应虽有所增加,其值也不超过2。对应地,传感器S(c/m4)、S(c/m6)和S(c/m8)传感器对500×10-6氢气的响应增强系数在4左右,对1 000×10-6氢气的响应增强系数均大于5。其中S(c/m6)传感器对500×10-6和1 000×10-6氢气的响应增强系数分别为4.84和6.35,这意味着介孔SiO2改性层厚度为15 μm的S(c/m6)传感器对1 000×10-6氢气的响应值是改性前S(c)传感器的6.35倍。以上数据表明,通过介孔SiO2改性后的SnO2传感器相对于乙醇、苯和丙酮,提高了其对于氢气的选择性。黄彬彬等和何泽等做过类似的工作。在黄彬彬等工作中,表面改性层选用的是介孔SnO2,改性后传感器对1 000×10-6H2响应值最大提高5.7倍[11],对乙醇和丙酮的抑制作用不如本研究的介孔SiO2膜。何泽等采用化学气相沉积(CVD)方法制备得到致密SiO2膜,改性后传感器对1 000×10-6H2响应值最大能提高24倍[10],但CVD制备工艺复杂,周期长,成本高,本研究在成本、性能综合方面具有一定优势。

图11 传感器在250 ℃下对乙醇、苯、丙酮和 氢气的响应增强系数

2.5 传感器的气敏反应机理

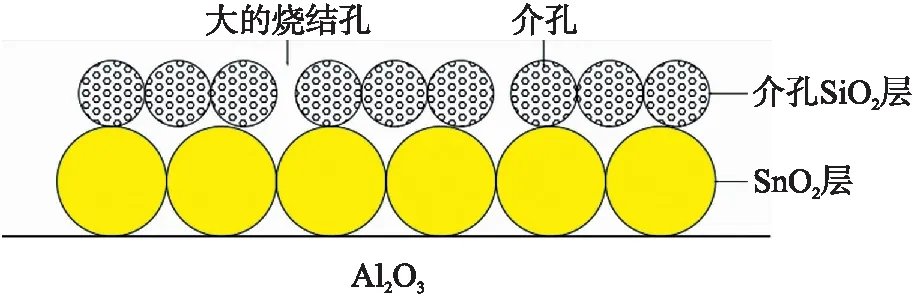

氧气吸附在SnO2表面,将从SnO2中获得电子形成氧离子(O-2、O-和O2-),表面形成一层电子耗尽层。当SnO2接触还原性气体时,气体与吸附氧离子反应,吸附氧脱附,电子耗尽层变薄,从而使气敏材料的电阻变小[10]。图12为经介孔SiO2膜改性的SnO2传感器反应机理模型。如图12所示,通过丝网印刷的SiO2膜,使乙醇、丙酮和苯等大分子只能穿过少量烧结孔与SnO2表面的氧反应,同时SnO2表面被消耗的吸附氧由于SiO2膜的存在也很难得到补充,因此通过介孔SiO2改性后的SnO2传感器对于乙醇、丙酮和苯的响应值影响不大。而小分子氢气不仅可以穿过SiO2膜的烧结孔,还可以穿过SiO2颗粒内的介孔。一方面氢气穿过SiO2膜的速率远大于空气中O2补充到SnO2表面的速率,氢气与SnO2表面吸附氧反应后,空气中的氧气不能及时补充到SnO2表面。另一方面,介孔SiO2具有大的比表面积,增大了氢气的吸附量,因此通过介孔SiO2改性后的SnO2传感器对于氢气的响应值大幅提高,极大地提高了传感器对于氢气的选择性。SiO2膜的厚度对传感器选择性有重要的影响,S(c/m4)传感器由于SiO2改性膜较薄,致密度不高,对于大分子气体的筛分效应不强。S(c/m8)传感器SiO2膜厚度过大,氢分子扩散距离变长,能扩散到SnO2表面的氢分子数量减少。S(c/m6)传感器表面SiO2膜相对致密,对大分子气体有较好的筛分效果,同时膜厚适中,因而具有最佳对氢气的选择性。

图12 介孔SiO2膜改性的SnO2传感机理模型

3 结论

本文通过溶胶-凝胶法制备得到介孔SiO2粉体,所制备SiO2比表面积为1 148.02 m2/g,孔道结构完整,孔径约2.7 nm。通过稀释印油的方法将所制备的介孔SiO2印制在SnO2气体传感器的表面形成改性层,研究了改性层厚度对其气敏性能的影响。在印刷次数为4次、6次和8次条件下,介孔SiO2改性层厚度分别为7 μm、15 μm和23 μm。通过对不同浓度氢气、乙醇、丙酮和苯的测量,改性层对乙醇和丙酮的响应有一定的抑制作用,对苯的响应提高不多,但对氢气的响应有显著的提高,同时对氢气的最佳工作温度降低到250 ℃。当SiO2改性层厚度为15 μm时,在250 ℃下,对1 000×10-6H2的响应值相对改性前传感器最大可提高到6.35倍,相对于乙醇、苯和丙酮,提高了其对于氢气的选择性。同时,改性后传感器在氢气测量过程中的响应速度也得到提升。造成上述现象的原因在于介孔结构对目标气体的筛分作用,同时改性层厚度影响到气体分子的扩散距离,进而影响到响应、恢复时间。