流速对弯头冲蚀率影响研究

李伟

摘 要:作为非常规油气开采的重要零部件,高压管汇的寿命短问题严重地束缚了人类对能源的开发利用。据业内数据显示,自2008年到2015年发生的一系列油田安全作业事故中,有近65﹪的比例皆因高压管汇失效所致。对此,有必要对高压管汇使用寿命,失效问题做一深入研究,提高高压管汇的使用寿命对能源的开发、储层改造、增产稳产都具有重大意义。凭借ANSYS FLUENT强大的多物理场耦合模块,笔者将从流体冲蚀磨损方面对高压活动弯头进行流体动力学仿真,为相关学者提供一定的理论背景。

关键词:高压管汇 ANSYS FLUENT 流体动力学仿真

中图分类号:TE83 文献标识码:A 文章编号:1672-3791(2019)04(c)-0059-02

Abstract: As an important part of unconventional oil and gas exploitation, the short life of high-pressure manifold seriously hampers the development and utilization of human energy. According to industry sources, from 2008 to 2015, a series of oil field safety accidents occurred, nearly 65% of them were caused by the failure of high-pressure manifold. Therefore, it is necessary to make a deep study on the service life and failure of high-pressure manifold. To improve the service life of high-pressure manifold is of great significance to energy development, reservoir transformation, increase and stable production. With the powerful multi-physical field coupling module of ANSYS FLUENT, the hydrodynamic simulation of high-pressure movable elbow will be carried out from the aspect of fluid erosion wear, which will provide a theoretical background for relevant scholars.

Key Words: High pressure manifold; ANSYS FLUENT; Fluid Dynamics Simulation

高壓流体控制元件简称高压管汇,广泛应用于固井、压裂和酸化测试及井口设备中,其工作压力一般为14~140MPa。在工作期间,其内部需承受较高的冲击压力和交变载荷,壁厚减损,尤其是弯头处,磨损更为严重,并且其输送的流体大多都具有腐蚀性,因此管汇件极易产生疲劳裂纹和冲蚀等缺陷,并引发高压管汇件刺穿或破裂,导致重大工业事故的发生,造成巨大经济损失和人员伤亡。

1 不可压缩流体分析理论基础

1.1 质量守恒方程

1.2 动量守恒方程

1.3 能量守恒方程

2 高压活动弯头的冲蚀分析

在油田压裂作业中,当携砂液通过弯曲部位时,弯头部位受较大冲击力,极易造成严重的冲蚀损伤。本文选取某一款型号为:3”-50型/140MPa;内径:76.20mm;外径:140.00mm;曲率半径:258.00mm的活动弯头为研究对象,并做相关处理。

Bitter变形磨损理论认为,磨损过程可分为变形阶段与切削阶段。在前期阶段,冲蚀颗粒对材料内壁不断地冲刷,造成内壁出现弹性或塑性变形;进入惰性区后,已形成的冲蚀缺陷将直接被冲蚀粒子切削掉,并一同被冲走,形成损耗。此表明,冲击速度对靶材的冲蚀磨损量有显著的影响,其近似关系式可用经验公式表达:ε=k·vn。式中:k为比例系数;v为颗粒的冲击速度;n为速度指数,与靶材类型有关,通常n=2-3。Bitter推测,存在一个阈值速度(或门槛速度),当固体颗粒的冲击速率小于该值则仅发生弹性变形,不会出现磨损现象。Tilly还指出阈值速度与颗粒的大小也有关。

2.1 CFD-FLUENT流体动力学仿真

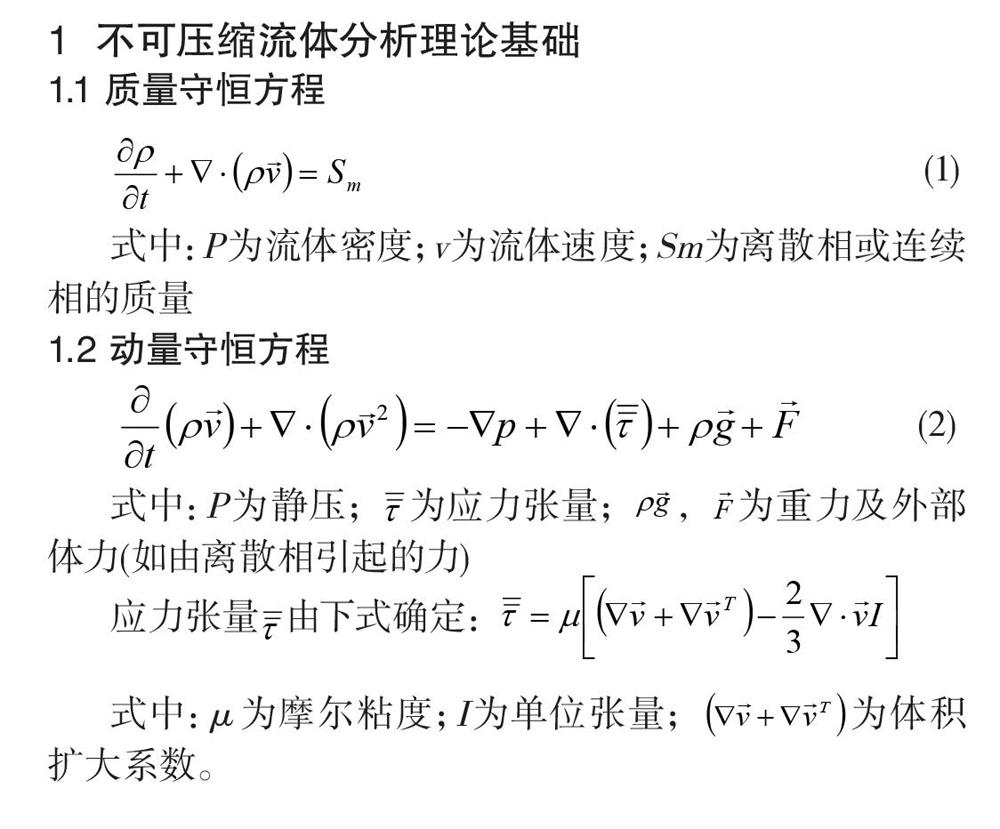

基于上述理论,将管内流体视为湍流模型,该文选取k-ε标准模型,并在FLUENT环境下对管道系统进行冲蚀分析。鉴于湍流运动的精确模拟十分复杂,对此,该文仅能借助于经验公式来近似表述:,其用来设定入口流速。,管内携砂液体积流量为2.5~7.0/min,转换成流速约为10 ~30m/s。保证其它参数均不变,仅改变进水口流速,并依次设定v=10m/s,20m/s,30m/s,经前处理,进入FLUENT仿真环境后,所得三组流速矢量云图见图1-图4所示。

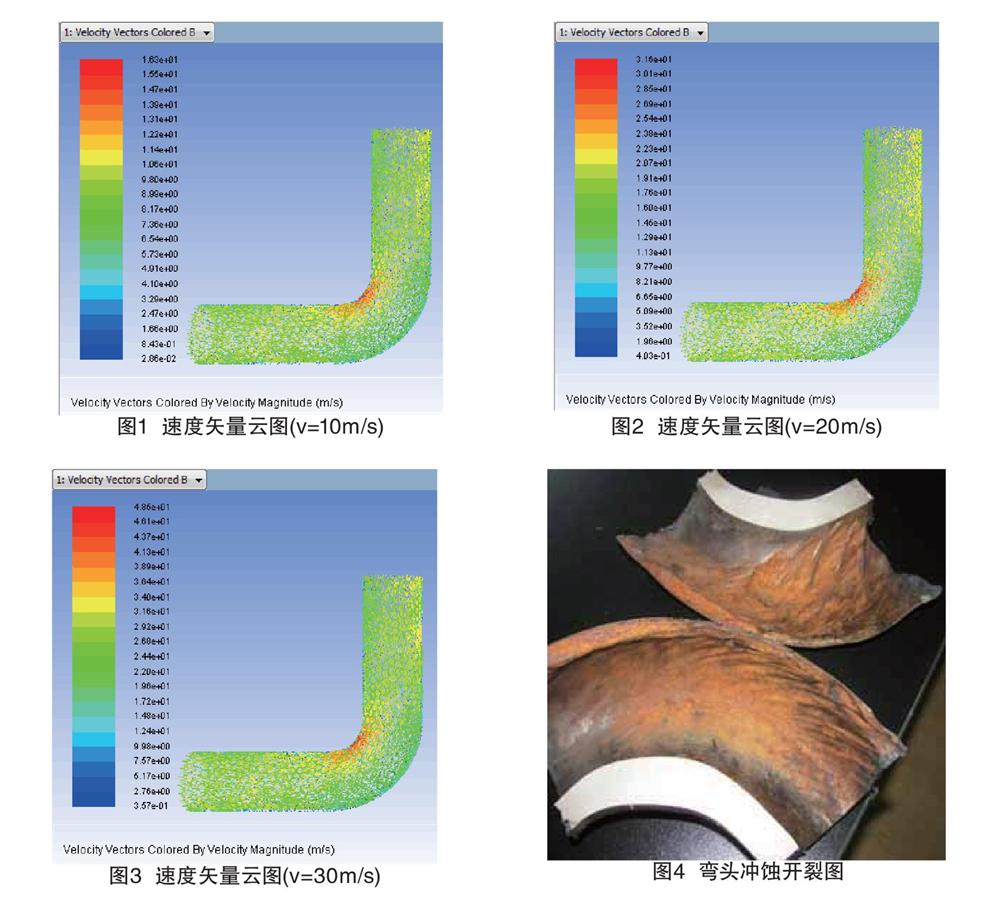

对比图1-图3三图可见,弯头处液体流向突变,内弯处流速较高,流出弯头的过程中,弯头拱背部分的速度较低,说明弯头处两相湍流程度明显增强。速度差形成压力差,易形成二次湍流。并且流体流速的不稳定性也会形成旋涡,这将为颗粒提供更大的径向动能,加剧内弧外壁的冲蚀损伤。不妨选取各流速矢量云图下的极大值,依次为1.63e+01,3.16e+01,4.85e+01,近似成2倍关系。令v′=2v,根据经验公式ε=k·vn计算可得,ε′=k·(v')n=k·(2v)n=k·vn·2n=ε·2n。即冲蚀磨损量ε成指数形式增长,表明管内流速越高,弯头迂回处形成疲劳裂纹较其它部位愈加严重,根据动量定理Ft=mv-mv0,v增大,管壁应力集中严重,循环交替,逐步形成疲劳裂纹,最终爆裂,这与图4实际工况相吻合。

3 结语

对比上述分析结果,可得到以下初步结论。

(1)根据2.1节三组流速矢量云图可推断出,流速对弯头迂回处冲蚀磨损效果最为显著,上述经验公式亦可验证该结论的正确性;

(2)该文借助ANSYS FLUENT强大的流体仿真模块,针对活动弯头冲蚀磨损这一实际工况,从进口流速这一角度进行了详细探讨,此将为工程技术人员在设计优化活动弯头结构布局方面提供参考,具有较高的实用价值。

参考文献

[1] 金雪梅,张祥来,廖浩,等.加砂压裂过程中高压管汇失效爆裂分析[J].安全,2017,38(1):17-18.

[2] Bitter JG. A study of erosion phenomena[J] .Wear,1963,6 (3):5-21.

[3] Tilly GP. A two stage mechanism of ductile erosion [J].Wear,1973,23 (1):87-96.

[4] 闵超.冲蚀对高压管汇疲劳寿命的影响[D].长江大学,2018.

[5] 左彩灵.高压流体控制元件的冲蚀分析及改进设计[D].长江大学,2016.