涡轴发动机燃气涡轮叶片动应力测试技术研究及验证

张再德,文 华

(中国航发湖南动力机械研究所,湖南株洲412002)

1 引言

通过测量工作状态下发动机叶片的动应力,可以了解和判断叶片振动情况,确保叶片在发动机通用规范所提出的强度和寿命要求下工作[1]。叶片动应力测试在发动机研制中非常重要。我国自上世纪60年代中期开始,就采用自制电阻丝应变计和水银引电器进行了压气机试验,并摸索研制了测试叶片动应力所需的滑环引电器[2]。到80年代,动应力测试技术已基本成熟,与发动机温度测量、压力测量等列为常规测量手段[3]。近些年随着航空工业的发展,国内对动应力测试技术开展了更为广泛的研究。吴学岗[4]、李卉荟[5]、王奉明[6]等研究了涡轮叶片动应力测试方法,测量到发动机转速在34 920 r/min时的叶片动应力;陶冶等[7]完成了国内首次大涵道比涡扇发动机风扇叶片动应力测试试飞;刘海鸥[8]、侯明[9]、江平[10]等对涡轴发动机附件传动齿轮动应力进行了测试研究;李仙丽等[11]研究了基于遥测技术的涡轮转子叶片动应力测试;彭建等[12]开展了压气机转子叶片动频动应力测试技术应用研究。

某型航空涡轴发动机返厂检修时发现燃气涡轮叶片榫齿出现裂纹,需要对燃气涡轮叶片动应力进行测试。但由于涡轴发动机燃气涡轮叶片具有高转速、高温的特点[13],其转速超过45 000 r/min,温度超过1 000℃,对其进行动应力测试技术难度大,且目前国内尚未开展涡轴发动机燃气涡轮叶片动应力测试技术研究。为此,根据测试需求,在国内成熟的涡扇发动机涡轮叶片动应力测试技术基础上,开展了涡轴发动机燃气涡轮叶片动应力测试技术研究及验证,以期为同类测量提供参考。

2 测试试验

2.1 测试系统

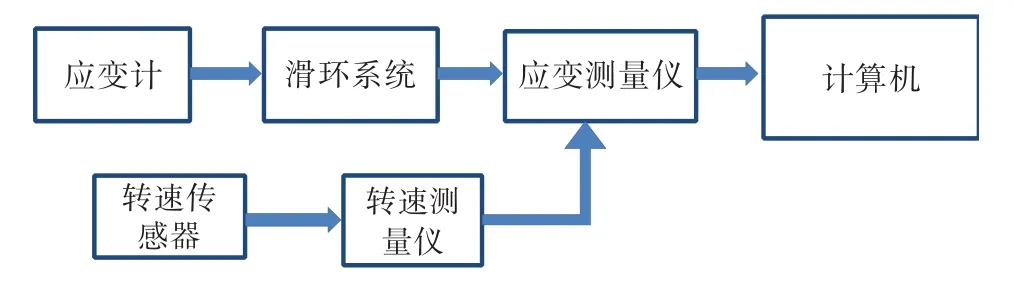

测试系统采用成熟的涡扇发动机高压涡轮叶片动应力测试系统,由高温应变计、玻璃丝纤维高温导线、滑环系统、应变测量仪、计算机等组成,见图1。从车台转速测量仪接入脉冲转速信号至应变测量仪,转速信号与应变信号进行同步采集,用于获得应变-转速变化曲线。为避免测试数据出现过载数据,应变测量仪选择AC交流信号。

图1 应力测试系统示意图Fig.1 Stress measurement system

动应力测试平台采用涡轴发动机的核心机,滑环系统安装在核心机前端。应变计通过火焰喷涂的方法贴在燃气涡轮叶片上,其引脚与玻璃丝纤维高温导线线芯采用焊接连接,并用高温石棉将焊点与燃气涡轮盘面隔开。玻璃丝纤维高温导线在燃气涡轮盘面用金属薄片保护并沿轮盘径向引入主轴内部,穿过主轴至前端;在前端将高温导线转接为常温软引线,与同轴安装在核心机前端的滑环引电器接线盘焊接。

2.2 数据处理方法

在本文所研究的高温动应力测试试验中,因温度升高会引起应变计和测量导线电阻变化,采集到的应变值需根据灵敏度及测量导线电阻进行修正,具体为:

(1)灵敏度修正。依据高温应变计实际灵敏度系数对测量应变值进行修正。

式中:e′为应变随灵敏度变化的修正值,ei为应变测量值,ki为仪器的灵敏度系数,kT为应变计的灵敏度系数。

(2)测量导线电阻修正。采用1/4桥路在高温条件下进行应变测量时,由于测量导线及应变计阻值随温度变化,使得测量值比真实值小,需对测量值进行修正。

式中:e为经灵敏度和测量导线电阻修正后的应变值,RL为测量桥臂电阻,R为应变计标称阻值(R=120 Ω)。

将式(1)代入式(2)得:

2.3 贴片位置选择

涡轴发动机燃气涡轮叶片转速高、尺寸小、温度高,导致应变计贴片存活率低。为此,结合燃气涡轮叶片振型和振动应力分布计算结果,开展了贴片工艺试验及验证,最终确定了贴片位置。

2.3.1 贴片位置及方向选取

图2 测点A、B位置Fig.2 Locations of Measuring points A and B

根据贴片工艺要求和贴片工艺试验结果,贴片位置选取原则为:选取叶背位置;选取振动应力较大且敏感性较高的方向;选取应变计失效概率小的位置。考虑到叶片的低阶振型可能导致叶片榫头产生较大的振动应力,因此重点关注了叶片前3阶振型和振动应力。根据前3阶振型和振动应力分布计算结果,分别选取A、B两点为测点,见图2。为确定应变计的贴片方向,对比了应变计在测点A、B位置不同方向的敏感性,结果见表1。由表可知,当贴片方向为左偏45°时,A、B两测点的敏感性更高。

表1 各贴片位置敏感性Table 1 Position sensitivity of each patch

2.3.2 贴片工艺试验结果

对贴片工艺在核心机上进行了两轮试验验证。第1轮贴了2片叶片进行试验,结果2片叶片上的应变计均被吹落。第2轮选择表面洁净的叶片,并优化贴片工艺,贴了5片叶片(A点3片,B点2片)。结果A点有2片应变计经测试正常,另有1片应变计目视检查完好,但因引脚损坏无法测量;B点2片应变计组织均已损坏。两轮试验验证表明,A点应变计存活率远高于B点。为提高动应力测试试验的成功率,同时兼顾测点的1、2、3阶敏感性,对12个应变计(滑环系统共12个通道)按A点贴10片、B点贴2片进行分配。

2.4 试验谱

针对应变计在1 000℃环境下持续工作时间短这一难题,对核心机正常试车谱进行优化,尽量缩短测试时间,保证应变计在较短的有效工作时间内完成测试。同时,为了解发动机使用中快速加减速状态对燃气涡轮叶片动应力的影响,试验谱中增加了快速加减速,见图3。图中,np为动力涡轮转速,ng为燃气涡轮转速。另外,试验前做好了压气机导叶调整和发动机引气预案,避免因燃气温度先达到状态限制值而导致转速不能达到100%的状况。

图3 核心机动应力测试试车谱Fig.3 Test spectrum of core maneuvering stress test

2.5 测试技术研究

共进行了5轮燃气涡轮叶片动应力测试技术研究。前4轮试验先后出现了应变计短路、高温导线断裂和线芯窜动等问题,且动应力测试最高转速仅达到94%全转速。经技术攻关,第5轮试验完成了100%全转速的动应力测试。

2.5.1 第1轮试验

开车前12个应变计阻值、绝缘完好。当核心机转速达到33%全转速时有6个测点无信号,达到56%全转速时所有测点都无信号。对发动机进行分解检查发现:①与应变计引脚相连接的高温导线线芯与轮盘发生触碰,造成应变计对地短路。揭开应变计引脚与高温导线线芯连接处的金属保护薄片,发现保护两者焊点的高温石棉脱落,叶片缘板下方有粉沫状高温石棉。分析认为,发动机工作时石棉处温度较高,石棉在高温作用下变成粉沫,粉沫状高温石棉在离心力的作用下从金属保护薄片与轮盘的间隙中甩出,导致高温导线的金属线芯与燃气涡轮盘面相触碰。②与应变计连接的高温导线线芯不在原位,明显向燃气涡轮盘径向窜动,导线与金属层和叶片榫头相接触,导线外层玻璃丝布存在堆积现象。分析认为,高温导线采用金属片固定在轮盘上,由于盘径小,布线路径有限,导线外层玻璃丝布虽然被固定,但线芯未完全固定,在离心力作用下线芯向轮盘径向窜动。

为此,采取的改进措施为:①应变计引脚与高温导线焊接位置采用火焰喷涂的方式固定,高温导线头部用金属管穿入、压扁后再用金属薄片固定到盘上;②优化高温导线布线路径,尽可能按S曲线布置,在穿盘孔前用玻璃丝套管对两根高温导线进行保护,并将一端固定在盘上,见图4。

图4 第2轮试验前高温导线布线Fig.4 Wiring of high temperature wire before the second test

2.5.2 第2轮试验

当核心机转速达到33%全转速时有1个测点无信号,达到66%全转速时有9个测点无信号,达到77%全转速时所有测点都无信号。对发动机进行分解检查:①高温导线在穿线孔边被截断,盘上高温导线在离心力作用下将金属片撕开至盘上凸台处;穿孔位置处玻璃丝套管已变成细碎状附着在轴内壁。分析认为,穿孔处导线无保护,易于磨断。②应变计底胶较宽处应变计附着较好,底胶较窄处应变计易脱落;在叶根曲面较大位置,喷涂焊料易脱落。

针对以上问题采取以下改进措施:①改进开孔位置,确保可用金属薄片进行孔密封;②应变计贴片基底宽度大于应变计贴片固定宽度,并确保叶根曲面较大位置处的喷涂质量;③再次优化高温导线在盘上的走线,见图5。

图5 第3轮试验前高温导线布线Fig.5 Wiring of high temperature wire before the third test

2.5.3 第3轮试验

当核心机转速达到78%全转速时有6个测点无信号,达到88%全转速时有10个测点无信号,达到94%全转速时所有测点无信号。对发动机进行分解检查:盘上穿线孔有一个孔的金属片撕起,高温导线断裂,有8片应变计脱落。

针对以上问题采取以下改进措施:①重新优化贴片工艺参数;②改进轮盘穿线孔密封工艺,将原压装封严篦齿后进行穿线孔密封改为先将金属薄片部分点焊在转子上后再压装封严篦齿;③重新优化高温导线在盘上的走线,见图6。

图6 第4轮试验前高温导线布线Fig.6 Wiring of high temperature wire before the fourth test

2.5.4 第4轮试验

当核心机转速达到78%全转速时有8个测点无信号,达到88%全转速时有10个测点无信号,达到93%全转速时所有测点无信号。对发动机进行分解检查:①有3片应变计被高速气流整片吹掉,另有2片应变计其靠近叶根转角处的部位被吹掉,还有2片应变计出现损伤。②盘上有两处压线的金属薄片被撕起,两处与应变计焊接的导线端头向叶尖方向窜动而与转子相接触导致短路。③穿线孔前的金属薄片对导线磨损严重,导致测量导线与金属片相接触从而引起测量桥路短路。

针对以上问题采取下列改进措施:①改进玻璃丝纤维高温导线,更换为耐磨的高温铠装导线,同时改进金属薄片保护高温导线的方式,点焊不锈钢片压牢铠装导线在涡轮盘上;②优化铠装导线穿过燃气涡轮盘面凸起位置的方式;③优化铠装导线在盘上按弧线走线的路径;④改进应变计贴片工艺;⑤改进应变计与铠装导线焊接接头位置保护方式。

2.5.5 第5轮试验

核心机转速达到100%全转速时,有10个测点无信号,2个测点有正常信号。

3 试验结果与分析

表2给出了5轮测试试验A、B测点各阶次的最大振动应力。燃气涡轮叶片前有21片导叶,14个燃油喷嘴,燃气涡轮叶片后有带4个支板的承力机匣和动力涡轮导叶等,这些零部件均对燃气涡轮叶片产生了激振倍频。

根据5轮测试得到的动应力数据,对燃气涡轮叶片榫齿裂纹位置高周疲劳强度进行评定。高周疲劳储备系数不小于2.5,满足评定要求,表明叶片榫头裂纹位置高周疲劳强度满足要求。

将实测主要共振转速(取多次测试共振转速的平均值)与采用盘-片耦合法计算得到的共振转速进行对比,见表3。由表可知,燃气涡轮叶片共振转速的实测值与计算值基本一致,表明共振转速测试结果准确有效。

4 结论

针对涡轴发动机燃气涡轮叶片动应力测试需求,开展了涡轴发动机燃气涡轮叶片动应力测试技术研究和验证,结论如下:

表2 5轮动应力测试试验结果Table 2 Maximum vibration stress of measuring points A and B dynamic stress test

表3 主要共振转速实测值与计算值对比Table 3 The comparison of main resonance speed

(1)燃气涡轮叶片在工作转速范围内均存在3阶共振,取其平均值,对应的共振频率在5 400 Hz、8 800 Hz和12 000 Hz附近,共振转速在36 952 r/min、25 715 r/min和38 685 r/min附近;叶片榫头裂纹位置高周疲劳强度满足要求。

(2)试验中采取加宽基底喷涂固定应变计、优化高温导线布线、改进高温导线等测试工艺,可提高动应力测试技术水平,成功完成了涡轴发动机燃气涡轮叶片动应力全转速测试。

(3)文中的涡轴发动机高转速燃气涡轮叶片动应力测试技术,具有实际应用价值,可为同类测量提供参考。

——以徐州高层小区为例