活塞销孔精加工影响因素与对策

杨经立,郭全喜,刘向芹

(滨州渤海活塞有限公司,滨州256602)

0 引言

目前的内燃机活塞机械加工中,车削活塞销挡圈槽、车削活塞销孔内倒角都是以活塞销孔为定位基准的,粗车削活塞外圆、精车削活塞顶面等也都是以活塞销孔为夹紧面的,而且活塞压缩高度(活塞销孔中心线到活塞顶面距离)与活塞销孔有关。因此,活塞销孔的精加工质量直接影响到活塞整体加工的质量,进而影响发动机整机性能。活塞销孔的直径、圆柱度、活塞销孔中心线与内档面垂直度、活塞销孔表面粗糙度、活塞压缩高度等均为特殊特性要求的项目,必须严格控制并保证其充足的加工能力[1]。

1 活塞销孔精加工技术要求

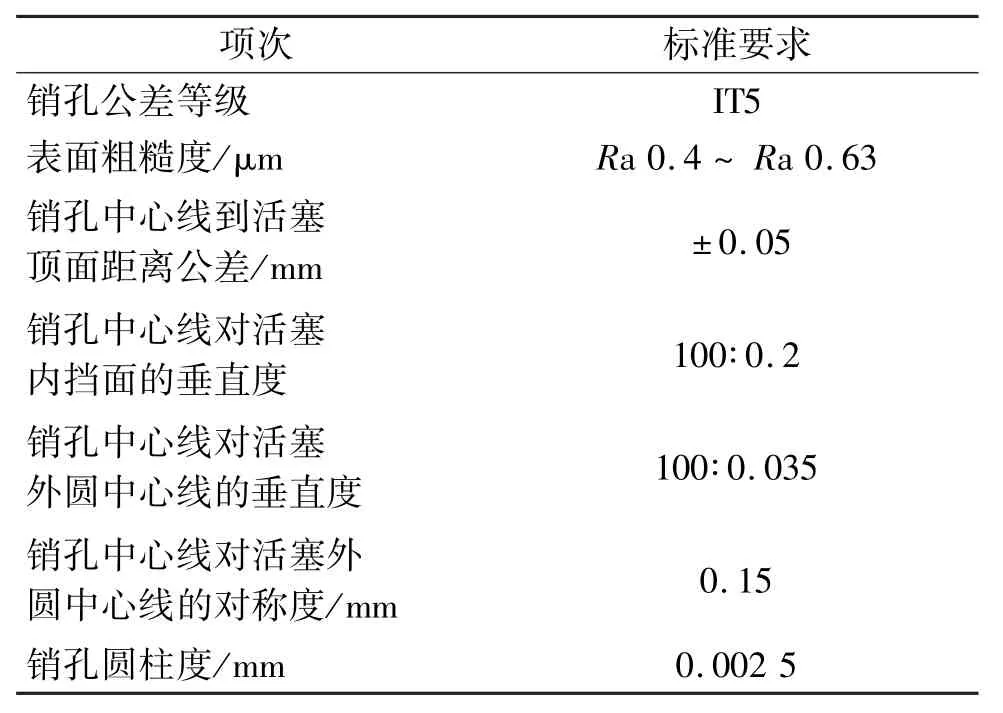

活塞销孔的尺寸、形位公差及表面粗糙度要求都很高。GB/T 1148-2010《内燃机铝活塞技术条件》标准规定了活塞销孔的一般技术要求,如表1所示。

表1 活塞销孔一般技术要求

2 活塞销孔精加工工序和工艺要求

在活塞机械加工过程中,从铸造毛坯到成品,一次性地完成对活塞销孔的加工,既达不到规定的质量要求,销孔也会因为被其它工序用作夹紧面、多次定位而受破坏[2];而且,铝活塞在铸造时,其销孔是预先铸出的毛坯孔,带有3°~5°的拔模斜度,故毛坯销孔不能作为其他加工工序的定位或夹紧面,但经过粗镗后的销孔是可以的。

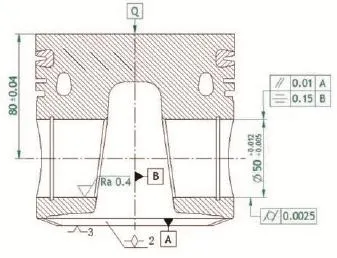

因此,活塞销孔加工须经粗加工、半精加工、精加工、甚至滚压加工,才能最终完成。图1是某发动机活塞销孔的精加工工艺和精加工要求。

图1 活塞销孔精加工工艺和精加工要求

3 活塞销孔精加工影响因素与对策

影响活塞销孔精加工质量的因素主要是:精镗床设备、工装夹具、加工刀具和精加工工艺。根据本公司生产实际情况,详细分析这些因素,并针对性地采取措施。

3.1 精镗床设备

3.1.1 静压镗头

现在的活塞销孔精加工,通常采用金刚镗床,镗头为静压镗头。为达到活塞销孔直径的精加工要求,需要使用精密的静压镗头,且镗床主轴的回转精度要控制在1μm左右。在安装镗头时,要确保镗头回转轴线与装有镗刀的镗杆运动方向严格平行,否则在加工过程中活塞销孔会产生椭圆。不同规格的活塞,静压镗头是不同的,生产中要注意使用正确的静压镗头。只有使用正确的静压镗头才能保证活塞销孔直径的加工完全满足技术要求[3]。

要严格按照规定,给静压镗头提供正确的静压油。静压油是润滑油的一种,一般使用轴承油、或液压油,或者两者混合。不同精度的静压镗头,使用的静压油规格是不同的。静压油油量要适合,静压油液面应在正确的游标位置。静压油液面太低,会造成吸空现象。如果发现静压油压力表指针产生摆动,说明静压油太少,这时应赶紧关闭机床。静压油过多,即静压油液面过高,不仅会造成传动轴搅拌静压油而使油温升高,而且会使回油不畅,造成漏油现象。第1次开机及设备调试时需要调整静压油压力,防止压力表突然被过高油压冲坏。正常使用时,油压不需要调整。

3.1.2 机床振动

镗床在工作中会产生振动。镗床自身的振动、及外来的振动都会明显地影响活塞销孔的圆度。为减少镗床自身的振动和外界振动对活塞销孔精加工的影响,镗床必须安置在有一定要求的座基上,并且需要安装减振垫。实践证明,在镗床机身与地面接触部位安装4个减振垫,通过调整,可明显降低镗床振动,减少机床各部分的精度波动,从而显著改善活塞销孔精加工后的圆度要求。调整减振垫的过程中,利用水平仪检测机床的水平,使之每1 000 mm读数不超过0.02 mm。

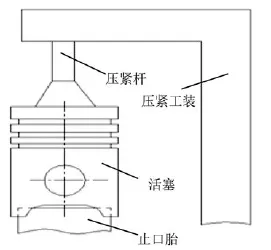

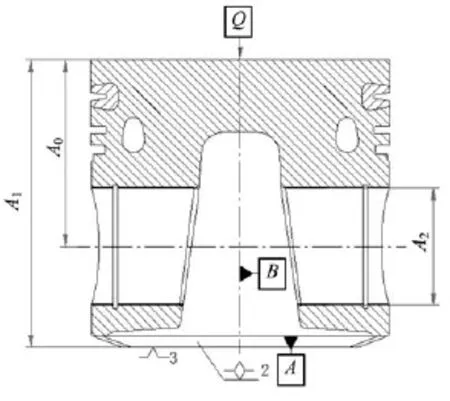

3.1.3 工件压紧

活塞销孔加工几何精度要求非常严格,而且活塞为薄壁零部件,给活塞夹紧带来挑战。为此,采用气压压紧工件的方式夹紧活塞。压紧部位选择刚性相对较大的活塞顶部,如图2所示。压紧力要适中,过大会对活塞销孔造成微小变形,过小则活塞不能压紧,无法进行加工。在活塞销孔精镗加工完成后,在保持压紧状态下,用气动量仪检测活塞销孔的圆柱度,结果会非常好;但松开气压压紧,将活塞从镗床取下后再测量,活塞销孔圆柱度就会立即超差。因此,镗床压紧力必须严格控制,精加工时的压紧力一般控制在0.20~0.25 MPa;而且气源要稳定。需要通过加装调压阀来对压紧力进行控制。实践证明,此方法简单可靠且成本低。

图2 活塞销孔精加工夹紧示意

3.2 工装夹具

3.2.1 止口胎和菱形销

活塞销孔精镗加工所使用的主要工装夹具为止口胎、菱形销和镗杆。其中止口胎和菱形销主要起定位作用。用菱形销而不用定位圆柱销的主要原因是为了避免过定位。止口胎限制了活塞3个方向的移动及绕2个坐标轴的转动,菱形销则限制了活塞绕第3个坐标轴的转动,符合6点定位原理[4]。

3.2.2 镗杆

活塞销孔表面粗糙度要求很高,而且精镗活塞销孔时采用高速切削,在切削过程中一点轻微的振动都会对活塞销孔的表面粗糙度造成不利的影响。因此,装有镗刀的镗杆,其加工制作要求非常高。为了确保镗杆在运转中不产生振动,镗杆外圆需要采用磨削加工,镗杆外圆与镗杆定位凸台之间的同轴度应<0.01 mm[5]。镗杆加工完成后,需要对其进行动平衡试验,确保其在活塞销孔加工过程中不发生轻微振动。因镗杆为细长悬臂轴,需要通过热处理方式来提高其强度。对采用普通45#钢材料的镗杆,通常采用调质处理[6]。

通常情况下,活塞销孔精镗加工采用2把刀具依次加工;第1把镗刀加工余量大,第2把镗刀加工余量小,这样可以减小加工过程中的残余应力和变形,确保活塞销孔的加工质量。活塞销孔精镗加工顺序为,第1把刀先半精加工完一侧销孔,第2把刀再精加工同一侧销孔,然后2把刀再依次加工另一侧销孔。因此,镗杆上2把刀具之间的距离要严格控制,否则会造成加工过程中出现2把刀同时切削的干涉现象。镗杆的实际使用长度要进行严格的详细计算,长度不够,不能完成整个活塞销孔的镗削任务,过长,镗杆容易与菱形销发生干涉。

加工较小活塞销孔时,镗杆就更细长,镗杆的长径比就比较大。如果镗杆的长径比达到10以上,镗杆在活塞销孔加工过程中因受各种载荷的作用而会产生震颤,影响活塞销孔的加工精度,造成活塞销孔圆柱度、表面粗糙度等超差。因此,加工小活塞销孔对镗杆提出了更高的要求。考虑到镗杆加工成本等各种因素,采用在镗杆的末端处增加铅棒、或硬质合金块等密度较大的材料进行配重的方法,减少镗杆自身质量与切削力的比值,以此降低镗杆在加工过程中产生的震颤[7-8]。

3.3 精镗刀具

为了达到活塞销孔的精加工要求,刀具及切削参数也是非常重要的方面。活塞销孔精加工的刀具一般采用人造金刚石刀[9]。生产过程中,应根据刀具实际磨损情况,及技术要求规定的尺寸精度来确定换刀频次,并且须严格保证换刀频次[10]。为了避免刀具干切削,在加工时,应使用切削液,降低刀尖温度,增加刀具使用寿命[11]。

3.4 精镗工艺

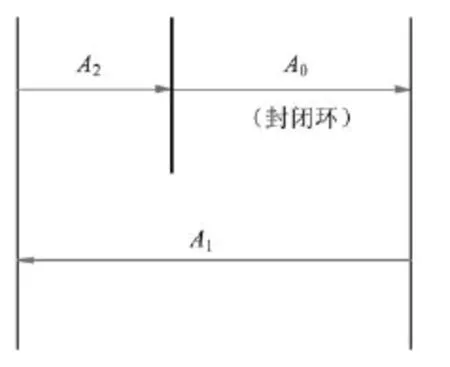

在精镗活塞销孔的过程中,由于采用止口定位,出现了设计基准 (Q)与加工基准 (A)不统一的现象,如图3所示。活塞销孔中心线到活塞顶面距离A0,通常称为活塞压缩高度尺寸,简称压缩高。按目前的加工工艺,压缩高A0为间接保证尺寸,即压缩高A0是通过加工尺寸A1和尺寸A2来间接得到的。因此,尺寸链中压缩高A0是封闭环,如图4所示。

图3 活塞压缩高度加工尺寸链

图4 活塞压缩高度尺寸链示意

实际加工中,间接法完全能保证压缩高A0的精度要求。先精车活塞顶面尺寸A1,这是增环,再精镗活塞销孔尺寸A2,这是减环,A0为封闭环,组成环的各尺寸按一定的顺序首尾连接,符合工艺尺寸链的基本特点。因此,一定要确保A1和A2尺寸的加工精度[12]。精镗活塞销孔 A2时,切削参数,即镗床的主轴转速和进刀量对保证活塞销孔的最终尺寸、形位公差和表面质量至关重要,需要严格控制。镗床的主轴转速、进刀量等参数需要根据活塞的材料和加工尺寸进行调整,并需要通过一系列试验来获得最佳的数值。

要确保活塞销孔精加工质量,其粗加工的质量也非常重要。粗加工时,既要确保活塞销孔的粗加工质量,也要给出合理的精加工余量,不能简单地将活塞销孔粗镗加工视为仅仅是减少精加工的切削余量;粗镗加工质量的好坏,直接影响活塞销孔的变形量及精加工余量的控制。因此,要求粗镗加工后的活塞销孔,其加工余量均匀,直径公差控制在0 ~0.02 mm, 平行度控制在 100∶0.01,对称度控制在0.05 ~0.10 mm, 表面粗糙度控制在R a 1.6 mm 以下。

4 结论

按照国标对活塞销孔的加工要求,并根据实际生产情况,在减少机床振动、减少活塞销孔变形、保证活塞销孔表面粗糙度和圆柱度等方面提出了相应的措施。本文给出的措施,经过实践证明是有效可行的。这些措施充分考虑了人员、设备、刀具、加工方式、生产节拍、加工成本等各种因素,能够满足常规活塞销孔的机械加工技术要求。