MHU2400S液压打桩锤在孟加拉Padma大桥施工中的应用

王效知

摘要:MHU2400S液压打桩锤由德国MENCK公司生产,是中铁大桥局集团公司为孟加拉Padma大桥量身定制的大型液压打桩锤,本文结合液压锤在Padma大桥施工过程中的情况,对设备构造、电气液压系统、以及打桩施工过程管理等进行了介绍。

Abstract: MHU2400S hydraulic piling hammer is produced by German MENCK company. It is a large-scale hydraulic piling hammer tailored by China Railway Bridge Bureau Group for the Padma Bridge in Bangladesh. In this paper, combined with the situation of hydraulic hammer in the construction process of Padma Bridge, the equipment structure, electric hydraulic system, and piling construction process management were introduced.

关键词:液压打桩锤;结构;液压系统;电气系统;保养

Key words: hydraulic pile hammer;structure;hydraulic system;electrical system;maintenance

中图分类号:U445 文献标识码:A 文章编号:1006-4311(2019)08-0144-04

1 工程概况

孟加拉国Padma多用途桥梁,位于首都达卡偏西南约40km处,横跨Padma河(恒河),距印度洋入海口直线距离约150km,是连接Mawa与JanJiRa的主要交通要道。主桥共42墩,其中有40个水中墩,每墩有6根外径为Φ3.0m的钢斜桩,沿圆周均匀分布,斜度1:6,壁厚60mm,40个水中墩中有22墩在中心设有一根直桩,桩径为Φ3.0m,壁厚60mm;全桥共有钢管桩262根,桩长101-125m。

2 MHU2400S液压打桩锤

为满足钢管桩插打施工工作需求,中铁大桥局集团有限公司花重资在全球知名的打桩锤制造厂家MENCK公司量身打造了一套MHU2400S液压打桩锤。该锤为Padma大桥的关键设备,承担着6根试桩在内的267根钢管桩的插打工作,相比传统的柴油打桩锤,该锤具有噪声小、污染少、结构简单、效率高等优点。

2.1 MHU2400S液压打桩锤基本构造及主要技术参数

该锤主要由驱动单元、控制单元、悬挂单元、锤心、减震器、替打、锤套等部件组成(详见图1)。

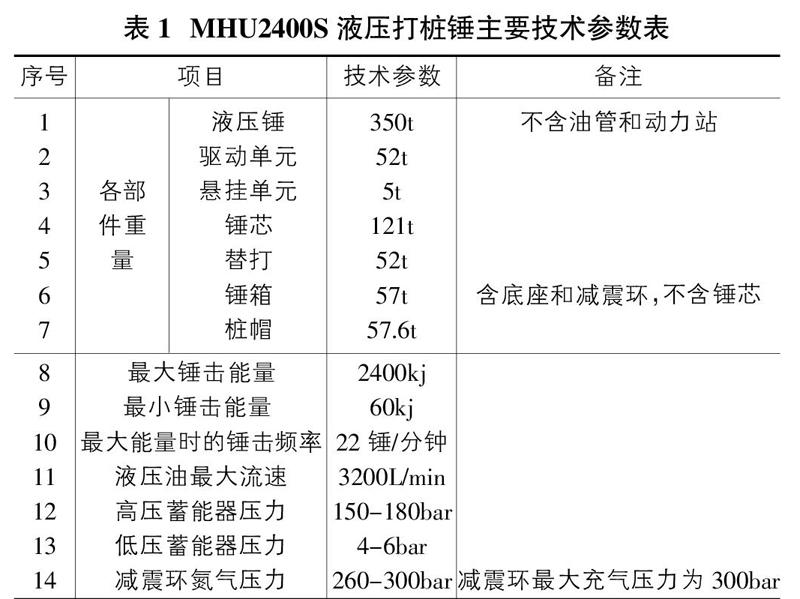

MHU2400S液压打桩锤主要技术参数见表1。

2.2 MHU2400S 液压打桩锤工作原理

该液压锤是双动液压锤:利用加压液压油,通过锤芯自由下落和有效的向下加速度获得锤击能量。

2.2.1 锤芯提升

如图2所示,控制单元11被激活,油缸的上气室13与回油管理路T连通,油缸的下气室14与供油管路P连通。泵4将液压油箱5中的油输送到供油管P中。供油管管P内的压力会持续升高,直到锤芯15向上移动。油缸的上气室13中的液压油通过控制单元11排到回油管T中。

2.2.2 锤芯下放

如图3所示,控制单元11被停用,油缸的上气室13与供油管P连通。油缸的兩个气室现在都与供油管P连通。液压泵4仍将液压油输送到供油管管P中。由于活塞两个面S1和S2上的压强相同,但S1面积大于面S2面积,所以上气室的压力会大于下气室的压力,从而产生向下方向的液压力。液压力和锤芯自身重力使锤芯15向下加速运动。

2.3 MHU2400S 液压打桩锤电气控制系统

2.3.1 电气控制系统简介

如图4所示,CS为卸扣传感器,该传感器主要感应卸扣状态,只有感应到卸扣处于平放状态时,才允许启动打桩锤,当卸扣像图示竖直时,打桩锤将自动停止运行;其作用主要是防止地质松软致钢桩下沉过快或打桩过程中吊钩没有及时跟进下放,此时如操作人员没有及时停止,打桩锤会进行空击,会对吊装设备及打桩锤造成严重损坏。HH11是电动液压旁路阀,由图2可以看出,当该液压阀打开时,高压管路与低压管路导通,高压侧液压油会通过该液压阀经低压管路而返回油箱。HP22是压力传感器,主要用于检测设备运行时系统工作压力,并将检测结果反馈至控制系统。HD11是控制单元(主阀),该阀块作用主要是控制油缸伸缩缸并控制锤芯提升和下降。HK11为检测水压或者回油压力传感器,因Padma项目没有水下桩,该传感器主要用来检测回油管路压力。HJ21是压差传感器,当插打水下桩时,可用来检测打桩锤锤室内气压与外部水压的压力差。N是锤体上各个元器件(如传感器、电磁阀)和控制系统进行信息交换的中转站并有存储功能。MH11/MH12/MH21/MH22是接近传感器,主要是用于冲程高度测量和计算锤芯运行速度,并将数据传输至控制系统,系统根据检测数据来计算打桩锤实际击打所用的能量。CH也是一个接近传感器,主要功能是检测替打是否与钢桩接触,如果替打没有完全和钢管桩接触,锤芯会击打打桩锤室的底部,会对打桩锤造成严重损坏;同时如果在打桩过程中,如该传感器故障或感应到替打没有接触钢桩,系统也将自动停止打桩作业。

2.3.2 电气控制系统工作流程

控制系统工作流程主要分以下几个步骤:

①系统自检,检查各传感器(位置传感器、压力传感器等)、线路是否正常;

②用户根据现场实际情况设定所需打桩能量;

③系统根据所设定的能量计算出锤芯所需提升的高度;

④控制系统通过控制控主阀动作,控制油缸伸缩缸,从而实现锤芯的提升和下降;

⑤系统在运行同时,会实时检测系统运行情况(系统压力、实际击打能量、击打频率等)及动力站内参数(如发动机转速、液压油及冷却液温度、室内温度等),如设备运行过程中检测到异常,系统会自动停止打桩作业。

上述行为除第二项为手动操作外,其余三项均为控制系统自动行为。具体工作流程图如图5。

3 MENCK2400S打桩锤插打大斜度钢管桩施工工序

由于Padma大桥主桥钢管桩桩长长,斜度大,为提高钢管桩插打效率及插打精度,该项目将单根钢管桩分两节插打,并采用固定式固定式平台及导向架实现对钢管桩倾斜度精度的控制。具体插打施工工序如下:

3.1 安装打桩平台

钢管桩插打平台采用固定式平台及导向结构。平台采用6根定位桩支承,定位桩与平台通过抱箍连为一体。运输驳船将固定平台运输至待施工墩位并用三向调整装置精确调整定位后,使用APE600B打桩锤逐根插打6根定位桩,并将定位平台锚固在定位桩上。

3.2 安装导向架

利用浮吊吊装导向架,并将导向架与定位平台固定。

导向架由钢管架平台和导向架架体及上、下可调导向装置(即抱箍)组成。导向架高25m、宽10.8m。为了插打不同位置的钢桩,导向架与固定平台采用轴销连接,导向架可绕平台中心旋转。

3.3 钢管桩插打

单根钢管桩分二节插打,底节长度约70m,顶节长度为总桩长减去底节长度。

3.3.1 钢管桩起吊

主桥钢管桩直径3.0m,壁厚60mm,首节70m重量约305t。钢管桩起吊采用1000t浮吊,两个吊钩对准钢管桩上的两个吊耳,同时起吊,通过钢丝绳来调节钢管桩的角度,并调整导向架上的导向装置,使之符合钢管桩插打要求,钢管桩在自重作用入土约5m。

3.3.2 锤击沉桩

吊装MHU-2400S打桩锤让桩在打桩锤自重作用再次下沉,然后开动打桩锤锤击钢管桩。打桩时,测量人员随时用全站仪观测钢管桩的倾斜和位置,技术人员做好打桩记录。

3.4 接桩及二次插打

当首节钢管桩插打完成后,将打桩锤吊至驳船上,起吊顶节钢管桩与底节钢桩进行对接,对好位置稳定后,在钢管桩外围开始焊接钢管桩。焊接完成后,对焊缝质量进行检测,合格后方可进行下步工序施工。

二次插打:吊装MHU2400S打桩锤对顶节钢桩进行插打,直至到设计标高处。

3.5 旋转导向架,重复步骤1-4,完成平台剩余钢桩插打。

3.6 拆除导向架,拔出定位平台定位桩,进行下一墩位钢桩施工。

4 钢管桩插打过程中的卡控管理

钢管桩插打作业是以液压打桩锤的运行为中心来实施的,其运行质量可以决定钢管桩插打作业的效率和安全,因此加强打桩锤在现场的使用管理尤为重要。现场一般插打一根底节钢管桩(贯入度约55m)需时约4-5个小时,插打一根顶节钢管桩约15-20个小时,另外斜桩对位难度较大,起吊一次打桩锤需时约3个小时。为保证钢管桩插打过程安全顺利,我们必须在打桩前进行严格的检查程序,打桩过程中对设备运行状态进行巡查,打桩作业后进行严格的维保程序。

4.1 打桩作业前

打桩作业前应严格对以下项目进行检查签证。

①吊装系统:吊机封钩器完好;吊装用钢丝绳无变形、断丝、散股、无损伤;吊装用卸扣无变形、无裂缝,卸扣销轴安全销及螺母无松动;分配梁结构无变形、无裂缝,分配梁的连接螺栓无断裂且紧固;锤体吊耳无变形、无裂缝。②锤体结构:锤体连接螺栓全部紧固、无松动,导向块无损坏、连接螺栓无松动,内侧支撑条无裂纹及断裂现象;锤身及锤头外部结构无损坏及裂纹。③动力系统:动力站安装牢靠;液压油、燃油、机油、冷却液液位正常;各传感器指示正常;发动机电气线路及燃油管路排列整齐、各卡箍紧固牢靠,油管无漏油现象;蓄电池电量正常,无亏损;动力柜内部通风性能良好,无漏油和积水、积液现象。④液压系统:各阀门处于工作位置;各传感器指示正常;动力站内液压阀组和液压油管排列整齐有序;锤头手动旁通阀处于关闭状态;油管接头紧固、无松动。⑤电气系统:卸扣传感器、位置传感器、压力传感器显示正常,无损坏;个按钮开关无损坏,灵敏有效;各指示灯能正常工作且显示状态正常;电气线路排列整齐,无破损。⑥外冷却系统:四台水泵工作正常;冷却管无破损,无堵塞、无漏水现象;导向块处冷却水喷头无堵塞且安装紧固;冷却器工作正常,无漏水漏油现象。

上述項目必须进行严格的检查签证之后,方可进行下步吊锤工作。

4.2 打桩作业过程中(含起落锤)

打桩作业过程中,应建立检查巡查制度,严格遵循安全操作规程,确保设备处于良好的运行状态。

①起落锤过程中应及时调整驳船位置,确保锤体离船后无较大晃动;及时整理电缆及油管,确保电缆和油管排列整齐;

②设备运行(锤击)过程应遵循下列操作规程:

1)启动发电机,确认电压、相序正常后,分别启动两操作室动力柜控制面板和桩锤控制面板,确认无任何报警信息后即可在动力柜控制面板上再分别启动两个海水泵(冷却水泵)。2)逐台启动四台发动机,并怠速运转数分钟后,再按照动力柜控制面板的提示信息完成怠速到全速的过渡。设置流量时,尽量使用旋钮增减,避免使用数字键入法。3)为避免发生“溜桩”情况,钢桩刚入土时,应先用小流量(最小能量60kj)进行单击,在贯入度超过40锤/米时,可加大能量继续单击;当使用能量超过150kj且贯入度超过40锤/米,方可进入连续击打程序。连击过程中,操作人员和观察人员应密切观察钢桩贯入度情况,并根据情况适当调整击打能量,以每米贯入度在40-100锤之间为宜。当贯入度超过1000锤/米时,表示打桩困难,应停止打桩。4)当桩锤处于较高位置时(A导向开启之前),在主控室的动力柜控制面板上启动回油压力开关,增加回油压力。水面之上打桩时,需启动扬水泵,给钢管桩供水冷却;水下打桩时,待桩帽上的排气孔开始浸入水中时,需接通气管,启动空压机给桩帽内持续供气。5)经常在动力柜控制面板上查看发动机各项参数,若有异常,及时记录,查明异常原因;在桩锤控制面板上时刻关注液压油温度变化,若液压油温度超过65摄氏度时,应停锤冷却液压油;经常查看海水进口处压力,若压力超过4bar,应检查海水冷却系统。6)打桩过程中,确立定期巡查制度(巡查重点包括水泵工作是否正常、导向块处冷却水喷洒是否正常、发动机冷却液有无泄漏等),发现问题及时记录、及时处理。另打桩过程中应特别注意对油管和主控电缆的维护,防止油管和电缆过度弯折或刮碰而损伤。7)打桩结束后,需将各水泵提起至安全区域;拔掉控制电缆在动力柜断的插头;关闭各发动机蓄电池开关。

4.3 打桩结束后

打桩结束后,除对设备运行过程中发生的问题进行处理后,还应严格按下列项目对设备进行维护保养:

①檢查机油、冷却液、燃油、液压油等油位是否正常,对油位不足的进行补充。

②检查悬挂单元螺栓有无松动、断裂;检查油缸底部有无渗油,活塞杆有无刮伤,并在锤室上部添加1桶(5kg)二硫化钼润滑脂。

③检查各高压蓄能器压力,并补充至180bar。

④检查减震环各减震器压力,并补充至300bar。

5 定期大保养

液压锤在钢桩插打过程中,锤体导向环、油缸密封件等会有磨损,减震器、蓄能器保压性能也有降低。如不及时对导向环、密封件等进行更换,轻则影响打桩效率;重则会造成部分结构造成损伤,如导向环磨损过度后,锤芯与锤室摩擦会对锤芯造成刮伤甚至出现裂缝;长期使用后悬挂单元螺栓也会疲劳断裂,且断裂的螺栓会通过气室进入到替打和锤芯之间对锤芯造成损伤。为保证设备状态良好,结合MHU2400S液压打桩锤在现场实际使用情况,液压锤击打能量每达到60万MJ后即进行一次大保养,具体如下:

5.1 每60万MJ按下列项目进行维保:

①清洗锤芯、锤室、锤脚、减振环,更换锤室润滑脂。②将减震环旋转180°,并更换减震环固定螺杆。③更换悬挂单元、并更换悬挂单元连接螺栓。④更换锤芯导向环。⑤更换油缸、蓄能器、控制单元、锤头油管连接处等部位密封件。⑥检查油缸缸套及活塞杆有无损伤,并根据情况判断是否更换。⑦根据高压蓄能器使用过程中情况判断是否更换。⑧清洗油管管路中破损胶皮。

5.2 每120万MJ除按5.1条所列项目进行维保外,还应按下列项目进行维保:

①更换减震环。②更换控制单元。

完成一次60万MJ大保养大约需要2周左右,为提高大保养效率,缩短保养所需工期,每次保养前应根据保养内容及现场设备资源等情况合理编制保养计划,除此之外,大保养过程中还应注意以下事项:1)拆除驱动单元前,首先应上移锤芯,锤芯上移完成后应注意放空驱动单元内液压油。2)悬挂单元连接螺栓应严格按照相关程序、步骤进行施拧。3)所有螺栓安装前,应对螺纹处进行清洁,并涂抹二硫化钼润滑脂。4)导向环安装完成后,应检测导向环厚度(导向环超出锤芯表面高度),如厚度超过3mm,应对导向环进行打磨。

6 结语

MHU2400S液压打桩锤是Padma大桥项目主力打桩设备,目前已完成了91根底节、127根顶节钢桩的插打,总锤击数达190万次,总击打能量达350万MJ,是Menck公司迄今为止生产的打桩频率最高,工作强度最大的一台打桩锤。好的设备需要我们精心维护和保养,我们只有熟知它的工作原理及维护保养方法,才能更好的养好设备、用好设备、管好设备,并能及时处理设备使用过程中发生的故障,保障设备安全顺利运行。

参考文献:

[1]MECK 公司.MENCK Hydraulic Hammer MHU2400S.

[2]胡小江.新型液压打桩锤研究[D].西安建筑科技大学,2004.

[3]刘浩,王浩宇,黄山田,原庆东,魏佳广,李怀亮.液压打桩锤系统分析与工程应用[J].海洋工程装备与技术,2017(04).