电动主给水泵液力耦合器油温高问题原因分析及处理

马庆飞 段智彪 解程宇

摘 要:某核电厂电动给水泵调试期间出现了液力耦合器工作油和润滑油温度高问题,影响了设备质量和工程進度。本文从液力耦合器运行原理和油系统工艺流程设计出发,采用排除法对可能的原因进行逐个排查分析,最终找到油温高的主要原因是由于工作油通过耦合器充油管线逆向流入润滑油回路加热了润滑油,最终采取调整工作油压力以避免工作油逆流的方法使问题得以解决。

关键词:给水泵;液力耦合器;工作油温度;润滑油温度

DOI:10.16640/j.cnki.37-1222/t.2019.17.148

0 引言

给水泵作为热力发电厂关键辅机设备之一,其能否稳定运行与电厂的安全性和经济性直接相关,大型热力发电厂配置的电动给水泵多采用液力耦合器对给水泵进行调速控制,液力耦合器的性能关乎给水泵运行的稳定性。某核电厂单台机组配置有三台电动主给水泵,给水泵配套的液力耦合器为福伊特(VOITH)公司生产的型号为RK17K450M的调速型液力耦合器。在每台给水泵调试期间,均出现了润滑油回路及液力耦合器工作油温度高问题,导致设备被迫打闸停运,对设备质量和工程进度造成了极大的影响。该型号液力耦合器为福伊特公司的成熟产品,在化工、电力等行业均应用广泛,同类型耦合器试运过程中,仅发生过工作油温度高的故障案例,但是同时出现润滑油及工作油回路温度过高的现象尚属少见,因无成熟的可借鉴经验,原因查找存在很大的难度。现场技术人员从液力耦合器的工作原理和油系统工艺流程设计出发,结合现场的试验数据,深入排查各种可能因素,最终找到原因,并提出了针对性的解决措施。

1 问题描述

某核电厂工程建设调试期间,在给水泵组安装完成后,对给水泵进行首次试转过程中,启动给水泵后手动提升转速,约8分钟后转速升高至4400rpm,泵组继续维持运行约7分钟后,液力耦合器润滑油冷油器入口油温升高至保护跳泵值70℃,给水泵保护跳闸。与此同时工作油冷油器入口油温接近报警值110℃,润滑油冷油器及工作油冷油器出口油温均正常,工作油泵出口、调节油压等压力均在设计范围内,泵组各轴瓦温度均正常。3台给水泵首次试运过程均出现同样现象,导致试验失败。

2 原因分析及处理过程

结合试验数据,从耦合器的工作原理和系统工艺流程设计方面分别对工作油和润滑油温度高问题展开分析和排查。

2.1 工作油温度高原因分析

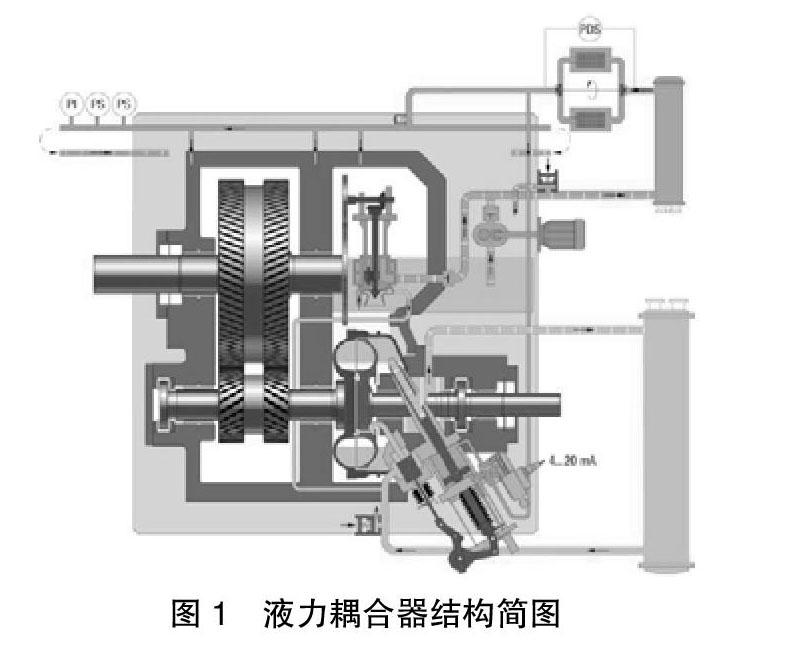

根据液力耦合器工作原理可知,液力耦合器由主动轴、泵轮、涡轮、从动轴和防止漏油的转动外壳等主要部件组成,如图1所示。泵轮和涡轮一般对称布置,几何尺寸相同,在轮内装有许多径向辐射叶片。工作时,在联轴器中充以工作油,传动设备的动力通过主涡轮(又称泵轮)传递到工作油;工作油在主涡轮内加速,机械能转变成动能。从动涡轮(又称涡轮)吸收动能,并转化成机械能。在该动力传递到被驱动设备在动力传输中,从动涡轮的速度小于主涡轮速度。该速度差称为滑差。由于速度差而导致的动力损失对工作油加热升温,动力损伤产生的热量通过工作油冷却器由闭冷水带走。

因此,针对工作油温度高问题可以从以下因素进行分析:

(1)润滑油品质问题,如润滑油中颗粒度和含水量超标,将增大摩擦损失产生热量,使油温升高。泵组试转前润滑油已经冲洗合格,试验室油质分析结果为NAS7级水平,水分<0.05%,清洁度和水分均在合格范围内,因此该因素可排除。

(2)冷油器冷却水流量不足或温度过高,导致工作油中的热量无法得到及时有效的冷却。检查工作油和润滑油冷却水回水总管冷却水流量为150m?/h(设计流量为>139m?/h),冷却水温度<36.5℃,均满足设计要求。而且,从冷油器出口油温来看,润滑油冷油器出口油温为43.2℃,工作油冷油器出口油温为59.0℃,冷却效果较好。因此,可以排除冷却系统故障因素。

(3)工作油循环流量过低,导致大部分热量无法被冷却器带走,热量累积导致油温升高。通过现场检查,工作油泵出口油压正常,可以正常对油系统进行补充;循环油量控制阀开度可以随勺管上下移动而调整大小,无卡涩现象。为加大循环油量,增大工作油换热量,现场调大了给水泵液力耦合器循环油量控制阀开度,启动给水泵组进行再验证,试验结果表明,工作油温升有所降低,但润滑油温度急剧升高。

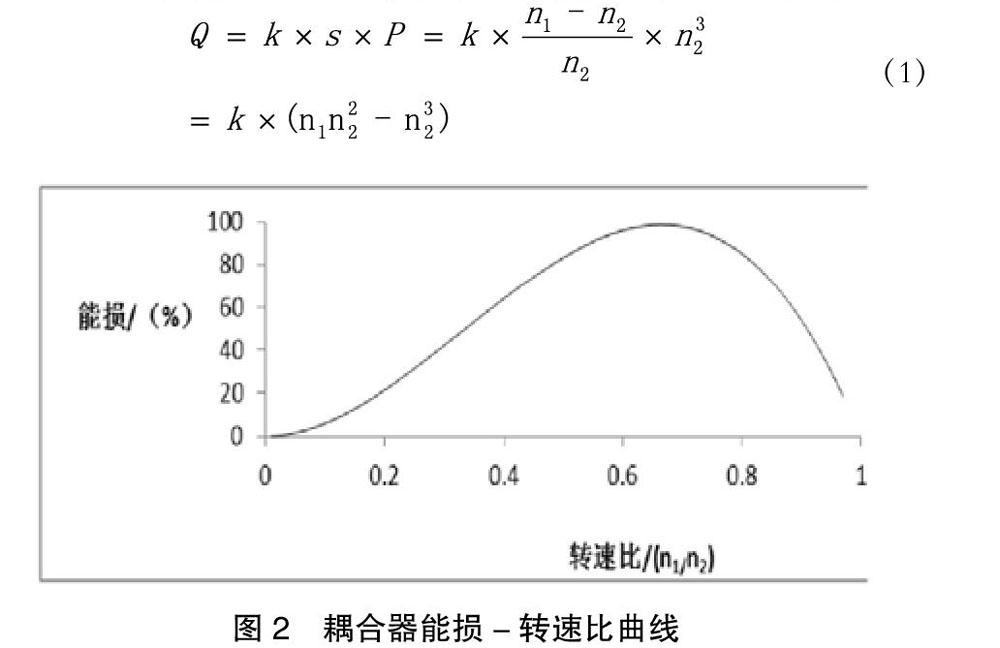

(4)滑差导致的动力损失是产生热量的主要因素,因此可通过能量分析来研究能损-转速曲线特性,滑差导致的能量损失Q与滑差率s和输出功率P成正比,而输出功率P与涡轮输出转速n2的三次方成正比,设泵轮输入转速为n1,k为修正系数,可得以下关系式(1):

(1)

由,可求得当时,能量损失最大,能损-转速曲线如图2所示。

已知输入转速n1为5204rpm,因此当输出转速在3500rpm附近,滑差导致的能量损失最大,尽量避免在该区间长期运行。现场对给水泵组启动方案进行优化,即手动启泵时,为避免泵组在能损较大转速区间运行时间过长,需在泵组启动后快速提升转速至4000rpm以上,进入能损相对较小工况,从而避免工作油油温升高过快。

试验表明,该方案可在一定程度上降低工作油温升,但泵组运行一段时间后,润滑油温继续升高至报警值以上,因此需对导致润滑油温度高的原因展开进一步分析。

2.2 润滑油温度高原因分析

根据液力耦合器油系统工艺流程设计可知,系统主要分为润滑油回路和工作油回路,如图3所示。润滑油回路主要流程为主润滑油泵(给水泵正常运行时)或辅助油泵(给水泵启动、备用或停止时)从油箱吸油经逆止阀,经润滑油冷却器、双联过滤器、孔板后送到润滑油供油总管,通过总管上各支管向前置泵、电机、耦合器、压力级泵轴承提供润滑油。工作油回路包括一个闭式回路与一个开式回路。在闭式回路中,在耦合器中旋转油环在动压力的作用下从可移位的勺管引出经工作油冷却器、油量控制阀后返回耦合器,或经卸压阀流入油箱。在开环回路中,工作油泵从油箱吸油,一方面通过油量控制阀向耦合器充油,另一方面过剩的油经卸压阀回到油箱。此外在润滑油泵出口设置一根带孔板管线,其作用是当给水泵处于备用状态,电动辅助油泵运行时,向工作油系统充油。

从润滑油回路设计来看,冷却器换热效果、轴瓦磨损产生的热量、以及高温工作油泄露进入润滑油回路是导致润滑油温度高的主要因素。从现场冷却水流量、温度和润滑油回油温度来看,各项参数均正常,可排除冷却系统故障因素;而从前置泵、电机、耦合器及压力级泵各轴瓦温度测点及就地回油温度显示表来看,各轴瓦回油温度均无异常,轴承磨损产生热量的因素同样可以排除。因此,可以推断润滑油温度高最可能的原因是携带热量的工作油泄露进入油箱或润滑油,根据工作油和润滑油回路工艺流程,可从以下部位开展检查:

(1)易熔塞融化导致温度较高的工作油进入油箱。

为保护设备,耦合器外壳上设计有易熔塞,见图4所示。主要作用是当耦合器内油温上升到160℃,易熔塞熔毁,热油流出液力偶合器的机壳将油排出,导致工作油泵不送油,机器停止工作。易熔塞融化是导致油箱温度上升最常见的原因之一。易熔塞融化将导致耦合器工作腔内温度较高的油泄露进入润滑油箱内,导致润滑油温度升高。现场分别打开3台泵组液力耦合器工作腔室的盖板,对易熔塞进行了细致的检查,发现易熔塞均完好无损,并无过热融化现象。

(2)冷油器排气管孔板尺寸过大,温度较高的工作油通过冷油器排气管混入润滑油箱。

每台工作油冷油器布置有3根排气管,在排气管上设计有4mm的节流孔板,如孔板尺寸过大,将导致温度较高且未经冷却的工作油流入油箱,从而加热润滑油。现场对三根排气管孔板安装情况进行了检查,经检查,孔板均已安装,且尺寸与设计一致。

(3)耦合器初始充油管线未安装导致温度较高的工作油通过预留孔流入油箱,或者温度较高的工作油通过充油管线逆向流入润滑油回路导致润滑油温度升高。

在润滑油泵出口设计有与工作油系统相连的一根带孔板的耦合器初始充油管,若该旁通管出厂时未安装,工作油将会通过工作油管路上预制孔泄露进入润滑油箱内,加热润滑油。因現场拆解耦合器箱体存在技术上的困难,在不打开液力耦合器箱整个上端盖的情况下无法直接观察该旁通管是否已经安装,于是现场拆除勺管出口去工作油冷油器的法兰,启动辅助油泵,发现大量润滑油被不断注入工作油管路,进而间接判断旁通管已安装。

按照耦合器运行设计,正常工况下因为润滑油泵出口压力略高于勺管出口工作油压力,因此通常不会存在工作油逆流问题,为了进一步判断是否存在工作油逆流问题,现场启动给水泵后分别对润滑油泵出口润滑油冷却器后(图中压力测点M1)和勺管出口(图中压力测点M3)安装临时压力表进行压力测量,测量结果为,M1取压点压力为3.0bar,M3取压点压力为3.1bar,考虑润滑油管路的沿程手头损失后,两个取压点压力值相当,因此存在工作油逆流风险。按照耦合器运行控制逻辑,给水泵启动后延时3分钟,如润滑油压力正常,将维持主润滑油泵运行,辅助润滑油泵自动停运,此时勺管引出的温度较高的工作油将通过耦合器初始充油管线进入润滑油管路,一部分流向润滑油冷却器与主油泵出口的润滑油混合,加热润滑油,另一部分通过润滑油压力调节阀泄流进入油箱,加热油箱中的油,油箱中被加热的油通过工作油泵补充进入工作油回路,在耦合器中再次做功并被加热,如此循环,导致润滑油和工作油温度不断被提升。

综上分析,工作油和润滑油同时出现温度高问题的主要原因是工作油通过耦合器充油管线逆向流入润滑油回路,因此现场需采取措施避免工作油逆流,因耦合器初始充油管线管径较小,且增加逆止阀存在技术困难,现场采取通过调节工作油压调节阀调低工作油压力措施,但若工作油压太低,将导致补油量过大,且影响耦合器运行效率,工作油泵出口压力(图中压力测点M2)需维持在1.5bar以上,因此现场将M2测点的压力值由2.3bar调节至1.7bar,同时压力测点M3测得的压力值由3.1bar调整为2.4bar,远低于润滑油压力,大大降低工作油逆流风险。

工作油压力调节后,现场启动给水泵进行再鉴定,泵组运行稳定后,润滑油冷却器入口油温稳定在60℃以下(设计值为小于65℃),工作油冷油器入口油温稳定在100℃以下(设计值为小于110℃),工作油和润滑油温度均在正常范围内,耦合器油温高问题最终得以有效解决。

3 结论

本文详细介绍了某核电厂电动给水泵的液力耦合器油温高问题的处理过程,从液力耦合器工作原理和系统工艺流程设计的角度分别对可能导致工作油温度高和润滑油温度高的原因展开分析。分析结果表明,通过调整工作油循环油量或优化给水泵启动方式快速提升转速的方法对工作油的温度控制起到一定作用,但无法解决润滑油温度高的问题,只有从设备结构和工艺流程设计上进行全面综合分析,并结合试验验证后,才最终找到了油温高问题是由于工作油通过耦合器初始充油管线逆流进入润滑油回路导致,并提出通过调整工作油压力来避免工作油逆流的措施。本文的分析思路和处理过程对深入了解液力耦合器运行特性、分析和解决耦合器油温问题以及优化耦合器设计、运行控制方法等方面均具有参考意义。

参考文献:

[1]广东核电培训中心.900MW压水堆核电站系统和设备[M].北京:原子能出版社,2005:416-425.