止水帷幕缝隙渗漏变化过程试验研究

曹 洪,朱东风,范 泽,骆冠勇,潘 泓

(1. 华南理工大学土木与交通学院,广东广州 510640;2. 亚热带建筑科学国家重点试验室,广东广州 510640)

1 研究背景

地下结构采用排水减压抗浮技术时需要利用基坑的止水帷幕截渗止水[1],常见的止水帷幕有地下连续墙、搅拌桩墙、板桩、排桩加桩间旋喷等形式。由于施工工艺和质量缺陷,桩或墙幅连接处可能存在竖向缝隙,地下连续墙还可能存在横向施工缝,这些缝隙是帷幕渗水的主要通道。基坑在开挖阶段,缝隙出口是临空面,渗漏量可能随时间而增大。当止水帷幕后期用于排水减压抗浮时,其缝隙出口由于回填土而没有临空面。在这种情况下,经缝隙的渗漏流量能否逐渐减小或保持不变,是工程界十分关注的问题。

在以往的研究中,渗漏流量逐渐减小的现象被称为“自愈”现象。“自愈”概念被用于描述堤坝黏土心墙裂缝渗漏量降低的现象,也被用于描述钢板桩等有刚性缝壁的止水结构缝隙渗漏量降低的现象。“自愈”现象产生的条件是缝隙出口设置可靠的反滤保护[2-4]。黏土心墙裂缝“自愈”的机理是水流冲刷缝壁土体,引起缝壁颗粒流失并在出口堆积[5];而板桩缝壁为刚性,本身不会被冲刷,其“自愈”机理与黏土心墙裂缝不同。

目前对刚性缝渗流问题有一定的研究基础。在不考虑缝隙自愈情况下,涅德里加、丘也加夫等[6]将带缝隙的板桩墙假定为均质弱透水墙,给出该墙与板桩两侧土的渗透系数关系,并赋予板桩区一个附加阻力长度并给出了相应的计算式;朱丹等[7]推导了板桩缝隙及前后区域的渗流场,并初步讨论了缝隙内渗透系数变化对渗流场的影响。由于有自愈过程存在,实际渗流量与理论计算有较大的差异,工程中常以经验取值。曹洪等[8]在处理钢板桩围堰抗渗问题时发现,渗入流量随着抽水进程逐渐降低,原因在于钢板桩接缝在抽水过程中滞留了大量砂颗粒,缝内逐渐被填充压实;罗彦[9]基于这一发现,开展了若干室内模型试验,初步研究了钢板桩缝隙的渗漏过程;丁留谦等[10]则对土石坝面板缝隙的渗流问题进行了理论和数值分析。

对于刚性缝壁的缝隙渗流问题,以往研究以理论分析和初步试验为主,对常见的止水帷幕缝隙渗漏问题研究也不够深入。因此,开展具有普遍意义的缝隙渗流试验研究很有必要。

2 试验方法

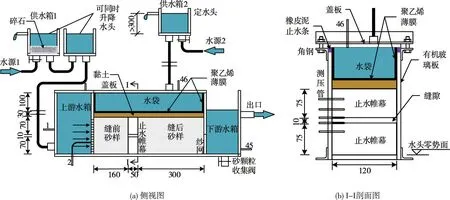

2.1 试验装置自行设计并制作渗流试验砂槽模型,见图1。模型由供水加压装置、模型箱、测压装置等组成。模型箱采用10 mm厚的有机玻璃制成,外侧使用角钢框架加固。在砂样进口和出口处设置了200 目纱网保护。用有机玻璃黏合成上下两个长方体构成止水帷幕和缝隙,缝隙在水平向贯通,使模型呈二维流态。缝隙沿水流方向为长度方向,缝隙长度按50 mm 和30 mm 设置,图1 中为50 mm;竖直向为宽度方向,宽度为10 mm,见图1(b)。

图1 砂槽模型示意图(单位:mm)

砂样顶部采用30 mm 厚软黏土加水袋模拟覆盖层。水袋用聚乙烯薄膜制成,并用顶部盖板封闭,盖板用螺栓与角钢框架固定。水袋由供水箱2 供水,水头保持固定,并始终高于供水箱1 的水头,将软黏土压紧,避免顶部脱空形成集中渗流通道。供水箱1为双桶组合,通过升降改变模型的上游水头。水源1两次通过供水箱,水中的绝大部分空气被排出,剩余少量气体集中到上游水箱顶部,通过排气管定时排出。下游水箱用于砂颗粒沉积,并可通过底部收集阀取出观察。

模型箱侧面共布置了46根测压管,见图1和图2。其中1#、45#分别与上、下游水箱相连,2#设置在砂样进水端的纱网后,46#连接水袋。测压管位于砂样一端包裹200目纱网,伸入砂样的长度为40 mm。17a#和17b#两管相距17 mm,在缝隙中对称设置。图2中虚线表示缝隙长度为30 mm的情形。

图2 测压管布置图(单位:mm)

2.2 试验砂样试验砂样S1—S4采用纯净的石英砂,不含有机质及黏粒,分为粗砂、中砂、细砂和粉砂4类,砂样颗分曲线和参数见图3和表1。S2级配不连续,缺少0.5 ~1 mm粒级;S1、S3和S4级配连续,S3 和S4 颗粒较细,最大粒径分别为2 mm和1 mm。S1—S4均含有小于0.075 mm无黏性细颗粒,未作进一步细分。为了便于观察缝隙附近砂颗粒运动情况,设置一组预备试验,采用黄色河砂S5。按照Cu<10为流土类土的标准判断,除S2 外各砂样均属于流土类土,但S2也位于过渡区10<Cu<20的下限附近。

2.3 填砂、排气及加载将充分干燥、混合均匀的砂样分层填入模型箱,分层虚铺厚度30 mm,喷水捣实,喷水量约为每层砂样质量的10%。为防止填砂过程中砂颗粒把缝隙填满,在填砂前先在缝隙中塞入粗颗粒工业盐,试验时盐被溶解以形成空缝隙。

图3 砂样级配曲线

表1 试验砂样参数

模型箱封闭后开始排气过程。首先向水袋供水,使46#管读数高于供水箱1的预计最高水位300 mm时固定供水箱2;然后打开水源1 并升高供水箱1,使上游水箱的水位高于砂样顶面约10 mm,同时向下游水箱内注水,下游水箱内水位略低于上游水箱水位;最后打开所有测压管外露一端,使水携气渗出,保持该状态24 h。

排气完毕后,将测压管外露一端与测压板相连,开始加载过程。加载水头以上下游的总水头差ΔH控制,总水头差ΔH为1#与45#管的差值。加载时,按升压→稳压→升压→稳压的顺序进行。每次升压高度60 mm,持续时间30 min,每次升压使平均坡降升高约0.1~0.13。当砂样平均坡降升至约0.7时,维持水头不变一段时间;此后再次升压,至平均坡降达到1.2左右,再次稳压一段时间。

2.4 试验分组按照不同的砂样级配和缝隙长度进行组合,共进行6次试验(T1—T6),见表2。

表2 试验安排

3 试验结果及分析

3.1 预备试验砂颗粒运动现象设置一组预备试验以观察试验现象。预备试验上游砂样采用黄砂S5,下游砂样采用白色石英砂并按S5级配拌制。加载过程中可以观察到缝隙前方有部分黄砂进入原工业盐填充的缝隙,缝隙中的砂颗粒较疏松,缝隙下游白色石英砂部分变黄,见图4(a)。下游水箱中有浑水流出,沉淀后可见薄层极细砂颗粒,见图4(b)。

图4 试验现象

由上述现象可推测:由于缝宽(10 mm)远大于砂颗粒直径,缝隙进口处相当于临空面,缝前砂样在较小的水力坡降下即可流入缝隙,且缝隙中的砂样较疏松,使得细颗粒可以穿透其孔隙。虽然本试验所用砂样为流土型,但仍有少量细颗粒在渗流作用下启动而流失,使得下游出现浑水现象。

3.2 总流量随时间变化图5(a)为T1—T6的总水头差ΔH过程线,每个试验可分为两次升压和两次稳压过程。图5(b)为T1—T6的总流量Q的过程线。可见在升压阶段,总流量随总水头同步升高;在稳压阶段,各试验均出现总流量随时间逐渐降低现象,且T1、T3和T4在第二次稳压阶段时总流量下降更明显。上述现象说明在总水头差维持不变的情况下,模型整体的透水能力随时间而下降。

图5 总水头及总流量随时间变化曲线

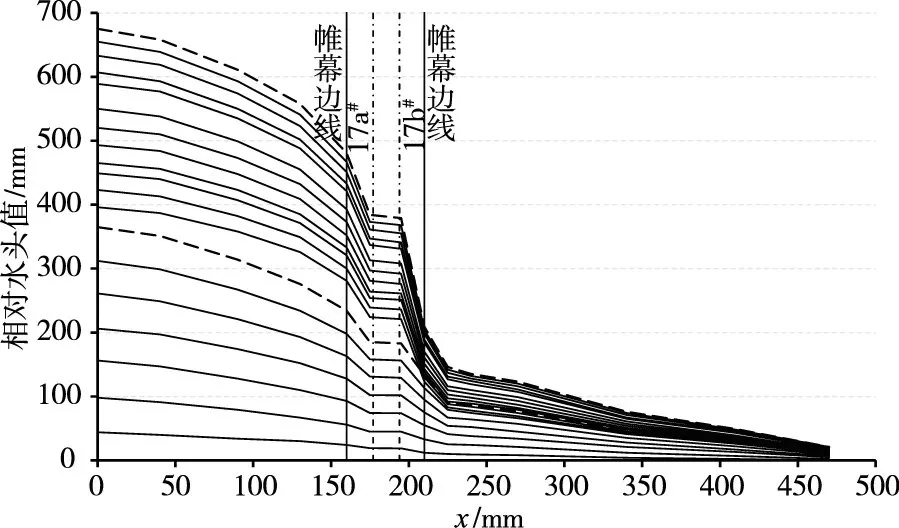

3.3 沿程水头分布变化选取T1中一半填砂高度处(14#—26#管)的水头测值计算相对水头(图6),相对水头以45#管读数为基准,原点见图2。图6相对水头线中,实线为升压阶段每级测压管值,虚线为稳压阶段初次测值。

图6中缝内测压管17a#和17b#间的水头差很小,表明缝中砂颗粒疏松,渗透性较强。当相对水头较低时,缝隙前后沿程水头曲线以缝隙中心呈反对称形态,上游侧上凸,下游侧下凹。随着水头提升,特别是第一次稳压开始后,缝隙前、后的曲线形状明显分化。上游侧保持上凸,接近缝口处(16#—17#)和缝隙进口附近(17#—17a#)曲线变陡。下游侧曲线呈折线形状,缝隙出口附近(17b#—21#)曲线呈陡降状,而稍远(21#—26#)的曲线则近似直线,且斜率随水头提升变化不大。这说明随着水头提升,部分区域的渗透能力在改变,表现为缝隙和紧挨缝隙前后区域的渗流阻力增大。由于止水帷幕本身透水性不可变,发生改变的原因只能是砂颗粒的移动和聚集。T2—T6沿程水头的发展过程与T1相似。

图6 T1沿程水头分布

取所有试验首次稳压开始5 ~8 h后的沿程水头绘制于图7(a),用相邻测压管值求出相应的水力坡降绘于图7(b)。可见水力坡降最大值都出现在缝隙出入口位置;除T6外,所有试验缝隙内的坡降值都较低。这表明缝隙出入口处的渗流阻力最大,而缝隙内保持畅通(T6除外)。在缝隙上游,T2和T5的坡降呈渐进式增长,而其余试验则表现为跳跃式增长,这说明各试验的砂颗粒在上游缝口的聚集程度并不一样。

图7 沿程水头和水力坡降

在距下游50 mm处(26#管),T2和T4在此管的水头分别抬高24和95 mm,水力坡降也突然增大,这是由于模型的下游出口有200目纱网,砂颗粒在此淤积,形成一个高阻力区,这也导致T2和T4在止水帷幕缝隙前后区域的实际总水头差减小。在图7(b)中还可看到,缝隙下游侧21#—23#测压管间水力坡降较低,比上游侧对应的15#—16#测压管间低得更多,其原因将在4.2节解释。

3.4 不同区域的渗透性变化由于缝隙的存在,不能简单的按均匀流计算砂样的渗透系数。因此将缝隙附近区域沿着流向依次划分为上游缝口、缝隙进口、缝隙内、缝隙出口及下游缝口五个区段,缝隙区域以外为上下游远离区域,划分详见图8。

上下游远离缝隙区和缝隙内的区域的过水断面为等截面,近似按均匀流考虑,采用达西定律计算其渗透系数K:

式中:l和Δh分别为计算所采用的两根测压管间的距离和水头差,上游远离区取14#—15#管间数据,下游远离区取24#—25#管间数据,缝隙内取17a#—17b#管间数据;B为过水断面宽度,取120 mm;M为过水断面厚度,对于上下游远离缝隙区域,M=160 mm,对于缝隙内区域,M=b=10 mm,b为缝隙宽,见图8。

当缝隙长度为50 mm 时(T1、T2),17#、18#管紧贴缝口,缝隙进出口段(17#—17a#和17b#—18#间)的K值可按(1)式计算。上下游缝口段(16#—17#和18#—21#间)的渗流较复杂,在均质渗流场中可近似看成中心在缝隙入口中点处的半个承压完整井,井直径为缝隙宽度b,井的滤管长度即为模型箱过水断面宽度值B,取120 mm。参考单井流公式,可按式(2)近似换算上下游缝口段K值:

式中:r1、r2为选用的两个测压管分别到缝隙入口中点的距离;Δh为这两个测压管的水头差。在下游侧时Q取负值。

当模型的缝隙长度为30 mm 时(T3—T6),16#—17#管和18#—21#管间砂样的K 值仍按(2)式计算;17#、18#管位于缝隙入口以外,距缝口距离s=10 mm。缝隙两端的测压管17#—17a#和17b#—18#间的区域跨过缝口,可按半个承压井流与缝隙内的一小段均匀流串联计算,若承压井流段和均匀流段的水头损失分别为Δh1和Δh2,则有下两式成立:

式中:L 和s 的长度见图8 所示。若Δh 为17 ~17a#管或17b ~18#管间的水头差,则有Δh=Δh1+Δh2成立,将其代入式(3)和式(4)可得砂样渗透系数:

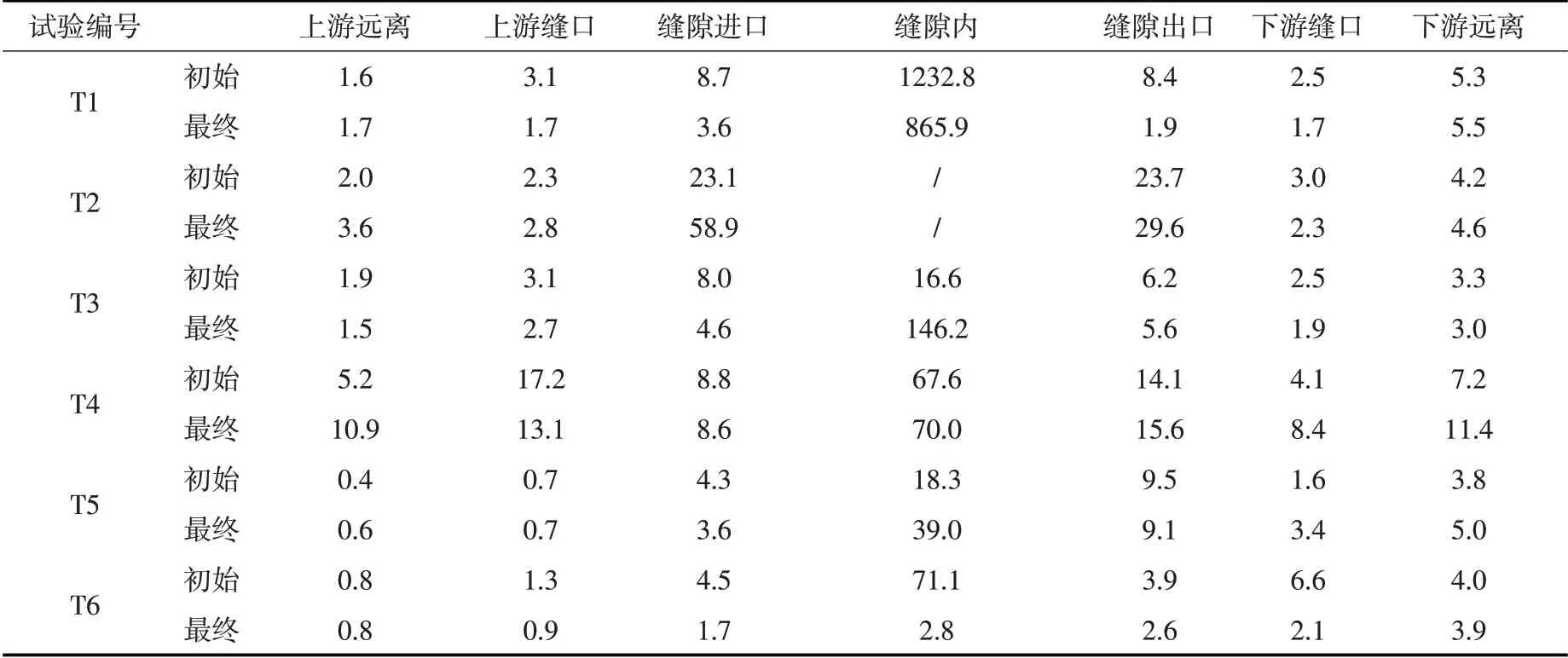

表3 给出沿流向的五个区段初始和最终渗透系数,其中初始渗透系数为加压到第三级时的计算值,最终渗透系数为第二次稳压后期三次计算结果的平均值。

由表3的结果可知,在上下游远离缝隙区域,与初值比较,T2和T4的渗透系数大幅增大,表明这两个区域的砂样被疏通。原因在于,T2与T4都采用了较粗的不连续级配砂样S2,该砂样装填不易密实且细颗粒较容易移动。T5和T6缝隙上游装填了较细的砂样,因此渗透系数较小,变化也较小。

在上游缝口段,除T2 外,渗透系数都有所下降;下游缝口也有类似趋势,仅T4 和T5 有所增加。而缝隙进出口段由于含有一小段空缝隙,因此渗透系数均大于砂样,但其渗透性后期也都表现出下降趋势,仅采用粗砂的T2例外。T6缝隙内的渗透系数显著下降,推测应是砂样大量进入缝隙,而其余试验缝隙内仍保持较好的透水性,表明缝隙内水流畅通。

总体来看,在渗流作用下,在缝隙前后一定区域的砂样及缝隙内的渗透能力有所改变,且大多表现为下降趋势,其原因可能在于该区域砂颗粒聚集导致淤堵产生,或是砂样发生流土破坏,大量涌入缝隙所致。

3.5 缝隙前后区域渗透性随时间的变化将各试验渗透系数随时间变化曲线绘于图9,观察缝隙前后区域及缝内的渗透性变化过程。图中三条竖直虚线从左到右表示三个时间点:第一次升压结束、第一次稳压结束和第二次升压结束。

表3 各区域初始和最终渗透系数(单位:10-3cm/s)

在T1中(图9(a)),第一次升压时,渗透系数在下游缝口下降,上游缝口有所上升,在缝隙进出口处略高。第一次稳压时,各段渗透系数都下降,缝隙出口处下降最显著,下游缝口在后期略有上升。第二次升压时,缝隙进口段渗透系数开始有所下降,然后再上升,其余3个区域均上升。第二次稳压时,开始时各段渗透系数都有所上升,上游缝口及缝隙进口上升持续时间短(1 ~2h),缝隙出口及下游缝口持续时间长(7 ~8 h),此后各段均下降。在T2中(图9(b)),与T1模型相同,但由于使用了更粗的砂样S2,缝隙进出口段及缝隙内渗透系数远比T1高;除缝隙出口区的渗透系数在二次稳压时略有下降外,其他各区域未出现下降趋势,缝隙进口处略有上升。

在T3和T4中,与T1和T2相比,缝隙长度缩短为30 mm。由于缝隙较短,砂粒较易进入并被压实。由T3和T4缝隙内的渗透系数都比T1和T2小可以得到证明。在T4中,缝隙进口的渗透系数很早就与上游缝口处相近(图9(d)),而后呈下降趋势,也表明T4缝隙内较容易被砂充填。T3其余各段的变化规律与T1相似,在二次稳压时均有下降趋势;T4则与T2相似,各段下降趋势并不显著。

在T5 和T6 中,缝隙上游都采用了较细的砂样S3 和S4(S4 更细),下游则为砂样S1。不同的是,S3装填更密实,因此T5上游缝口渗透系数更低。第一次升压后,二试验的表现完全不同,T5缝隙内渗透性基本维持不变,而T6缝隙内显著下降,达到与下游砂样相近,这表明T5上游砂样保持稳定,缝隙内仍畅通,而T6缝隙内则填满上游涌入的砂样。此后,T6缝隙内渗透性再无显著下降,表明封内砂样已逐步密实。因为缝隙内有砂颗粒涌入的影响,T6下游缝口的渗透性也在首次稳压时显著下降。

3.6 缝隙及前后区域的等水头线由于试验为二维模型,水头分布也应该是二维的,为此取靠近缝隙的测压管数据,绘制等水头线图。各测压管之间区域的等水头线按等间距插值得到。

图10为T1第一次维持压力开始(t=4.1 h)及结束时(t=23.2h)缝隙附近区域的等水头线,图中圆圈位置表示测压管,数字表示水头值。上游、下游水箱水位读数分别为562 mm、150 mm。由图可见,缝隙下游出口区域等水头线最密集。等水头线凸向缝后斜上方和斜下方,呈“蝶形”。这与图7(b)中21#—23#管间水力坡降低的现象对应,因为21#—23#管位于流速相对较低的区域。等水头线呈“蝶形”的原因可解释为:缝隙下游出口后方过水断面急剧扩大,导致渗流速度急剧降低,上游带来的细颗粒易于停留。在缝隙出口正前方产生淤堵,迫使水流向斜上方或斜下方渗流。缝隙上游区域等水头线开始时近似同心半圆,与半井的等水头线形状相近,到后期稍有变化,缝隙进口的斜上方和斜下方等水头线变稀疏,接近矩形。缝隙内部在进、出口附近等水头线较密,中部稀疏,表明缝隙中部仍畅通。

与T1相似,图11列出了T3、T5和T6第一次稳压结束时缝隙附近的等水头线,对应上游水箱水位分别为662 mm、660 mm 和780 mm,下游水箱水位为249 ~252 mm。T3缝隙附近的水头损失相对较小,等水头线较稀疏,但形状与T1相似。T5、T6上游砂样比下游细,上游等水头线比下游密集,但形状也与T1相似。T5缝隙内几乎无等水头线分布,说明缝隙内未被填充密实,等水头线密集区在上游缝口。T6缝隙内则被填满,等水头线集中于缝隙进口段及上游缝口处。

图10 T1缝隙前后区域等水头线(单位:mm)

图11 T3、T5和T6缝隙前后区域等水头线(单位:mm)

4 缝隙渗漏变化过程的影响因素

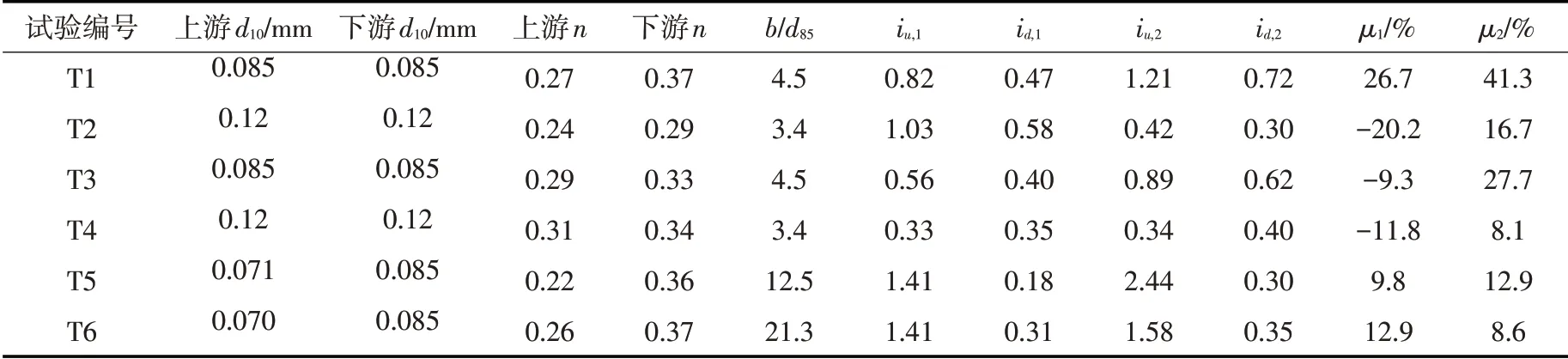

在试验中,砂样装填的密实程度可用孔隙率n表征,砂样的粗细可用有效粒径d10值表征。各试验砂样的孔隙率n可采用以下Kozeny-Carman公式反算[11]。砂样d10值及算得的n值汇总于表4。

式中:K为上下游远离区砂样的初始渗透系数(见表3);C为Carman常数,对于球形砂颗粒,该常数为4.8±0.3,这里取值为5[12-13];D为砂颗粒有效粒径,这里取d10值[11];γw为水重度;η为水的动力黏度,根据试验水温取值;e为孔隙比;n为孔隙率。

为评估各试验透水性变化程度,计算各试验的单位流量qr:

式中:hu为距止水帷幕中线上游185 mm处的水头值;hd为距止水帷幕中线下游185 mm处的水头值。这里不采用上下游水箱的水头差值是为了排除模型进出口处纱网的影响。

若单位流量的变化率μ=(稳压初始单位流量-稳压最小或最大单位流量)/稳压初始单位流量,其值越大表明缝隙渗漏量降低越多,为负值时表示单位流量上升,缝隙渗漏量增加,其结果见表4。

表4 试验结果汇总

从表4的结果来看,第一次稳压时,T1、T5和T6的缝隙渗漏量逐渐降低,T2、T3和T4渗漏量增加;第二次稳压时,所有试验的渗漏量都降低。总体来看,上游砂样越细,缝隙和砂样尺寸比b/d85值越大,渗漏量降低越显著。

从3.5和3.6节的结果来看,止水帷幕缝隙渗漏量下降的实质是由于砂样颗粒移动和聚集导致了淤堵的产生,淤堵位置可能在上下游缝口、缝隙进出口或缝隙内,渗漏量增加则是淤堵的位置被疏通了。淤堵或疏通的过程伴随着砂样局部渗透破坏的发生,渗透破坏过程与级配、粒径、密实程度及水力条件密切相关。以下分析这些因素对渗漏过程的影响。

4.1 砂样特征砂样特征包含砂样级配、粒径和密实程度几个方面,这些因素决定了砂样在渗流作用下的稳定性。

砂样的粒径可用相对值b/d85来表征。Valdes等开展了模拟试验,认为此值小于5时,在缝隙进口处可由粗颗粒相互接触顶托而产生“拱”效应,对后续的砂颗粒产生保护作用,避免砂样大量涌入缝中;而当此值大于5 时,“拱”不能形成,保土作用消失[14]。从表4 结果判断,T1—T4 的缝口可产生“拱”效应,砂样未大量进入缝隙,淤堵主要上下游缝口的砂样中产生;而T5 和T6 则不产生“拱”效应,砂样可以大量进入缝隙。但T5缝隙内并未涌入大量砂样,可能是由于T5上游砂样密实程度较好(上游砂样孔隙率最低),砂样未发生流土破坏。

Raut认为,在级配稳定的砂样中,粗细颗粒逐级接触,使得细颗粒不易在渗流作用下移动,已经发生移动的细颗粒也容易被粗一级的颗粒拦截,而级配不稳定的砂样(包括不连续级配、宽级配等)细颗粒容易移动,且由于级配缺陷细颗粒难以被拦截[15]。由图3级配曲线判断,S1的稳定性要优于S2,S2中的细颗粒更容易移动,但对于细颗粒的拦截能力弱于S1。因此,T1和T3的淤堵程度高于T2和T4,缝隙渗漏量下降更多。T2和T4中的细颗粒由于不能被下游砂样拦截,大量移动到下游纱网处,见图7(b)。这里可以推测,若T2和T4中下游砂样采用级配稳定砂,则缝隙渗漏量的降低效果更显著。此外,对比T2和T4,二者均采用S2,但T2的砂样更密实(砂样孔隙更细),对细颗粒的拦截能力稍强,因此渗漏量下降较T4显著。

4.2 水力条件由图7(b)坡降曲线来看,上下游缝口和缝隙进出口处的坡降急剧增大,而水流经过下游缝口以后坡降急剧减小。其原因在于,上游缝口处由于过水断面减小导致坡降增加,为颗粒运动提供了驱动力,颗粒运动到下游缝口时,由于过水断面增加而流速下降,颗粒在此处淤积导致坡降上升,此后的过水断面增大且保持不变,坡降迅速下降,直至下游出口处纱网的拦截导致坡降又有所增加。

一般而言,在水平方向上,无黏性土局部发生渗透破坏需要的坡降值较小。因此,在预备试验加载初期,可以观察到下游出浑水现象。这个过程中砂样细颗粒被水流携带向下游移动,但粗颗粒保持稳定,使得砂样整体仍稳定。当上游缝口有“拱”效应保护时,进入缝隙内的粗颗粒不多,缝隙内可以保持畅通,仅细颗粒向下游运动。另外,由于较大的渗透力作用,使下游缝口处的砂样承受了较大的水平推力,从而使缝隙出口斜上、斜下方的砂样因开裂而变疏松,产生“蝶形”等水头线,并使过水能力增加。但这个过程是短暂的,当压力稳定后会逐步停止。

从图9中观察,几乎所有试验在水头增加时,各区段渗透性增强;当水头稳定时,渗透性逐渐降低。这表明止水帷幕缝隙的渗漏量下降需要相对稳定的水力条件,水头增加的扰动因素是不利的。

4.3 缝隙几何形态缝隙宽度影响b/d85值,从表面上看,缝隙越宽,砂样涌入缝隙的可能性越大,缝隙越可能发生淤堵,但会导致总渗漏量增加[10]。对比T2和T4可知,缝隙较短时缝隙内的渗透系数较低,这是因为较短的缝隙容纳能力更低,更容易被砂颗粒填充。缝隙弯折变化在本文试验中未明确体现,但可以推测,除非缝隙中大量涌入细砂,所有试验的缝隙内较为疏松,水流通畅,其形态变化产生的水头损失几乎可以忽略,弯曲缝隙可与等长直缝隙等效。

5 结论

本文采用自行设计制作的砂槽模型,开展了止水帷幕缝隙渗漏的试验研究。基于试验结果,得到以下几点结论:(1)止水帷幕在缝隙后方回填时,通过其缝隙的渗漏量在水力条件稳定时可以逐渐降低,产生类似于“自愈”的效果,这为止水帷幕维持长期有效的截水能力提供了支持,但水头升高则会破坏这一过程。(2)止水帷幕缝隙渗漏量下降的实质是砂颗粒移动和聚集导致淤堵的产生,淤堵的位置可能在上下游缝口、缝隙进出口或缝隙内。(3)粒径较细的砂样,淤堵的位置在缝隙内,缝隙渗漏量下降的效果最显著;粒径较粗、级配连续的砂样由于上游缝口的粗颗粒保土作用,淤堵的位置在上下游缝口和缝隙进出口处,缝隙内保持畅通;下游回填级配不连续的砂样时,缝隙渗漏量下降效果不佳。(4)下游缝口处淤积的砂颗粒分布不均匀,中部淤积较多,斜上方和斜下方较少,成为渗流通道。