张力减径机机架推拉装置的液压同步控制

张英婵

(太原重工股份有限公司,山西030024)

张力减径机是热连无缝钢管生产机组中变形的主要设备之一,完成钢管的最后一道变形工序。具有无芯棒、多道次的连续轧制特点。主要用于扩大钢管品种范围,可由一种或几种荒管获得几百种不同直径和壁厚的成品管。

张力减径机是通过轧辊机架实现钢管的微张力减径和定径规圆。轧辊机架多为三辊式,如图1所示。轧制过程中,每组轧辊机架分别由液压缸锁定在轧机牌坊内。

轧辊机架内安装有互成120°布置的三组轧辊,每组轧辊单独传动,万向联轴器一端与减速机输出端相联,另一端通过内齿圈与轧辊机架连接。新旧机架的更换可通过万向联轴器的内齿圈端与轧辊机架的外齿圈端的分离与啮合来完成。

1 机架推拉装置

机架推拉装置是换辊装置的重要组成部分。用于操作轧辊机架新机架的推入和旧机架的拉出。轧辊机架的推入和拉出均由液压缸控制操作完成。

换辊装置中除机架推拉装置外,还有换辊小车和辊道装置等重要组成部件,如图2所示。换辊装置主要用于快速更换轧辊机架以进行钢管规格的变换,或接出机架进行加油维护等。

图1 轧辊机架Figure 1 Roll framework 图2 换辊装置Figure 2 Roll changer

换辊小车由两个相连接的车架组成。机架推拉装置将主机座中的旧机架拉出后放在一个空车架上,通过小车传动装置移动小车,将另一装配好新机架的小车移至工作位置,并通过推拉装置将新机架推入主机座内。

换辊小车车架由车轮支撑,车轮在轨道装置上滚动从而带动小车移动。由车架下面的液压马达控制完成小车移动。

机架推拉装置由液压缸、横梁支架、推头、拉钩、滑板、底座等组成。液压缸操作可使推拉横梁在底座、换辊小车的导轨滑板上滑动,以达到将机架拉出或推进主机座。推拉装置含两套横梁支架,可实现同时推、拉或单独动作。

2 机架推拉装置的最初液压控制原理

每组机架推拉装置分别由两只液压缸控制推拉。两只液压缸分别布置在机架推拉装置横梁支架的一侧两端。横梁支架的另一侧焊装有若干个拉钩。两只长行程的液压缸无论是推进还是拉出都需要同步控制操作。

当横梁支架的拉钩与轧辊机架的挂钩相扣后,由液压缸动作,使轧辊机架沿辊道滑动,从而实现轧辊机架的推进和拉出。所以正常工作情况下,负载力并不是很大。机架推拉装置的控制重点在于两只长行程液压缸的同步。

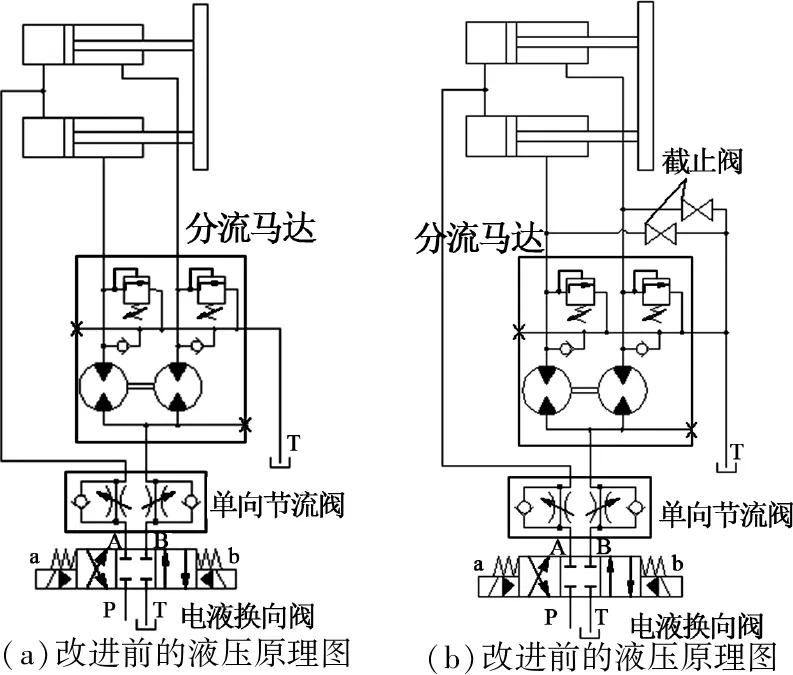

轧辊机架推拉装置的改进前的液压控制原理图见图3(a)。由分流马达控制两只液压缸同步。其同步因素决定于每个液压马达每转排油量之差和液压马达的容积效率,所以在要求精确度较高的场合,可以采用容积效率高的柱塞式液压马达。由于分流马达具有增压器的功能,分流马达运行过程中,马达出口的溢流阀可以防止因增压作用而导致马达出口产生过高的压力,起过载保护作用。当一个液压缸因为外力等因素运行加快时,马达出口的单向阀可以保证速度最快的液压缸不会发生吸空现象。

(a)改进前的液压原理图(b)改进前的液压原理图

图3 轧辊机架推拉装置的液压原理图

Figure 3 Hydraulic principle of roll framework push-pull device

其工作原理为:由于机架推拉装置的液压缸行程长、缸径大,为节约成本,分流马达一般连接在液压缸的活塞杆腔。轧辊机架推进时,液压缸活塞腔进油,活塞杆腔排油,液压缸的活塞杆伸出。电液换向阀的电磁铁b得电,压力油经电液换向阀、单向节流阀进入液压缸的活塞腔,两只液压缸的活塞杆同时伸出,活塞杆腔油液经分流马达、单向节流阀、电液换向阀流入回油管路。轧辊机架拉出时,液压缸的活塞杆腔进油,活塞腔排油,液压缸的活塞杆缩回。电液换向阀的电磁铁a得电,压力油经电液换向阀、单向节流阀,进入分流马达,分流后的油液分别进入两只液压缸的活塞杆腔,液压缸活塞腔的液压油经单向节流阀、电液换向阀流入回油管路。

从图3(a)可以看出,两只液压缸的同步精度由分流马达决定。如果仅从液压原理分析,同步效果应该很好。但在实际操作中,很难实现两缸完全同步。原因是:

(1)液压配管的不对称性;

(2)负载的不均衡;

(3)滑道摩擦阻力不相同;

(4)液压缸的安装和制造误差。

由上述因素直接导致的结果是:启动时,两只液压缸的活塞杆很少同步运动,两缸行程较长,中间误差无法削除,总是一只液压缸先走完行程。严重时,在机架推拉过程中,两只液压缸的行程差值很大,只能控制其停留在某一位置上,不能继续前行。此时,已经无法从液压控制回路来处理问题。唯一的办法是拆除液压缸与机架推拉装置的联接,使液压缸空载复位。这样,轧辊机架更换费时费力,严重影响了生产节奏。

3 机架推拉装置现场改进液压控制原理

从现场实际情况分析,改进后的液压控制原理如图3(b),在分流马达出口旁路上分别增设一个小通径截止阀。轧辊机架推进过程中,如果一个液压缸运行过慢,手动打开该液压缸回路中的截止阀,减小该液压缸的背压,以达到两缸同步。

轧辊机架拉出过程中,如果一个液压缸运行过快,手动打开该液压缸回路中的截止阀,分流其活塞杆腔的油液,以达到两缸同步。

改进的液压控制原理只是粗略地实现两个液压缸的同步,基本满足现场生产的需要。但是轧辊机架的更换还会由于两个液压缸的同步问题占用较长时间,将大大影响整条热轧线的生产效率。

4 新设计的液压控制原理

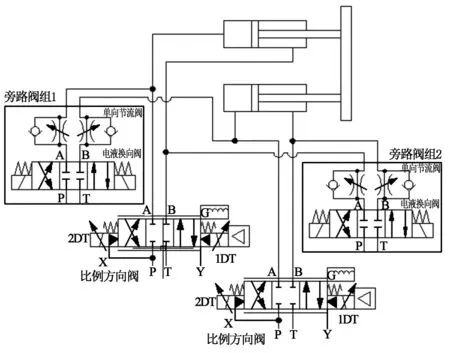

由于推拉装置的两个液压缸均为中部法兰安装,活塞杆头部共同联接于横梁上,推拉机架时,机架底部有滑槽导向,机械结构上实现了刚性同步联接,这一联接的优点是使两个液压缸易于实现同步,缺点是一旦出现负载不均衡,由于液压缸的行程较长,一般都长于2 m,液压缸在运行过程中稍有不同步现象,非常容易卡死。为此新设计的同步控制回路将两个液压缸的控制分开,采用比例阀保证两缸同步。同时有小通径伺服阀旁路控制,消除过程误差。

如果两个液压缸上安装有位移传感器,可与比例阀形成闭环同步控制,将大大提高同步控制的精度。考虑到机架推拉液压缸的长行程,安装位移传感器将会极大地增加成本。因此只采用比例阀开环控制。

新设计的轧辊机架推拉装置的液压控制原理如图4所示。

机架推拉过程中,两个液压缸的同步控制虽有位置控制,但其速度控制更优先于位置控制。速度控制的最佳配置当然是比例阀,速度控制系统的稳态状态是执行器以等于指令速度的恒定速度运动。因此,根据机架推拉液压缸的缸径、行程、负载、速度及同步要求,选用两个完全相同的先导式带阀芯位置反馈的比例方向阀。

图4 新设计液压原理图Figure 4 Hydraulic principle of the new design

机架推进过程中,两个比例电磁铁1DT接收到PLC的同一指令信号,两个比例方向阀将以相同的开口量控制两个液压缸的活塞杆伸出,理想状态下,两个液压缸会以相同的运行速度将轧辊机架推入工作位置。机架拉出过程的原理相同。

依此设计原理,轧辊机架在推拉机架过程中,由比例方向阀控制,已经实现了速度同步要求,速度同步也意味着位置同步。在实际运行中,为了避免长行程液压缸有可能出现不完全同步或卡死现象,该回路中特意设计了两组旁路阀组,每组旁路阀组中包含一个小通径电磁换向阀和一个小通径单向节流阀。当两个液压缸严重不同步或卡死时,比例方向阀停止工作,回复中位,旁路阀组开启。机架推进过程中,旁路阀组1用于两个液压缸活塞腔油液的补充或释放;机架拉出过程中,旁路阀组2用于两个液压缸活塞杆腔油液的补充或释放。

5 结语

新设计的轧辊机架推拉装置液压系统采用两个比例阀分别控制两个液压缸的同步,并有旁路阀组解决液压缸运行过程中出现的不完全同步或卡死故障。此设计避免了长行程液压缸装设位移传感器,以开环控制保证两缸的同步运行,大大降低成本,且有小通径旁路阀组作为补充,能够很好地满足机架推拉的同步运行,从根本上保证轧辊机架的顺利更换,节省时间,提高生产效率,可在生产中广泛推广应用。