隧道洞渣在铁路新型预制聚氨酯固化道床中的应用

王 红,郄录朝,徐 旸,许永贤

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

1 隧道洞渣的处理与利用

近年来新建铁路设计的桥隧比逐年提高,在复杂地质条件山区修建隧道会产生大量的废弃洞渣或渣土,需要建设大面积的弃渣场[1]。弃渣场破坏路域的自然生态环境,影响生物多样性,干扰野生动物的栖息,污染水源,造成水土流失,诱发滑坡、泥石流,而且生态灾害不可消除,环境破坏不可恢复,影响沿线经济社会发展[2]。

随着我国对环境保护的重视,天然河沙和采石场的开采越来越受到限制,导致沙石类建筑骨料价格不断上涨,使隧道洞渣的再利用研究得到重视。隧道洞渣可加工成机制砂石,主要用于桥梁、支护和隧道结构施工骨料;还可作为筑路填料,主要用于路基和路面施工材料[3]。

铁路隧道建设常穿越崇山峻岭,自然环境敏感,洞渣应多加利用,以减少弃渣。铁路线路的有砟轨道结构中道床使用的道砟用量比较大,新线约 2 500~3 000 m3/km/单线,如果能应用洞渣加工成道砟,不仅可节约道砟采购的大笔资金,还能降低弃渣场投资,保护环境。但是,由于道床在轨道结构中承担传递荷载、保持线路运营状态的作用,道床的稳定性直接关系到行车安全。道砟一般采用天然材料,从采石场选材到道砟材质基本参数都有标准规定,而且明确规定利用隧道洞渣生产的道砟不能在客运专线正线上使用,也就是200 km/h以上线路不能使用洞渣道砟,为铁路线路大量应用隧道洞渣带来困难。

近年来研发的新型弹性固化道床技术为铁路轨道结构采用隧道洞渣生产的道砟提供了可能。以聚氨酯固化道床为例,其是在密实道砟单元块中浇注聚氨酯固化材料,固化材料发泡后填充砟间空隙,并黏结道砟,形成弹性道床块。装配成的道床结构累积变形小,能长期保持弹性,道床内部由仅道砟承力并产生不可恢复变形,变成道砟和固化材料共同受力,产生可恢复变形[4]。我国聚氨酯固化道床线路运营时间最长已达9年,轨道结构稳定,至今未发生与道床有关的维修作业。固化道床有现场浇注施工和工厂预制2种,预制固化道床质量容易控制,成本更合理,维修方便[5]。其主要承力的弹性道床块在预制时可采用优质的洞渣,现场铺设时道床块之间及其肩部也可选用低等级的洞渣进行填充,提供必要的道床纵、横向阻力。在弹性道床结构中采用洞渣,对于铁路隧道建设中的环境保护有重要意义。

2 新型预制聚氨酯固化道床轨道结构

2.1 预制聚氨酯固化道床轨道结构设计

预制聚氨酯固化道床结构见图1。随着研究的深入,固化道床结构对于工程应用的适应性,在优化结构、减低成本后会有多种结构和断面形式。图2为预制聚氨酯固化道床轨道结构,图3为工厂预制好的固化道床单元块。

图1 预制聚氨酯固化道床结构(单位:mm)

图2 预制聚氨酯固化床轨道结构图3 预制固化道床单元块

2.2 预制固化道床轨道结构稳定性

为评估新型预制固化道床轨道结构性能和安全性,在国家环形铁道试验中心的小环复线铺设了试验段,并进行了现场动力测试。

1)道床阻力

预制聚氨酯固化道床横向阻力的平均值为13.5 kN/枕,纵向阻力的平均值为16.2 kN/枕,满足TB 10621—2014《高速铁路设计规范》[6]中道床横向阻力不小于12 kN/枕,且道床纵向阻力不小于14 kN/枕的要求。说明预制聚氨酯固化道床具有足够稳定性,能够保证无缝线路的安全。

2)轨道安全性

轨道安全性评价指标主要有减载率、脱轨系数和轮轴横向力。当列车运行速度在60~110 km/h范围内变化时,预制聚氨酯固化道床的脱轨系数峰值为0.22,满足小于0.8的线路行车安全性要求;轮重减载率峰值为0.16,满足小于0.8的线路行车安全性要求;轮轴横向力峰值为9.3 kN,满足56.67 kN的线路行车安全性要求。说明预制聚氨酯固化道床轨道结构稳定安全。

3)减振特性

列车运行速度在50~100 km/h范围内变化时,预制聚氨酯固化道床在50,65,75,100 km/h 4种运营速度下,线路外侧路基加速度峰值的均值为0.019 m/s2。与无砟轨道结构相比,预制聚氨酯固化道床结构的减振性能较好。说明预制聚氨酯固化道床在保证稳定安全的情况下具有减振的功能。

3 预制聚氨酯固化道床采用洞渣道砟的可行性研究

研究预制聚氨酯固化道床采用洞渣道砟的可行性,必须研究固化道床中道砟的受力特性和力学行为。

3.1 枕下道床内部应力分布规律

TB 10621—2014对高速铁路有砟轨道断面作出了如下规定:正线有砟轨道采用2.6 m长混凝土轨枕,路基地段单线道床顶面宽度3.6 m,道床厚度0.35 m,道床边坡1∶1.75,砟肩堆高0.15 m。其断面结构如图4所示。

图4 现行设计规范中高速铁路有砟轨道断面结构(单位:mm)

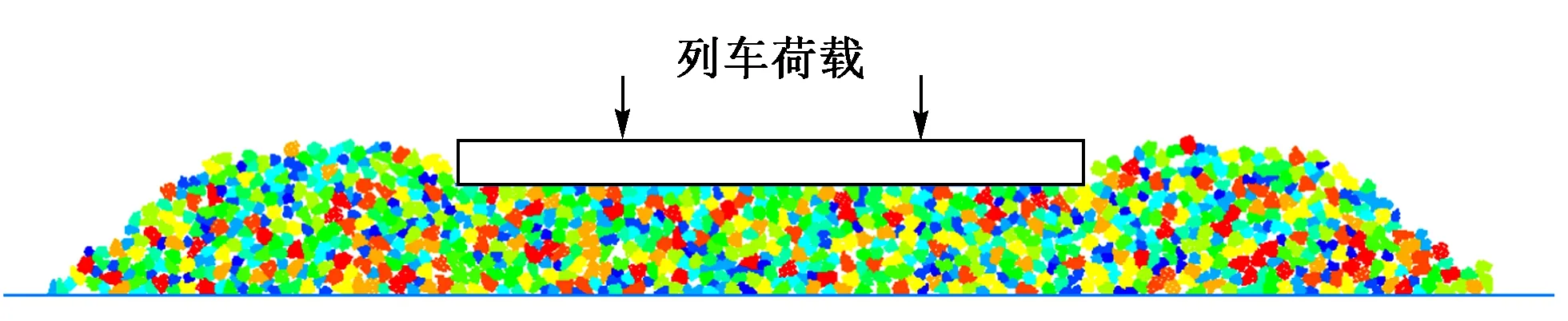

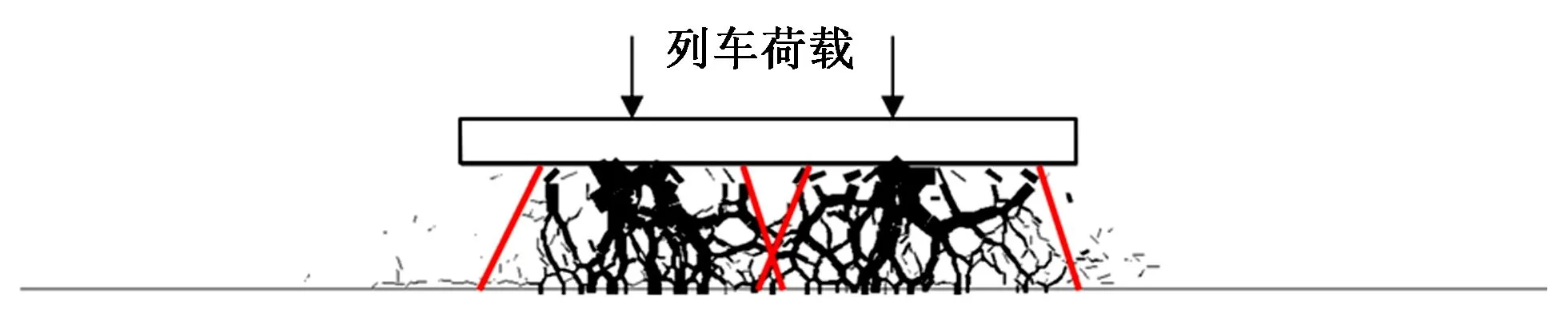

工程实际中轨枕下道床的应力并非均匀分布,参考既有文献[7]采用离散元-有限元耦合算法建立数值模型(见图5),所得到的轨枕下方散体道床内部的接触力分布如图6所示。

图5 道床离散元-有限元耦合数值模型

图6 轨枕下方散体道床内部接触力分布

由图6可以看出,列车荷载由承轨槽传递至路基表层时,其传力路径在轨枕下方的散体道床内主要呈“双梯台形分布”。

不同列车荷载作用下散体道床表层横向动应力分布见图7。

图7 散体道床表层横向动应力分布

由图7可以看出:不论何种线路条件,道床动应力沿道床横断面大致呈W形分布,并在承轨槽即列车荷载作用点处达到最大值。动应力幅值会随着受力点与承轨槽距离的增大而出现明显的衰减。距承轨槽外侧0.8 m以外时,道床内部应力基本衰减至20 kPa以下。道床内主要承力区域均在预制聚氨酯固化道床结构的固化范围之内,因此从结构受力角度来说,采用洞渣制备固化道床可行。

3.2 聚氨酯材料与洞渣相互作用机理

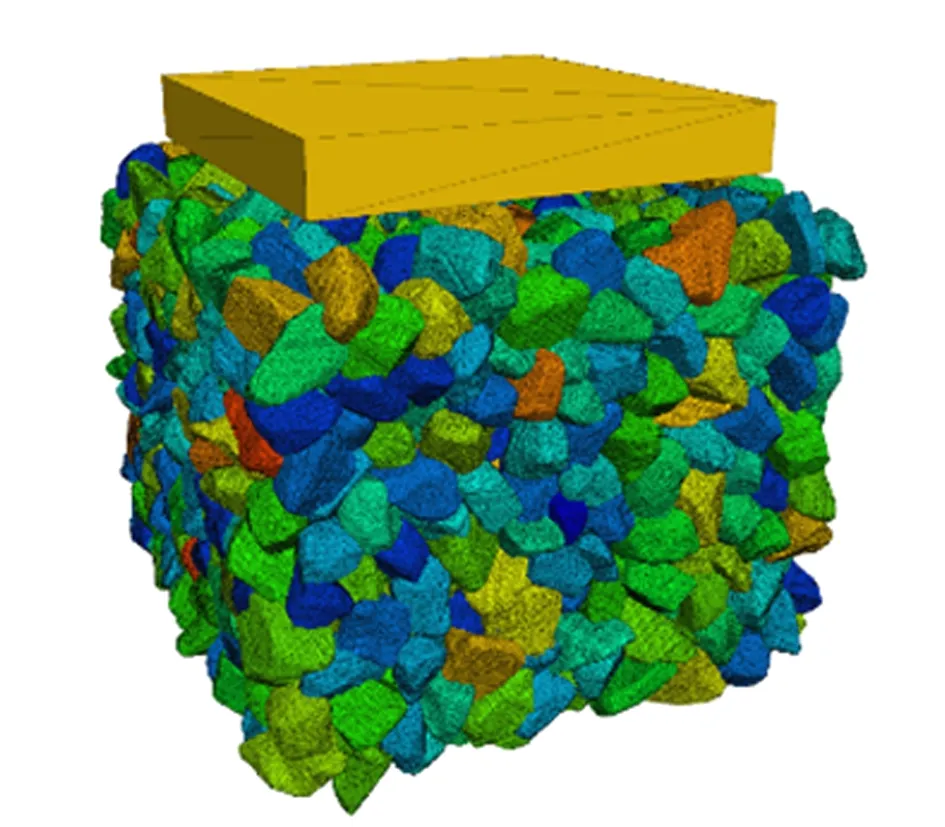

为研究洞渣材质对散体道床力学性能的影响规律,建立离散元数值模型,并通过改变道砟颗粒接触刚度的方式对不同材质的道砟进行模拟。由于山体岩石的耐磨硬度系数一般在17.1~19.2,对应道砟颗粒法向接触刚度为8.90×108~1.23×109N/m。参考文献[8]分别建立不同刚度聚氨酯固化道床离散元数值模型,见图8。

图8 道砟离散元数值模型

对不同刚度的散体道床及聚氨酯固化道床分别施加500次幅值为16 kN,频率为4 Hz的动荷载,所得到的累积变形规律见图9。

图9 不同材质道砟对道床累积变形的影响规律

由图 9可以看出,聚氨酯固化道床由于在道砟颗粒之间附着了弹性材料,在循环荷载作用下其累积变形量远小于普通碎石道床,在相同荷载作用下其平均累积变形量仅为普通碎石道床平均累积变形量的24%,且聚氨酯固化道床还存在明显的卸载后缓慢回弹现象。就骨料硬度而言,当道砟颗粒法向接触刚度由1.23×109N/m减小至8.9×108N/m时,由于聚氨酯材料的黏结作用,对累积变形的影响在0.1 mm以内,不足总累积变形量的6%,几乎可以忽略;但相同情况下散体道床对累积沉降量的影响则为0.47 mm,影响较为显著。因此可以认为采用与道砟材质等级相当或略低于道砟的洞渣制备聚氨酯固化道床技术上可行。

4 聚氨酯固化道床采用洞渣道砟标准分析

道砟的材质必须是天然石材,碎石道砟应选用开山块石破碎、筛选加工生产,且颗粒表面全部为破碎面。采用洞渣加工道砟,虽然属于天然石材,但是开采的岩石材质变化较大,开采出的洞渣伴有大量泥沙,因此应研究洞渣道砟的选择标准,使用合格的道砟,保证预制聚氨酯固化道床的质量和耐久性。

4.1 固化道床用洞渣道砟标准

4.1.1 洞渣道砟材质性能标准的分析

道砟必须符合TB/T 2140—2008《铁路碎石道砟》[9]中规定的标准。开采道砟,应按照规定提交检验合格文件,取得生产许可证后方可生产。洞渣材质随着掘进而变化,不能像采石场那样进行材质筛选后再确定开采计划。因此,需要加强洞渣材质检测和材质变化的监测,材质合格才能进行道砟生产。

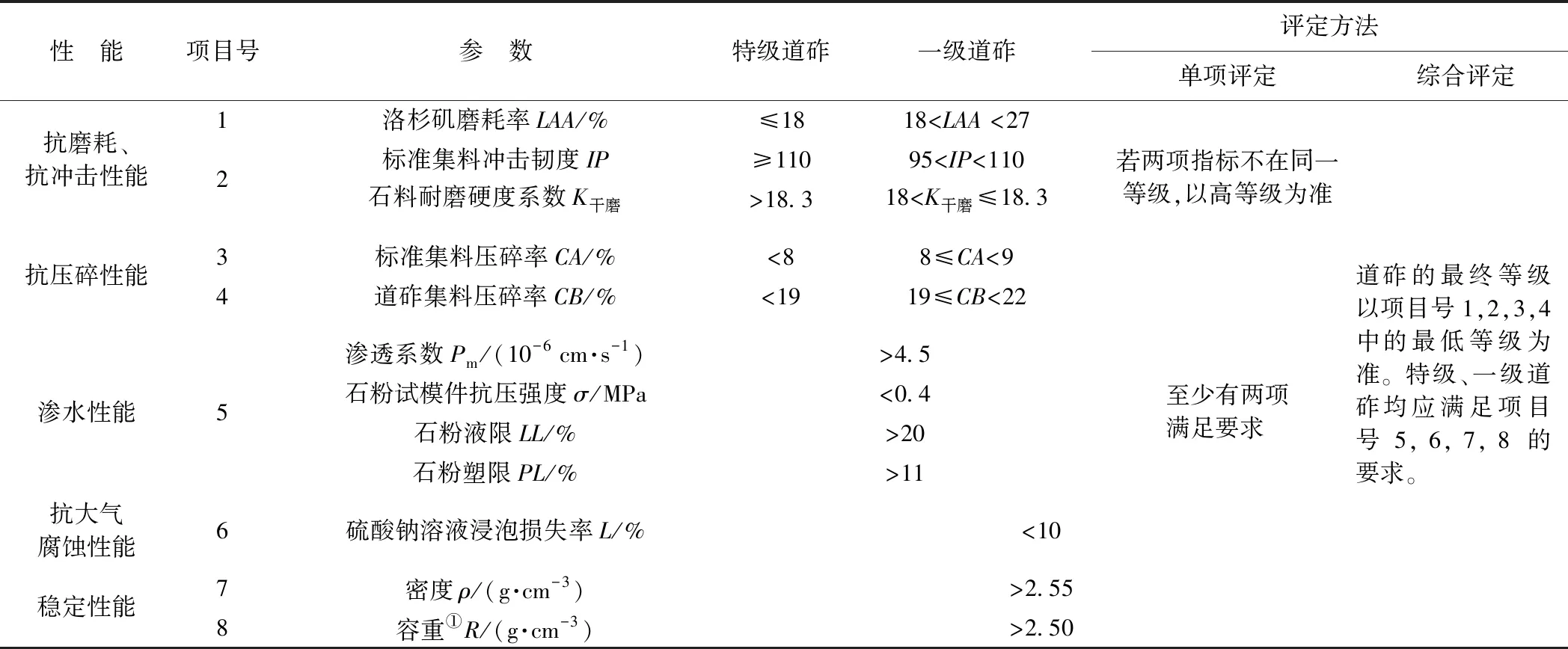

铁路道砟材质的基本参数包括物理力学参数、坚固性、渗透性、导电性和工程性能参数。TB/T 2140—2008中规定的道砟材质性能见表1。

道砟的硬度能反映道砟抵抗磨损的能力,韧度是反映道砟抵抗破碎的能力,这两项是道砟材质选择的重要指标。TB/T 2140.2—2018 《铁路碎石道砟 第2部分:试验方法》[10]中采用洛杉矶磨耗率、标准集料冲击韧度(石料耐磨硬度系数)、标准集料压碎率和道砟集料压碎率4项试验来判定道砟的等级。

在固化道床轨道结构中道床单元体整体受力,道砟颗粒已不再单独承受冲击荷载作用;而且因固化道床道砟颗粒间充满了聚氨酯泡沫体,避免了道砟棱和角的直接接触,有砟道床的变形和粉化都不是固化道床的主要病害形式了。因此,洞渣道砟材质选择中硬度和韧度要求可以适当降低,采用一级道砟低限值,或进一步进行深化研究,根据固化道床受力传递规律优化道砟材质性能参数。

表1 TB/T 2140—2008中规定的道砟材质性能

注:①应为“堆密度”。

渗水性能是指道床的渗水和排水性能。抗大气腐蚀性能是防止道砟在雨水冲刷下崩解或溶解。道床固化后单元块内部不考虑排水功能,而且固化道床中道砟基本不裸露在大气中,基本不用考虑渗透性和抗大气腐蚀性能[11]。

道砟材质的稳定性能通过道砟颗粒的密度和重度控制,可以作为材质选择的参考。固化道床采用的洞渣道砟稳定性标准可以参考TB/T 2140.2—2018中相关规定。

根据洞渣道砟的特点,应该增加岩石的成分分析,配合材质检验,及时发现材质的变化。

4.1.2 洞渣道砟加工技术标准分析

道砟加工指标有道砟粒径级配、颗粒形状和清洁度。

我国铁路根据使用要求,将道砟粒径级配分为特级、新线一级等分级使用,主要是为了保证线路道床密实,且保持弹性状态时间长。聚氨酯固化道床考虑工厂化预制。在保证道砟承载要求的同时,考虑到预制生产中道床单元体密实度、刚度和断面尺寸容易控制,参考TB/T 2140—2008中相关规定制定合理的粒径级配分级,而且应结合开采隧道的围岩情况进行洞渣道砟生产设计。

道砟清洁度对于预制聚氨酯固化道床尤为重要,固化道床中聚氨酯液体的渗透能力受道砟清洁度的影响比较大,并影响固化范围和成型,最终影响固化道床质量,因此对于道砟清洁度应进行深入研究,提出合理的清洁度指标。

4.2 固化道床单元块间及砟肩填砟标准

预制聚氨酯固化道床轨道结构中固化道床单元块间及砟肩用道砟填满,起排水和限位作用,基本不承受荷载,因此填砟的选用参考TB/T 2140—2008中渗水性能标准,对于道砟材质和级配应进行深入研究。

单元块间及砟肩填砟用量大,道砟生产除了级配有要求外,其他性能要求不高,应该优先考虑采用弃渣。随着隧道掘进,开采岩石的岩性会变化,因此洞渣道砟质量不易控制。研究洞渣道砟标准及便捷可行的检验方法,以及时发现质量变化,保证洞渣道砟质量,确保预制聚氨酯固化道床的耐久性。

5 结语

1)新型预制聚氨酯固化道床轨道结构,由于改变了传统道床中道砟的受力方式,能适应复杂地质条件隧道和运营环境敏感的线路,维修工作量少,易于维修。采用洞渣生产的道砟能够保证轨道结构的稳定性和耐久性。应深入研究固化道床用洞渣道砟的材质标准、清洁度和级配要求。同时,由于固化道床本身稳定性较强,结构中单元块间填砟的主要功能是排水,不承受竖向荷载,材质可降低要求,进一步降低洞渣道砟生产的成本,增加洞渣用量。

2)洞渣材质是随着隧道掘进而变化的,因此,要提高隧道前期勘探的精度,对洞渣岩性和储量进行预估,结合出渣和弃渣工艺,进行洞渣道砟筛选和生产。预制聚氨酯固化道床单元块的制造车间和洞渣道砟生产场选择合适的位置,减少弃渣运距,节省运费。

3)预制聚氨酯固化道床采用的洞渣道砟分为两部分,一部分用于固化道床,用量大概是600~700 m3/km/单线;一部分用于固化道床单元块间的填筑,用量大概是 2 000~2300 m3/km/单线。洞渣道砟的应用涉及的内容比较多,包括隧道岩性、开采工艺、出渣运输、弃渣场选址、道砟加工厂选址等多项因素,而且时间贯穿设计、隧道施工和铺轨施工。如果要计算经济效益需要综合考虑,包括隧道长度、围岩岩性、自然环境、道砟价格和运距等,最好根据具体隧道进行方案比选。

4)川藏铁路建设是目前我国开展的又一项重大工程,川藏铁路隧道占比80%以上,建议结合新型聚氨酯固化道床技术对洞渣道砟标准进行深入研究,洞渣道砟如能结合新型预制聚氨酯固化道床轨道结构在川藏铁路中应用,对于保护生态环境,减少环境敏感地区的生态破坏、环境污染和灾害,以及建设绿色铁路具有重大的实践意义。