玉米籽粒收获机清选装置参数优化试验

程 超 付 君 陈 志 郝付平 崔守波 任露泉

(1.吉林大学工程仿生教育部重点实验室, 长春 130025; 2.吉林大学生物与农业工程学院, 长春 130025;3.中国农业机械化科学研究院, 北京 100083; 4.山东巨明机械有限公司, 淄博 256400)

0 引言

近年来,我国玉米机械化生产水平快速提高,其中,玉米籽粒直收技术与装备既是薄弱环节,也是行业研究热点[1-2]。玉米籽粒直收技术能够一次完成摘穗、脱粒、分离、清选等作业[3],与传统的摘穗收获技术相比,其作业效率高、综合作业成本低。然而,由于玉米田间机载脱粒后的物料构成复杂,物料属性差异大,物料运动特性多样化,导致玉米籽粒收获机清选作业时普遍存在损失率高、含杂率高等问题,直接影响玉米籽粒收获的产量和质量[4]。

清选作业是玉米籽粒直收技术的重要组成部分,其作业质量对玉米籽粒收获的损失率和清洁率有直接影响。目前,国内外学者针对玉米清选作业效率低、含杂率高、损失严重等问题开展了相关研究,这些研究主要包括玉米脱出物运动特性及规律分析[5-7]、玉米清选装置结构设计及优化[8-11]、清选振动筛结构及材质优化[12-15]、智能清选控制系统开发[16-17]等方面。

玉米籽粒收获机清选作业装置的结构及运动参数配比是影响其作业质量的重要因素,籽粒直收玉米脱出物含水率高,成分复杂且湿重,清选作业难度大。本文以自主改装的玉米籽粒收获机为台架试验样机,开展清选作业台架试验,探究整机作业工况下清选装置各结构及运动参数对籽粒损失率和含杂率的影响,寻求各参数优化配比组合,并进行田间作业验证试验,为玉米籽粒收获机清选装置结构设计及运动参数匹配提供参考。

1 试验装备与材料

1.1 试验样机结构与原理

采用的试验样机由吉林大学根据约翰迪尔1075型联合收获机改装而成,该样机主要用于玉米籽粒直收技术中的脱粒-分离及清选优化的台架试验,试验用玉米籽粒收获机原理如图1所示。

试验样机工作时,玉米果穗从试验样机前端喂入,刮板输送装置带动玉米果穗向上输送,然后进入单纵轴流脱粒-分离装置,经脱粒装置揉搓、击打,玉米果穗破碎形成玉米脱出物,脱出物穿过分离凹板筛进入清选室,清选装置的作业对象即为玉米脱出物。脱出物进入清选装置后主要有3个流向,洁净的玉米籽粒通过籽粒回收装置进入粮仓,未脱净断穗等通过杂余回收装置再次喂入脱粒装置进行复脱处理,大部分杂余从尾筛后部抛出机外。通常杂余中会夹带玉米籽粒及断穗,清选分离不彻底是造成清选损失的主要原因。

图1 玉米籽粒收获机原理图Fig.1 Schematic of corn kernel harvester1.粮仓 2.清选风机 3.脱粒-分离机构 4.振动筛

1.2 清选作业参数调整方法

试验样机中清选装置主要由清选室、离心风机、振动筛等组成,清选室内结构如图2所示。在本文所用试验样机中,离心风机为蜗壳式横流风机,采用单风道设计,叶片数量为12,叶轮外径为320 mm。振动筛包括上清选筛、下清选筛和尾筛,筛体类型均为常见鱼鳞筛,振幅为40 mm,振动形式为同频异向振动,下清选筛和上清选筛呈并联关系,尾筛与上清选筛呈串联关系;上清选筛对玉米脱出物进行初级筛选,筛孔开度较大,清选面积为1.50 m2,目的是除去脱出物中苞叶、茎秆、芯轴等较大尺寸的杂余,清选损失主要发生在上清选筛作业过程;下清选筛对玉米脱出物进行二次筛选,目的是除去籽粒中较小的杂余,筛孔开度较小,下清选筛清选面积为1.32 m2;尾筛对来自上清选筛的杂余进行再次筛选,防止夹带籽粒、断穗等成分排出机外,尾筛清选面积为0.55 m2。

图2 试验样机清选室内结构Fig.2 Cleaning room structure of experimental prototype

根据上述分析可知,玉米籽粒收获机清选作业时,风机转速、振动筛振动频率以及上清选筛筛孔开度是影响其作业质量的主要因素,因此,本文基于上述3个作业参数开展玉米籽粒收获机清选作业参数优化试验研究,考虑到各作业参数变化范围较大,试验时需要合理、准确地调整各作业参数水平。对于上清选筛筛孔开度,可以利用调节手柄手动调整;振动筛振动频率由曲柄转速决定,但由于本文所用试验样机控制系统较为简单,风机转速和曲柄转速均由发动机输出转速决定,并且为固定传动比,无法实现无级调速,本文在调节风机转速和曲柄转速2个作业参数时,保持发动机额定转速2 200 r/min不变,每组试验更换不同尺寸的风机驱动带轮和曲柄驱动带轮(图3),通过改变传动比来实现本文试验所需的不同作业参数水平。

图3 清选装置传动机构Fig.3 Transmission mechanism of cleaning device1.曲柄驱动带轮 2.风机驱动带轮

1.3 试验材料

根据玉米籽粒收获机作业工艺,割台摘穗后,玉米果穗外部苞叶并未除去,果穗喂入脱粒装置,外部包裹的苞叶被打碎,破碎的苞叶是玉米脱出物的主要成分之一,故本文选用带有苞叶的玉米果穗作为试验材料,同时结合东北地区玉米生产现状,试验果穗的籽粒含水率为30%左右。为方便试验果穗喂入试验样机,需改进试验样机喂入机构,如图4所示,拆去试验样机前端的割台和螺旋输送器,安装三角形喂入结构,改进后的喂入结构可以减少喂入损失,同时大幅提高试验物料喂入效率。

图4 试验样机喂入机构Fig.4 Feeding structure of experimental prototype

玉米果穗经脱粒-分离装置处理后,玉米脱出物进入清选装置,清选筛面上玉米脱出物状态如图5所示,脱出物主要包括籽粒、芯轴、苞叶和未脱净断穗等成分,作为清选作业对象,玉米脱出物各成分的含水率、尺寸等特性对清选作业质量有较大影响。每次试验前将脱粒滚筒转速调整至同一固定转速,待整机运转稳定后,将事先盛放在标准周转箱中的等质量果穗匀速放入喂入机构,确保喂入量稳定及脱粒-分离装置运动参数不变,从而获得形状和尺寸分布较为相近的玉米脱出物。试验采用同批次含水率一致的玉米果穗进行作业,假设经过纵轴流脱粒后所得到的筛上物或者脱出物其组分一样,脱净率一致。玉米品种为飞天358,取自吉林大学农业实验基地,通过多次采集并统计[18]筛面玉米脱出物发现,脱出物中超过99%的玉米籽粒尺寸分布在10.1~14.1 mm区间,超过98%的芯轴尺寸介于17.6~53.4 mm之间,超过98%的苞叶尺寸分布在5.3~47.8 mm区间,玉米脱出物各成分尺寸分布统计以上述主要区间为主,玉米脱出物中各成分物料属性如表1所示。

图5 清选筛面玉米脱出物Fig.5 Corn threshed mixtures on cleaning screen

成分属性参数含水率/%尺寸分布/mm质量分数/%籽粒30.3310.1~14.173.9芯轴39.4817.6~53.420.7苞叶43.515.3~47.85.4

2 单因素试验

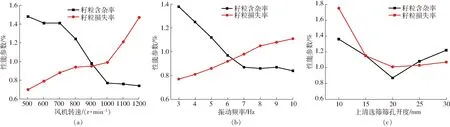

选取清选装置的风机转速z1、振动频率z2和上清选筛筛孔开度z33个作业参数为试验因素,以籽粒含杂率y1和籽粒损失率y2为试验指标,开展玉米籽粒收获机清选作业单因素试验。整个试验过程中设定工况如下:发动机转速为2 200 r/min,脱粒滚筒转速为450 r/min,脱粒间隙为50 mm,喂入量为6 kg/s,持续喂入时间为20 s。根据东北地区玉米籽粒收获机实际生产作业经验,同时结合现有研究[8],选定单因素试验范围如下:风机转速为500~1 200 r/min,振动频率为3~10 Hz,上清选筛筛孔开度为10~30 mm。试验时选用以下作业参数组合:风机转速为800 r/min,振动频率为6 Hz,上清选筛筛孔开度为20 mm,每组试验固定其中2个试验因素水平,探究随着单试验因素水平线性变化,玉米清选作业籽粒含杂率和损失率试验指标的变化规律,试验结束后,从粮仓收集玉米籽粒,利用分样筛进行精筛处理,除去细小杂余,统计籽粒含杂率,同时,收集尾筛抛出的杂余,筛分出夹杂的玉米籽粒,统计籽粒损失率。为保证试验结果的准确性,每组试验重复5次,结果取平均值,每组试验后清空试验样机各装置内的玉米脱出物,调试试验样机作业参数,单因素试验结果如图6所示。

图6 单因素试验结果Fig.6 Single factor test results

由图6a分析可知,随着风机转速提高,玉米籽粒收获机清选作业籽粒含杂率整体呈下降趋势,籽粒损失率整体呈上升趋势,造成上述变化趋势的原因是:清选作业时风机转速越高,越多杂质被抛出机外,清选效果越好,但是较大的清选气流也会将玉米籽粒吹走,导致更多的夹带损失。对于玉米籽粒含杂率,在500~700 r/min区间,随着风机转速提高,超过1.4%,且下降幅度较小,在700~1 000 r/min区间,含杂率快速下降,降幅达到0.64个百分点,风机转速为1 000 r/min时,玉米籽粒含杂率为0.77%,在1 000~1 200 r/min区间,玉米籽粒含杂率趋于稳定,下降速度平缓;对于玉米籽粒损失率,在500~1 000 r/min区间,随着风机转速提高,损失率呈平稳上升趋势,风机转速为900 r/min时,损失率为0.95%,当风机转速超过1 000 r/min时,损失率快速升高,风机转速为1 200 r/min时,损失率达到1.47%。综合上述分析表明,风机转速800~1 000 r/min是玉米籽粒收获机清选作业较优的作业区间,此区间既能保证较低的籽粒含杂率,又能兼顾较低的籽粒损失率。

由图6b分析可知,随着振动频率提高,玉米籽粒收获机清选作业时籽粒含杂率整体呈下降趋势,籽粒损失率整体呈上升趋势,提高振动频率可以增强振动筛振动强度,加大筛面脱出物离散度,提高筛分效率,降低籽粒含杂率,但较大的振动强度会导致部分脱出物直接被抛出清选室,特别是夹带籽粒的杂余无法在尾筛处被有效处理,导致籽粒损失率升高。对于玉米籽粒含杂率,在3~7 Hz区间,随着振动频率提高,籽粒含杂率下降速度较快,振动频率为3 Hz时,含杂率为1.38%,振动频率为7 Hz时,含杂率下降到0.87%,降幅明显,在7~10 Hz区间,含杂率趋于稳定,振动频率为9 Hz时,含杂率为0.87%;对于玉米籽粒损失率,随着振动频率提高,损失率上升趋势较为平缓,振动频率为3 Hz时,损失率为0.77%,振动频率为7 Hz时,损失率达到0.98%;综合上述分析表明,玉米籽粒收获机清选作业时,振动频率6~8 Hz是满足玉米籽粒收获机清选作业要求的较优作业区间。

由图6c分析可知,随着上清选筛筛孔开度增加,玉米籽粒收获机清选作业籽粒含杂率整体呈现先降再升趋势,籽粒损失率整体呈现先下降后趋于平稳趋势,造成上述变化趋势的原因是:上清选筛筛孔开度较小时,脱出物中只有苞叶等尺寸较小的杂余能够穿过清选筛,导致含杂率较高,此时,筛选效率较低,玉米籽粒无法及时穿过筛孔,造成损失率较高;随着上清选筛筛孔开度增加,脱出物透筛变得容易,大量籽粒能够轻易透过筛孔,含杂率和损失率均降低,但筛孔开度过大,会造成杂余及断穗等成分穿过上筛,同样造成含杂率升高。在10~20 mm区间,随着上清选筛筛孔开度增加,玉米籽粒含杂率和损失率均快速降低,筛孔开度为20 mm时,含杂率为0.87%,损失率为1.01%,在20~30 mm区间,含杂率快速升高,损失率较为稳定,筛孔开度为30 mm时,含杂率升高到1.22%,损失率为1.07%;综合上述分析表明,上清选筛筛孔开度对玉米籽粒联合收获机清选作业质量影响较大,上清选筛筛孔开度15~25 mm是满足玉米籽粒收获机清选作业要求的较优作业区间。

3 正交试验

3.1 试验设计

为进一步寻求玉米籽粒收获机清选作业参数最优配比组合,探究作业参数对试验指标的交互作用和影响规律,开展玉米籽粒收获机清选作业参数正交试验研究,试验采用二次回归正交组合设计方案[19],以籽粒含杂率y1和籽粒损失率y2为试验指标,各试验因素水平编码如表2所示,正交试验方案及结果如表3所示,x1、x2、x3为因素编码值。

表2 试验因素编码Tab.2 Coding of test factors

表3 正交试验方案与结果Tab.3 Orthogonal test scheme and results

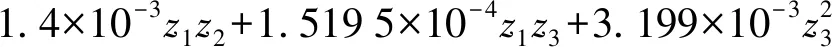

3.2 回归模型与分析

根据表3中正交试验结果,进行三元二次回归拟合计算[20],剔除不显著项,回归模型方差分析结果如表4所示。最终通过编码转换,得到玉米籽粒收获机清选作业籽粒含杂率和籽粒损失率回归模型分别为

(1)

(2)

表4 回归模型方差分析结果Tab.4 Regression model variance analysis results

注:P<0.05为显著,P<0.01为极显著,P>0.25为不显著。

由表4可知,玉米籽粒含杂率y1和籽粒损失率y2回归模型的显著性水平P均小于0.01,结果表明2个回归模型显著性水平高,失拟项显著性水平P均大于0.1,结果表明2个回归模型拟合效果好。根据方差F可以判断清选作业参数对籽粒含杂率、籽粒损失率的影响程度,对于籽粒含杂率y1,3个清选作业参数的影响程度由大到小依次为上清选筛筛孔开度、风机转速、振动频率。对于籽粒损失率y2,3个清选作业参数的影响程度由大到小依次为风机转速、振动频率、上清选筛筛孔开度,其中,上清选筛筛孔开度的显著性较低。

3.3 响应面分析

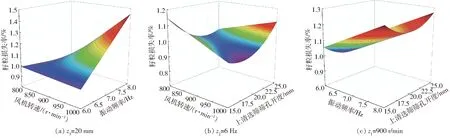

根据正交试验结果和回归模型分析可知,玉米籽粒收获机清选作业籽粒含杂率最优作业参数组合为:风机转速1 000 r/min、振动频率7 Hz、上清选筛筛孔开度20 mm,籽粒损失率最优作业参数组合为:风机转速900 r/min、振动频率6 Hz、上清选筛筛孔开度20 mm,基于上述最优参数组合,结合回归模型,进行双因素响应面分析,籽粒含杂率正交试验响应面如图7所示,籽粒损失率正交试验响应面如图8所示。

图7 籽粒含杂率正交试验响应曲面Fig.7 Orthogonal test response surfaces of corn impurity rate

图8 籽粒损失率正交试验响应曲面Fig.8 Orthogonal test response surfaces of corn loss rate

由图7分析可知,风机转速和振动频率2个试验因素对玉米含杂率存在交互作用,振动频率和上清选筛筛孔开度对籽粒含杂率均存在二次作用,总体来看,风机转速与籽粒含杂率呈负相关关系,振动频率和上清选筛筛孔开度与籽粒含杂率呈先负后正相关关系,与单因素试验趋势基本吻合,综合3个响应面的变化趋势,籽粒含杂率最优作业参数组合的除杂效果显著。

由图8分析可知,风机转速与振动频率、上清选筛筛孔开度对玉米籽粒损失率均存在交互作用,风机转速与振动频率的交互作用更为显著,上清选筛筛孔开度对籽粒损失率存在二次作用,总体来看,风机转速与籽粒损失率呈正相关关系,振动频率与籽粒损失率呈正相关关系,上清选筛筛孔开度与籽粒损失率呈先负后正相关关系,与单因素试验趋势较为吻合,综合3个响应面的变化趋势,籽粒损失率最优作业参数组合的降损效果很显著。

在玉米籽粒收获机实际清选作业时,需满足低含杂率、低损失率双重要求,然而通过上述分析可知,籽粒含杂率和籽粒损失率的最优作业参数组合不同,并且二者随作业参数的变化趋势相反,因此,清选作业时需要结合实际作业需求,综合考虑2个试验指标,进行清选作业参数配比。本文参考文献[21]中双指标优化方法,设定籽粒含杂率和损失率对清选作业质量具有同等重要性,玉米籽粒收获机清选作业综合效果为

y=y1+y2

(3)

式中y——玉米籽粒联合收获机清选作业综合指标,%

根据式(3)处理表3中正交试验结果,可以得到玉米籽粒收获机清选作业综合指标,经加权计算发现清选作业综合指标最优组合为:风机转速900 r/min、振动频率7 Hz、上清选筛筛孔开度20 mm,在此作业工况下,玉米籽粒收获机清选作业清选作业综合指标为1.58%,籽粒损失率为1.05%,籽粒含杂率为0.53%,满足清选作业要求。

4 田间验证试验

根据玉米籽粒收获机清选作业正交试验结果,对最优作业参数组合开展田间验证试验,检验回归模型及最优组合的可靠性,试验选用吉林大学研制的4YZ-6型单纵轴流玉米籽粒收获机,该机型结构与本文所用试验样机相同,试验地点为吉林大学农业试验基地,玉米品种为飞天358,试验季节玉米籽粒含水率为30.48%,如图9所示。

图9 田间验证试验Fig.9 Validation test in field

试验分别以籽粒含杂率最优组合、籽粒损失率最优组合和清选作业综合指标最优组合为玉米籽粒联合收获机清选作业参数匹配依据,按照农业部推广鉴定大纲DG/T 015—2016《自走式玉米收获机》进行田间试验,试验田玉米株距为34 cm,行距为60 cm,作业行进速度为2 km/h,喂入量为6 kg/s,脱粒滚筒转速为450 r/min,脱粒间隙为50 mm,共包括3组,每组试验重复10次,每次作业距离为200 m,试验结果取平均值,田间验证试验结果如表5所示。

表5 田间验证试验结果Tab.5 Results of validation test in field %

由表5分析可知,由于玉米籽粒收获机受到田间作业条件的影响,在3组试验中,试验值普遍略大于预测值。基于籽粒含杂率最优作业参数组合试验结果表明,在此工况条件下,籽粒含杂率的试验值为0.57%,在3组试验中含杂率水平最低,试验值与预测值的相对误差为5.56%,误差较小,模型可靠;基于籽粒损失率最优作业参数组合试验结果表明,在此工况条件下,籽粒损失率的试验值为1.03%,在3组试验中损失率水平最低,试验值与预测值的相对误差为5.10%,误差较小,模型可靠;基于清选作业综合指标最优作业参数组合试验结果表明,在此工况条件下,籽粒含杂率和籽粒损失率的试验值均不是最低的,但其综合指标试验值为1.82%,在3组试验中综合水平最低,综合指标的试验值与预测值的相对误差为4.60%,误差较小,模型可靠。

5 结论

(1)玉米籽粒收获机清选作业参数较优水平区间为风机转速800~1 000 r/min,振动频率6~8 Hz,上清选筛筛孔开度15~25 mm。

(2)玉米籽粒收获机清选作业籽粒含杂率最优作业参数组合为风机转速1 000 r/min,振动频率7 Hz,上清选筛筛孔开度20 mm;籽粒损失率最优作业参数组合为风机转速900 r/min,振动频率6 Hz,上清选筛筛孔开度20 mm;清选作业综合指标最优作业参数组合为风机转速900 r/min,振动频率7 Hz,上清选筛筛孔开度20 mm。

(3)得到玉米籽粒收获机清选作业籽粒含杂率、籽粒损失率和综合指标的回归模型。田间验证试验结果表明,籽粒含杂率相对误差为5.56%,籽粒损失率相对误差为5.10%,综合指标相对误差为4.60%,最优作业参数组合表现良好,且回归模型可靠。