新疆某铀矿重铀酸钠产品析水原因分析及控制措施

师振峰,赖 磊,汤义伟,熊 威,易志刚,张浩越,葛 亮

(新疆中核天山铀业有限公司,新疆 伊宁 835000)

重铀酸钠是铀矿山生产的最终产品,重铀酸钠产品质量对铀矿山生产有直接影响。合格液沉淀时,重铀酸钠晶体的生长程度、状态决定了产品水分含量,后期板框压滤工序只能除去浓浆溶液中的溶剂水。产品水分主要衡量晶体内部的结晶水;而板框压滤是物理变化过程,不会发生去除晶体内部结晶水的化学反应,所以无论是增加进料压力还是增加进气压力都无法实现结晶水的去除。沉淀温度有利于晶体生长、老化,但是它的影响因子并没有沉淀次数以及浆体密度等指标大[1]。无论怎样控制沉淀温度,只要产品沉淀次数超过70次,就会发生产品析水现象;更何况温度控制成本高,设备维护复杂,所以笔者不以温度为主要因素考量。晶体生长过程中,如果老化时间太短,晶粒生长小,晶相间结晶水含量高则导致产品水分偏高;若晶体生长时间太长,导致晶粒生长过大,大晶粒间的夹带水在产品中以析出明水的方式出现,最终产品质量受到严重影响[2]。所以生产重铀酸钠产品时,既要控制产品水分含量又要保证产品不出现析水现象,这就需要控制晶体的生长时间以及板框压滤机的运行参数。

2015—2017年,新疆某铀矿床生产的重铀酸钠产品均发生不同程度的析水现象,直接导致产品质量下降。笔者对该铀矿床水冶工艺及设备进行详细调查,分析重铀酸钠产品析水的原因,提出解决这一问题的措施。

1 新疆某铀矿重铀酸钠生产概况

1.1 水冶工艺流程

新疆某铀矿采用CO2+O2地浸采铀技术,中性浸出液进水冶系统,经过吸附、淋洗、沉淀、板框压滤等工艺生产重铀酸钠产品。工艺流程如图1所示。

图1重铀酸钠水冶工艺流程

1.2 重铀酸钠主要生产环节

重铀酸钠的生产主要包括饱和树脂淋洗、合格液沉淀、板框压滤机压滤3个环节。树脂吸附饱和后,用盐酸溶液将饱和树脂转型,然后以自来水作为淋洗剂对树脂中的铀进行淋洗。淋洗合格液偏酸性,pH 0.70~1.10。采用中性间歇式沉淀方法处理淋洗合格液,以氢氧化钠溶液作沉淀剂,最后经过板框压滤得到重铀酸钠湿基产品,即“黄饼”[3-4]。

2 重铀酸钠析水原因分析

2.1 现场生产监测

2015年2月—2018年6月,该铀矿生产的重铀酸钠产品大部分出现析水现象,随后对现场生产进行监测。

1)重铀酸钠产品水分监测。监测结果:重铀酸钠平均水分27.42%,最高为29.82%,最低为26.18%。符合行业标准重铀酸钠水分小于30%的要求。

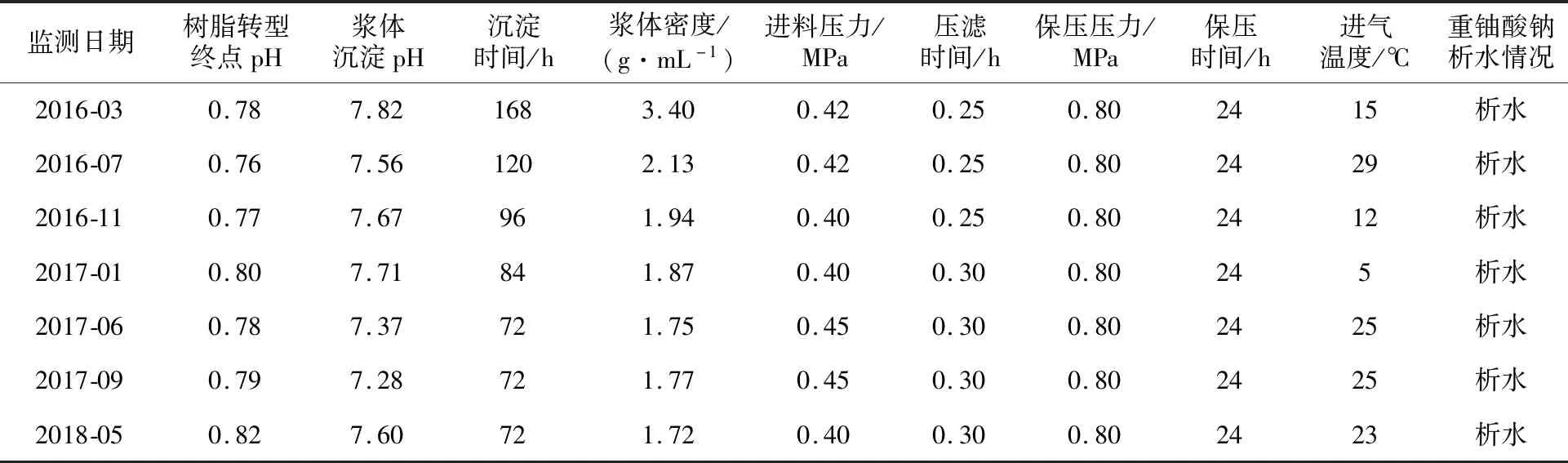

2)重铀酸钠生产工艺监测。从2016年3月—2018年6月对每批次重铀酸钠产品的生产条件和产品析水情况进行抽查监测,监测结果见表1。

表1 重铀酸钠产品与生产工艺监测结果

2.2 析水原因分析

2.2.1树脂转型终点pH控制参数是否合理

现场调查表明,饱和树脂转型工艺自运行以来,参数控制严格,且对检测设备定期进行标定,每次转型的盐酸用量基本相同,转型终点pH在工艺参数控制范围内,因此可排除因树脂转型终点pH控制参数不合理引起重铀酸钠产品析水。

2.2.2合格液沉淀工艺参数控制是否合理

淋洗合格液采用氢氧化钠沉淀。当向淋洗合格液——铀酰盐溶液中加入NaOH溶液时,随溶液pH升高生成不同聚合度(单体到六聚物)的羟基铀酰配合物。介质pH和溶液中铀浓度都影响其聚合度,这些配合物的通式可用UO2(UO3)2+n表示,式中n可在0到6之间变化。在这些过程进行的同时,生成固相原生粒子(晶核),这种粒子带有负电荷。水解和聚合的最终阶段是胶体粒子的聚结作用及伴随其后的再结晶沉积过程[5-7]。调查发现操作人员都严格按照操作规程进行沉淀,合格液沉淀工艺参数控制对重铀酸钠产品析水的影响甚微。

2.2.3浆体密度控制范围是否合理

采用酸性淋洗工艺后,根据经验对循环沉淀70次左右的沉淀浆体进行板框压滤,产品水分可控制在30%以下。但JH-1树脂全面代替D382树脂后,合格液平均铀质量浓度至少上升15 g/L,产品结构也发生了一定变化,继续按以往经验控制沉淀浆体板框压滤,产品析出明水现象频频发生。因此,浆体密度控制不合理是导致重铀酸钠产品析水的原因之一[8]。

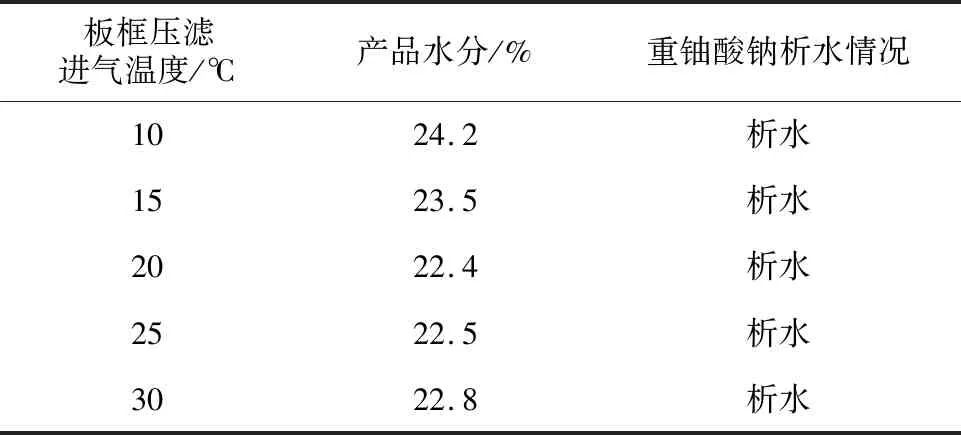

2.2.4板框压滤进气温度是否合理

冬季板框间温度基本在10 ℃左右,温度过低,不利于板框压滤过程中将重铀酸钠水分有效除去。为提高板框压滤的进气温度,将空压机的进气管道由室外改至室内,并用隔热棉包裹。板框压滤进气温度对重铀酸钠产品析水的影响见表2。

表2 板框压滤进气温度对产品析水现象的影响

从表2可看出,控制板框压滤的进气温度虽然可以降低产品水分;但进气温度并不是造成重铀酸钠产品水分不稳定以及发生析水现象的主要因素。

2.2.5板框压滤机压滤效果能否保证

2017年5月底,操作人员对板框压滤机的滤板和滤布进行拆卸清洗时,发现大部分隔膜滤板因长期使用而变形严重。技术人员分析认为,由于隔膜板膨胀和变形,在产品压滤过程滤室中的滤饼变薄,板框压滤机压气(靠隔膜板膨胀挤压)已经不能完全挤压出滤饼中的明水,从而造成“111”产品析水现象发生。使用的板框压滤机为不可吹风式双明流板框压滤机,只有保压功能无吹风功能。通过与公司其他厂队进行“111”产品板框压滤技术交流发现,在控制浆体密度的同时,采用先保压后吹风压滤模式生产的“111”产品不析水,达到质量要求。可见板框压滤机在压滤过程中不能充分的处理滤饼中的水分,也导致重铀酸钠产品析水。

综上所述,重铀酸钠产品析水是由沉淀浆体密度控制范围不合理以及板框压滤机压滤效果降低引起的。

3 析水控制措施

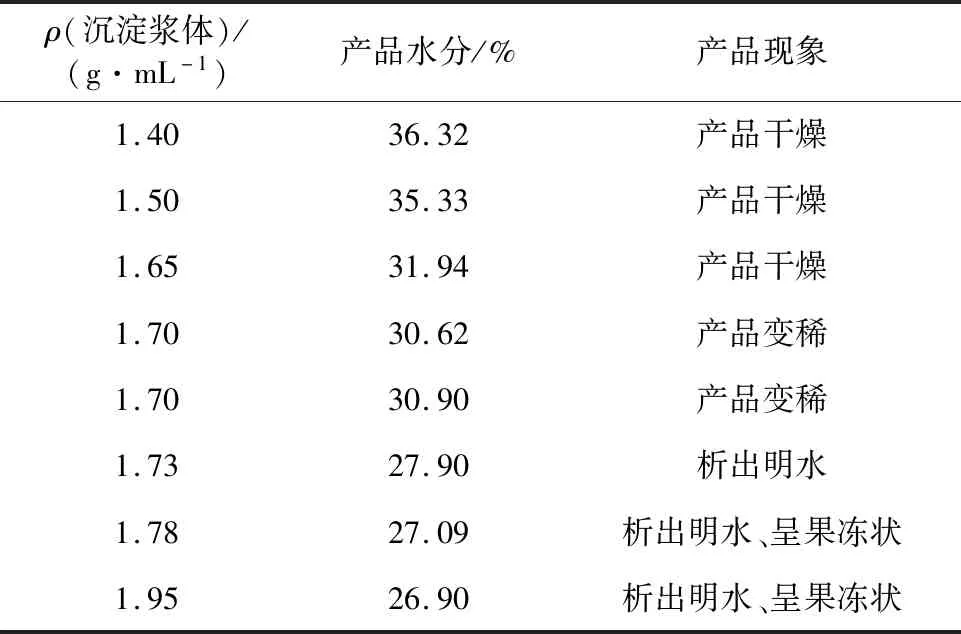

3.1 压滤前测量沉淀浆体密度

试验确定沉淀浆体密度的控制范围。将生产的“111”产品放在集气瓶中用振荡器振荡24 h,观察产品是否发生析水现象。不同浆体密度下,板框压滤生产的“111”产品的试验结果见表3。可以看出,控制沉淀浆体密度为1.40~1.65 g/mL,所生产的“111”产品无析水现象,但是“111”产品水分大于30%,超出行业标准的控制范围;控制沉淀浆体密度在1.70 g/mL以上时,“111”产品水分虽然达到行业标准,但是不能降低析水现象。

表3 不同浆体密度产品水分及外观

3.2 优化板框压滤机压滤性能

可吹风式板框压滤机在压滤机隔膜配板顶部有2个φ40 mm的孔,分别通过3个吹风口向滤室两边吹风降低产品水分;不可吹风式板框压滤机隔膜配板顶部没有吹风口[9]。将不可吹风式板框压滤机改造为可吹风式板框压滤机,来降低产品水分。改造方法:1)用电钻(钻头为φ10 mm)给17块隔膜配板顶部φ40 mm的孔朝下打吹风孔,每个φ40 mm的孔打3个吹风口;2)对应隔膜板孔位,在进料档板钻φ40 mm孔,并用套丝工具将进料挡板孔套成内丝,再将空心尼龙棒的一端套成与进料挡板孔内丝对应的外丝,空心尼龙棒的另一端与DN40的法兰对接后通过DN40 RPP球阀连接空压机风管。优化后的板框压滤机如图2所示。

图2 增加板框压滤机吹风功能

优化板框压滤机后,技术人员研究得出带有吹风功能的板框压滤机的运行方式及各项控制参数。在浆体密度控制得当的条件下,打开板框压滤机风管排气阀,由螺杆泵将浆体压入滤室,在滤布上形成滤饼,直至滤饼充满滤室。滤液通过滤布沿滤板沟壑流至滤板边角通道,集中排出。使用空气压缩机输出高压气体进入板框压滤机进行保压,滤板排水阀门全部打开,保压压力0.8 MPa,分3次保压,每次15~20 min,每次保压完成后先排气,然后再进行下一次的保压。当最后一次保压结束后,对板框压滤机进行排气(压力由0.8 MPa降至0 MPa)。接着进入吹风程序,关闭隔膜配板出水阀门,吹风压力控制在0.4 MPa。控制浆体密度在1.60~1.80 g/mL时,优化前后的板框压滤机控制参数见表4。

表4 板框压滤机优化前后参数控制

4 控制效果

4.1 重铀酸钠产品符合要求

板框压滤机优化前后压滤的重铀酸钠产品见图3。优化板框压滤机后,重铀酸钠产品的析水情况见表5。

a—优化前;b—优化后。图3 板框压滤产品

表5 优化后板框压滤机在不同浆体密度下重铀酸钠质量对比

从表5可知,控制浆体密度1.60~1.80 g/mL,增加板框压滤机的吹风功能,生产出的重铀酸钠产品水分符合行业标准,无析水现象发生。

优化后的板框压滤机主要有以下优点:1)降低了“111”产品析水率,提高了产品质量;2)提高了“111”产品水分的稳定性,产品水分稳定在22.50%~25.50%。由于产品析水问题得到解决,产品不需要干湿混装,提升了装桶产品的均匀性。分析人员用取样器取样过程中能够均匀地取到样品,进而降低了产品水分测定的误差。

4.2 节省处理费用

由于该铀矿床生产的重铀酸钠产品统一运输至异地暂存,2017年生产的重铀酸钠产品的析水率几乎为100%,需要派人去异地处理析水的重铀酸钠产品。2017年去异地处理产品的人力成本和差旅费合计7.74万元,产品析水问题得到解决后,可节省此项费用。

5 结论

通过控制浆体密度和优化板框压滤机性能,重铀酸钠产品析水现象得到有效控制,提高了产品质量。不需要再浪费人力、物力处理不合格的重铀酸钠产品,降低了劳动量和处理费用。