比表面积测试仪的影响因素及校正方法

蔡文举

水泥比表面积是水泥生产企业质量控制的主要指标之一[1]。随着水泥生产技术的发展,控制和检测水泥质量的方法也越来越多,例如激光粒度分析仪检测水泥颗粒级配等。目前,大多数机构采用勃氏比表面积仪测定比表面积,但在实际操作中,比表面积测试数据误差大、甚至不准确的现象时有发生,这不利于水泥企业连续稳定生产。本文详细探讨了影响比表面积的主要因素,如密度、空隙率等,通过加强对比表面积的认识,期望对比表面积仪的误差控制和准确测量有所帮助。

1 比表面积仪测试中的影响因素

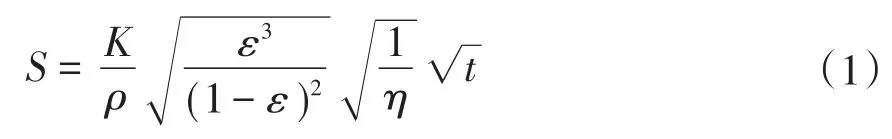

众所周知,比表面积的计算公式为:

在式(1)中,必须获得式中的5个参数,才能得到所测试物料的比表面积。其中,K为仪器常数,可以通过比表面积标准粉校正反推得到,是一个固定值。如一种萤石标准粉,参数为SS=353.7m2/kg,ρS=3.04g/cm3,εS=0.5,根据当时室温下空气粘度ηS和标准粉液面降落时间TS,可得到该比表面积仪的K值。ρ为样品密度,此密度为真密度,排除物料孔隙所占体积的密度,在水泥样品中,可以用李氏密度瓶测得。ε为试料层空隙率,可以根据样品的粗细程度选择不同的空隙率,如0.50,0.48等。η为空气粘度,温度不同,相应地空气粘度也会不同。t为比表面积仪液面下降的时间。本文重点讨论对比表面积影响较大的两个因素:密度ρ和空隙率ε。

2 密度、空隙率和空气粘度对比表面积仪测试准确性的影响

2.1 密度

密度对比表面积的影响很大。由于熟料质量、混合材的添加品种和比例不同,水泥品种不同,水泥密度随之差别也很大。密度一般用李氏密度瓶测试,在测试时要保证读数准确,将李氏密度瓶放入恒温水槽内至少恒温半个小时以上。计算公式为m=ρv(1-ε),m为水泥质量,v为试料层体积,此值为定值。密度的大小关系到试样的质量。

粉煤灰作为一种特殊的混合材,其比表面积和细度对活性的发挥至关重要。但是由于粉煤灰受到了形成条件的影响,其形貌、颗粒组成和级配不同,在粉磨过程中空隙率变化较大,因而比表面积较难测量准确。比如进行粉煤灰粉磨实验的时候,其比表面积随着粉磨时间变化,密度在变化,空隙率也在变化。我们选择了以下几个粉磨时间段进行密度的测试,结果如表1所示。

从表1可以看出,粉煤灰的密度变化很大。随着粉磨时间的增加比表面积也在增加,粉煤灰在磨细的同时,密度也逐渐增大。而且在测定比表面积时,对粉煤灰试样空隙率的选择也很重要。常常遇到的情况就是,如果选择的空隙率不当,比表面积仪试料筒压不下去,造成比表面积测量出现偏差。

2.2 空隙率

在一般水泥生产中,根据公式m=ρv(1-ε)计算试样质量,选择的空隙率大多为0.50、0.48和0.52。空隙率可以根据物料的粗细和试料筒的压实程度调整进行,如果试料筒压不下去,就选择较大的空隙率,减少称量试样质量;如果试料筒不能填满压实,就选择较小的空隙率,称量的质量变大。在最终计算比表面积时,用进行修正。空隙率小,称重物料较多,液面降落时间延长,较小;空隙率大,称重物料较少,液面降落时间缩短,但却稍大。由此达到一种相互平衡。

2.3 空气粘度

一般,比表面积仪所处环境温度波动不大时,因空气温度造成的粘度系数变化对比表面积的影响也不大[2]。我们知道,粘度系数随着温度的升高而减小,见表2。

如表2所示,我们将两个温度悬殊最大的8℃和34℃的空气粘度,分别与20℃的空气粘度相比,修正系数百分数都约为2%,这对水泥比表面积的影响很小,基本可以忽略。所以,只要在室温稳定的环境下,测试环境温度对比表面积的影响不大。

表1 粉煤灰易磨性

表2 空气粘度系数表

3 校正方法

3.1 密度影响的校正

以下探讨水泥密度的误差对水泥比表面积误差的影响。以SBT-127型数显勃氏透气比表面积仪为例,经过标准粉校正后,比表面积仪仪器常数K为20.01,空隙率选择0.5。我们选取第一种配比为熟料83%、石膏4.5%、粉煤灰12.5%的水泥进行实验,平均密度为3.06g/cm3;选取第二和第三种配比均为熟料95%、石膏5%的水泥进行实验,分别为平均密度 3.18g/cm3、比表面积 166.7m2/kg,平均密度 3.15g/cm3、比表面积 350.8m2/kg,实验分析结果见表3、表4和表5。

按照《水泥生产企业质量管理规程》2017版规定,水泥比表面积同一试验室允许差为±2.0%,从表3可以看出,密度的准确值为3.06g/cm3时,当密度检测值与准确值之差在±0.04g/cm3以内时,比表面积值与准确值之差在允许范围内。而表4和表5分别反映密度对低比表面积和高比表面积的影响。可以看出,当密度检测值与准确值之差在±0.03g/cm3以内甚至更低时,比表面积值与准确值之差在允许范围内。综上所述,可以看出密度对准确测试比表面积的重要性。因此,在水泥厂质量控制中,由于熟料质量波动、混合材品种的变化等,更应该定期对生产的各品种水泥的密度反复验证,以保证比表面积检测结果的准确性。

3.2 空隙率影响的校正

表3 第一种不同密度对比表面积的影响

表4 第二种不同密度对比表面积的影响

表5 第三种不同密度对比表面积的影响

目前,大多数水泥厂测试比表面积都采用电动勃氏比表面积仪,仪表盘上有计算比表面积的各种参数,在测试时,只需将各个参数的数据对应输入即可,部分水泥厂测试为半自动输入,有些参数不能全部输入。一旦输入数据不全,会导致比表面积仪测试出现错误。例如,某水泥厂质量控制处测试的比表面积值总是与真实值之间存在差距,导致生产产量波动很大,严重影响生产。之后工厂按照步骤仔细核对,具体过程如下:首先用标准粉校核仪器常数。公司采用空隙率0.50,标准粉密度3.14g/cm3及试样筒体积1.887 2cm3计算标准粉质量,经计算,标准粉质量=3.14×(1-0.5)×1.887 2。将称取的标准粉装入试样筒,输入标准粉密度,测量后仪器显示温度、测试时间和比表面积值351m2/kg,与标准粉标签上的数值相同。然后,分析水泥比表面积,密度选择3.10,空隙率0.515,根据上述公式计算水泥质量=3.14×(1-0.515)×1.887 2。水泥装入试样筒,输入水泥密度,但不能输入空隙率值。此时,显示测试时间和比表面积值336m2/kg。最后改用空隙率 0.50 计算,水泥质量=3.14×(1-0.5)×1.887 2,仪器显示比表面积为366m2/kg,这是水泥真实的比表面积值,二者相差30m2/kg。由此得到测试误差如此大的原因是,空隙率改变后,称样量发生变化,但仪器仍按空隙率0.50计算比表面积,因此显示错误结果。不同的空隙率ε所得到的差别较大,具体与选取0.5的空隙率的比值如表6所示。

表6 不同空隙率与空隙率0.5比值表

使用空隙率0.515计算称样重量并测量比表面积时,应用表中系数修正仪器显示的比表面积值,即乘以1.077 7,计算结果为362m2/kg,与用空隙率0.50称样、测量的表面积值366m2/kg十分接近。

4 结语

当前,水泥工业逐渐开始从以比表面积和细度为主的控制指标,发展到以在线激光粒度分析仪控制调整颗粒级配和比表面积。水泥质量控制越来越严格,检测手段越来越现代化。但是,传统的比表面积测试操作方便,准确度高,长时间内仍将广泛应用。水泥生产企业应定期准确测试水泥密度,用比表面积标准粉校正比表面积仪,严格控制水泥比表面积误差,保证水泥性能和质量,稳定生产。