钼及钼合金的冶炼技术现状及研究进展

李 红

(金钼股份金属分公司,陕西 西安 710077)

众所周知,钼是十分重要的战略性稀有金属物质。钼及其合金制品其自身具备熔点较高、抗温强度大、蠕变速度慢、膨胀级别小、导热导电以及抗蚀性较强等特点,其被作为高性能材料被广泛使用。但是因为钼低也具有温脆性大的缺陷影,所以怎样提高钼的高温性能而且进一步提高其综合性能是开拓其使用领域的重点[1,2]。

1 钼及钼合金冶炼技术研究的基本状况

近几年具相关研究表明,以氢氟酸代替钛元素作为钼合金的填充元素,制成的钼-氢氟酸-碳系以及钼-氢氟酸-锆-碳合金系列,所得的反应物HfC要比TiC更容易达到强化的效果,使得钼合金的性能得到改善与提高。此外,能使基体固溶体的大量合金化产生的强化效果和少量元素碳化物的弥散强化作用较好融合,有关科研人员研制出一种具备较好综合性能的钼-钨-氢氟酸-碳系列以及钼-钨-氢氟酸-钛-碳系列合金,它们自身的强度以及硬度更优秀,耐高温性能良好,而且可以抵抗高温使用只用产生的室温脆性问题,但是此类新型的钼合金制品依然不够不够成熟。有大量研究结果证实,依据钾泡原理制成的掺和硅元素、铝元素、钾元素或是钾硅高温钼合金,它们的再结晶温度相比纯钼而言,能够提升到673.15开氏度,而且再结晶之后形成的是大晶粒组织,并不是之前的等轴组织,与此同时它的高温抗拉强度以及高温蠕变性能等方面改善较为明显,也是当下高温性能最优秀的钼合金。

2 TZM合金顶头的试验案例分析

2.1 TZM合金顶头的试验情况

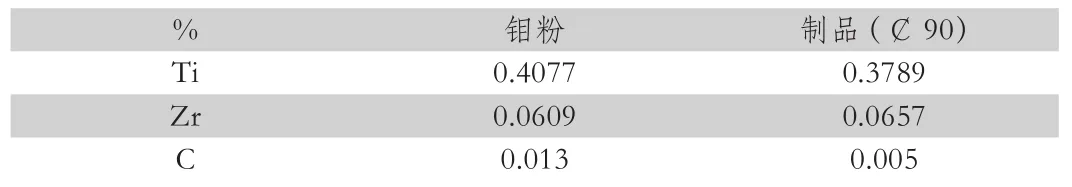

(1)掺杂量 :Ti:151g/30kg ;Zr:35g/30kg; C :6g/30kg

(2)V型混料机:抽真空混料8小时。

(3)混料结束后,筛分325目。

(4)采样编号:TZM150V1114

(5)用¢90钼棒的胶套经压制烧结后,经锻造机加工为¢54*145mm的钼顶头,主要添加元素见下表。

TZM合金粉及烧结钼棒化验结果

由化验结果可以看出,C作为添加元素在烧结过程中流失严重,这也导致了在钼顶头在穿管过程中,磨损严重寿命较短;虽然该TZM钼顶头是经过锻造的,其密度已达到10.1g/cm3,但是耐磨度低,在使用过程中与钢管的磨损大,导致钢管内壁光洁度不高。使用寿命也大大降低,只有正常钼顶头使用寿命的1/5。

2.2 TZC合金顶头试验过程

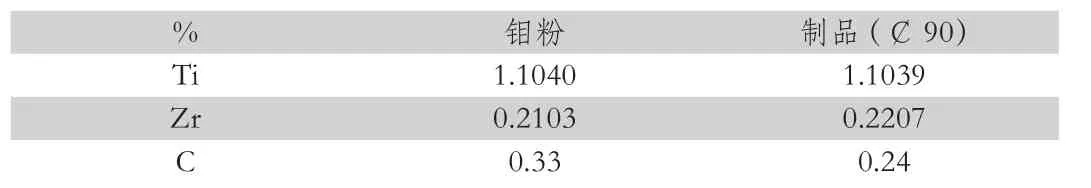

(1) 掺 杂 量 :Ti:367.5g/30kg; Zr:91.8g/30kg; C:153g/30kg

(2)V型混料机:抽真空混料8小时。

(3)采样编号:TZC1-1204.

(4)化验结果见表。

(5)压制烧结后直接进行机加工,未经锻造。

TZC合金粉及烧结钼棒化验结果

此次烧结TZC合金时,除碳元素少量损耗外,其他添加元素在烧结过程中未出现流失,此次试验的钼顶头的穿管寿命为标准要求的70%左右,最终应因疲劳断裂失效。

2.3 稀土强化TZC合金顶头试验过程

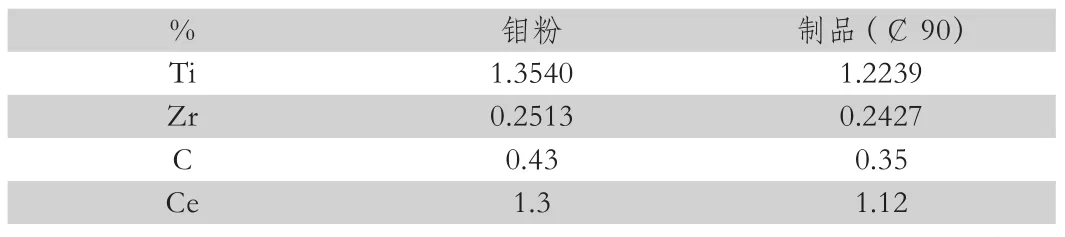

(1) 掺 杂 量 :Ti:450g/30kg; Zr:100g/30kg; C :200g/30kg CeO2:500g/30kg

(2)V型混料机:抽真空混料8小时。

(3)采样编号:TZC-0204.

(4)化验结果见表。

(5)压制烧结后直接进行机加工,未经锻造。

稀土强化TZC合金粉及烧结钼棒化验结果

经客户使用此次烧结的稀土强化TZC合金钼顶头,其穿管寿命为标准要求的120%左右,最终失效形式为磨损失效,产品质量优于市场平均水平。

2.4 试验小结

由试验结果可看出,随着碳元素的增加,钼顶头寿命是随之增长的;此外由于稀土元素CeO2的加入,产品寿命是得到明显提高,其主要原因如下:

(1)CeO2主要以纤维状存在与钼合金中,其塑性变形均匀,减轻了位错塞积,从而延缓裂纹形核过程因而塑性高

(2)CeO2细化晶粒的能力较其他稀土元素强(Y203、La2O3)强,相同杂质浓度下,单位晶界面上杂质含量少,弥散强化程度高,对合金的硬度提高较大。

(3)根据曾建辉研究结果表明:稀土元素的添加总量在1.5%左右时,对合金的复合强化效果达到最佳,可减少了裂纹和墩粗等早期破坏现象。

3 钼及钼合金冶炼技术的发展趋向

3.1 钼金属粉末的冶金技术发展

第一,超精细钼粉的冶金技术。对其技术的研究,可以制成钼粉的手段主要有以下几种:①蒸发状态MoO3的还原法,这种方法主要是把三氧化钼的粉末承装在钼舟之上,使其存在温度达到1573.15开氏度至1773.15开氏度的预热炉中,让它蒸发直至气态,在H2N2气体与氢气的混合气流的夹杂下,三氧化钼蒸气进入其反应区,发生还原反应使其成为超细钼粉。此种方法能够获取粒径为4.0×10-5毫米至7.0×10-5毫米的均匀球状颗粒钼粉末,可是其工艺参数的控制比相对困难,因为其中三氧化钼-氮气和氢气-氮气气流的混合温度和其中的三氧化钼成分,它们对于粉末粒度的影响都很大。②钼粉活化还原的方法。此法使用七钼酸铵作为原料,在氯化铵的催化作用下,在还原过程中形成超细钼粉,在还原过程中使得氯化铵被充分挥发。使用此种方法相比传统方法而言,其还原所需温度可以降低约573.15开氏度至673.15开氏度,并且仅仅只使用一次还原工艺。该法制成的钼粉末平均粒度为0.1微米,其具有较好的烧结性能。③等离子氢的还原方法。使用混合等离子反应设备把高压的直流电弧喷射于高频等离子的气流之上,进而产生一种混合等离子气流,借助等离子蒸气使其还原,能够得到初始阶段的超细钼粉。还能由机械合金化法、冷气流粉碎法,超高强度超声波法、封闭循环式氢还原法等方法仅仅只是具有一定的实验研究价值。

第二,新型钼的成型技术发展。①动磁压制技术。对于动磁压制来讲其工作原理的是,把钼粉末放在一个具有导电性的护套里,再将其放置在高强磁场线圈的中心部分。其电容器所产出的电可以在数微秒内对线圈释放高脉冲的电流,可以让线圈内形成一定的磁场,接下来就能使感应电流在套内产生,而感应电流以及施加磁场之间会产生相互作用,能够产生自外向到压缩护套的磁力,可以让钼粉末可以得到二维压制。而且整个过程不到1微秒。对于传统的模压技术而言,动磁压制技术在工件压制密度方面效果更好,并且其工作条件更具有灵活性,可以不再使用润滑剂以及粘结剂,只一点十分有利于环保。现阶段动磁压制的应用逐步走向工业化阶段,而且动磁压制系统已经处在试运行阶段。②WFC技术。WFC技术也就是流动温压技术,这种技术基本的操作原理是:把常规粒度的粉末中添入一定含量的微细粉末以及所需的润滑剂,从而能够在很大程度上大提高混合粉末的流动程度、填充性能,在温度处于353.15开氏度至403.15开氏度的情况下,可以在传统的压机上较为精密的成形具备繁琐几何外形的零件。③温压技术其工艺过程是在温度达到413.15开氏度左右,把原料粉末以及高温聚合物润滑剂组合形成的粉末放进模具型腔内,进而进行压制可以得到高致密度的压坯。

4 结语

总的来讲,钼金属及其合金制品的使用途径十分广泛、发展潜力巨大。在未来的应用领域也会不断的扩充,钼及钼粉的冶金技术也会得到进一步的提升。钼是一种不可再生资源,所以更要珍惜而且要综合高效的利用,使其在社会发展中发挥更大的作用。