油茶籽油提取方法对比分析

黄 鑫,张利军,张保艳

(1.无锡中粮工程科技有限公司,江苏 无锡 214035; 2.无锡市惠山区市场监督管理局,江苏 无锡 214174)

油茶籽油又叫山茶油,是从油茶树种子中提取的,是我国特有的木本油脂。油茶籽油不饱和脂肪酸含量在90%以上,主要为油酸和亚油酸,与橄榄油相似,被称为“东方橄榄油”。油茶籽油功能性成分丰富,富含角鲨烯、维生素E和茶多酚等,具有降血压、降血脂的作用,对预防心血管疾病有良好的效果[1-2]。除此之外,油茶籽油还具有烟点高、凝固点低、碘值低、不易氧化等优点,是一种绿色、健康、安全的食用油。我国油茶资源丰富,年产油茶籽60余万t,油茶籽含油26%~39%[3],油脂加工发展潜力巨大。

目前,油茶籽油主要用以下方法提取:热榨法、冷榨法、传统溶剂浸出法、亚临界萃取法、超临界萃取法、水代法和水酶法。工业生产中,常采用热榨法,或者“预榨-浸出法”[1]。各提取方法在油茶籽油品质、提取率、处理量、工艺复杂性、设备投资、能耗等方面各有利弊。本文对油茶籽油的提取方法进行对比分析,以期为油茶籽油提取工艺的选择提供参考。

1 油茶籽油的主要提取方法

1.1 热榨法

压榨法是对油料施加物理压力,使油脂从油料中分离出来的一种油脂提取方法。根据前期处理方式的不同,压榨法又可分为热榨法与冷榨法,热榨法有油料蒸炒工序。

优点:热榨法工艺简单,生产设备便于维修,整个生产过程不使用有机溶剂,较为安全。同时,由于前期对油料进行了加热蒸炒,产生了一些香味成分,使得热榨法制得的油品香味较为浓郁[4]。

缺点:因为蒸炒处理,压榨温度高,易损失天然热敏性活性成分,从而影响油脂的天然品质,降低其营养价值[5],同时压榨饼中蛋白质严重变性,影响了压榨饼的利用,油料综合利用率降低[6]。除此之外,热榨法还存在处理量小、残油率高、油茶籽油色泽深、需要精炼等问题[7]。

1.2 冷榨法

冷榨法是指原料不经过蒸炒,直接进行压榨的一种制油方法。冷榨法适合含油量高于25%的油料,适合油茶籽油的提取。

优点:工艺简单,耗能少;毛油品质好,颜色浅,气味清香;营养物质保留较多,物料没有经过高温蒸炒处理,可有效保存茶多酚、角鲨烯、生育酚等天然生物活性成分;压榨饼中蛋白质变性程度低,有利于提高压榨饼的利用价值;毛油经过简单处理即可食用,未与溶剂、酸、碱等化学物质接触,绿色天然,有利于健康,有利于保护环境[4-5]。

缺点:压榨饼中残油较多,出油率较低,相比于热榨工艺对机器的要求较高[4-5]。另外,为了保证油品质量,对原料要求较高。

1.3 传统溶剂浸出法

传统溶剂浸出法是指利用溶剂对油脂的溶解能力,从油料中将油脂萃取出来,再经过蒸馏等工序将油脂和溶剂分离的方法。我国从20世纪70年代开始,采用传统溶剂浸出法生产油茶籽油,但大多数情况下,是从压榨饼中提取残油[8]。工业生产中,国内食用植物油浸出基本上采用6号溶剂。除此之外,实验室研究中,传统溶剂浸出法经常和微波、超声等方式联用来提高油脂提取效率、缩短提取时间、提升油脂品质[4]。

优点:残油率低、油脂提取率高;处理量大、提油成本低;浸出粕的品质高,资源利用率高[2]。

缺点:毛油中杂质较多,颜色较深,需进一步精炼处理。浸提时,溶剂一旦挥发在环境中,容易导致环境污染[2]。

1.4 亚临界萃取法

亚临界萃取法是指在一定压力下,利用亚临界溶剂对油脂的溶解能力,使亚临界溶剂与油料进行充分接触,将油料中的油脂萃取到亚临界溶剂中,分别对萃取后的液相和固相进行蒸发,液相经蒸发溶剂后,得到油脂产品,固相经蒸发溶剂后,得到浸出粕。蒸发出来的亚临界溶剂经液化后循环使用。与传统溶剂浸出法类似,亚临界萃取法也是使用溶剂作为加工助剂。不同的是,工业生产中,在亚临界萃取中所使用的亚临界溶剂通常为4号溶剂丁烷,而传统溶剂浸出法为6号溶剂。

优点:亚临界萃取工艺可在室温或低于室温条件下进行,萃取后所得浸出粕质量好,浸出粕中水溶性蛋白不变性率大于95%,因为亚临界萃取工艺采取低温(小于30℃)脱溶,对浸出粕和油中的热敏性物质不破坏,可用于贵重油脂如油茶籽油、沙棘油、月见草油等的提取。

缺点:国内亚临界流体设备及技术的研究起步较晚,应用研究报道较少[9]。亚临界工艺采用4号溶剂丁烷作为加工助剂,其挥发性及危险程度高于6号溶剂,工厂日常经营的安全风险比较高,对建筑物的安全等级要求也更高。根据GB 50016—2014《建筑设计防火规范》,6号溶剂为甲类液体,6号溶剂罐(50 m3 CO2在超临界状态下,对溶质溶解力很强,而在正常状态下对溶质的溶解能力很低,利用CO2的这种特点,可以对油料中的油脂进行提取和分离。 优点:超临界萃取法提油效率高,可以更好地保留油茶籽油中的天然香气和风味。在精炼中可以省去减压蒸馏和脱臭等工序,简化生产流程,降低油品损耗[2]。 缺点:超临界CO2萃取耗能较大,成本较高,工业生产上广泛应用还有难度[10]。 水代法是指在一定压力条件下,油脂与蛋白质之间的亲和力小于水与蛋白质之间的亲和力,因而以水代油得到脂肪,并利用油脂和水密度的不同,将油脂分离出来的制油方法。这种方法不用溶剂,是一种绿色健康的加工方法。油茶籽仁油含量比较高,是软质油料,适合用水代法提取油脂[2]。 优点:设备简单,成本低廉。在水代法工艺中,以水作为介质,油与水相互作用实现了水对油脂的“水洗”,一些水溶性杂质和呈味成分被去除,提高了油脂品质。水代法不使用有机溶剂,符合绿色健康的理念,减少了对环境的污染,符合环保要求。除此之外,浸出粕中蛋白质可以进一步加工利用,提高了资源综合利用率[2]。 缺点:目前尚难应用在生产实践中,该工艺中,油与水之间易形成乳化层,需要经过破乳技术处理,并且水分及挥发物含量不能达到GB/T 11765—2018《油茶籽油》要求[11],还需进一步的加工处理。 水酶法是将水代法进行优化的一种油脂提取方法。在物料充分研磨浸泡后,加入蛋白酶、纤维素酶等酶制剂,分解细胞壁,使蛋白质、糖、油脂的结合结构变得松散,从而使油脂游离出来,便于以水代油得到脂肪,再利用水和油的密度不同以及二者之间互不相容的特性将二者分离[2,8]。当前,利用水酶法提取油茶籽油,已有工业生产,但报道较少,这主要是由于酶的特异性问题、生产成本高问题以及油水之间形成乳化层问题[8]。 优点:条件温和,油茶籽油品质高,对环境污染小,资源利用率高。 缺点:酶的特异性研究较少,酶制剂价格偏高导致生产成本高,酶解效率较低,水和油之间形成乳化层不利于油茶籽油提取[4]。 表1 不同提取方法所得油茶籽油的提取率 % 从表1可以看出,热榨法和冷榨法的提取率较低,约75%,传统溶剂浸出法、亚临界萃取法、超临界萃取法的油茶籽油提取率较高,均为90%以上。 油茶籽油的不饱和脂肪酸主要是油酸,约占不饱和脂肪酸的90%[13]。杨辉等[1]研究了传统溶剂浸出法、水代法、水酶法、超临界萃取法、压榨法得到的油茶籽油的脂肪酸组成,结果表明使用不同方法提取油茶籽油,对脂肪酸组成没有影响。刘肖丽等[12]对比了不同提取方法对油茶籽油脂肪酸组成的影响,结果表明采用亚临界萃取法、超临界萃取法、压榨法得到的油茶籽油脂肪酸组成虽然有一定的差异,但其主要成分都是油酸、亚油酸、棕榈酸和硬脂酸。其中,亚临界萃取法得到的油茶籽油不饱和脂肪酸含量最高,饱和脂肪酸含量最低。聂明等[14]分析了超临界萃取法、低温压榨法、普通螺旋压榨法得到的油茶籽油脂肪酸组成,结果表明,超临界萃取法得到的油茶籽油棕榈烯酸和花生烯酸含量高于低温压榨法的,这说明超临界萃取法可以更好地保留油茶籽油中的一些营养成分。 杨辉等[1]研究了不同提取方法得到的油茶籽油的感官品质,结果如表2所示。从表2可以看出,在色泽和透明度方面,水酶法和水代法制取的油茶籽油颜色最佳,呈浅黄色,澄清、透明。超临界萃取法制取的油茶籽油色泽最深,而且杂质较多,这可能是由于在超临界状态下CO2有很强的萃取能力,可以将一些色素及其他杂质萃取出来;传统溶剂浸出法制得的油茶籽油呈棕黄色,这是由于相似相溶原理,一些脂溶性或者非极性色素溶于提取溶剂从而被提取出来,造成油茶籽油颜色偏深呈棕黄色;压榨法制得的油茶籽油呈黄色,并掺有少量杂质,这是因为在压榨过程中,会对油料施加压力,导致油料温度升高,油料和油脂色泽加深。在气味上,水酶法、水代法和压榨法制得的油茶籽油能较好地保留油茶籽油的固有清香味。总体而言,水酶法和水代法制得的油茶籽油感官品质较好。 表2 提取方法对油茶籽油的感官指标的影响[1] 谢蓝华等[15]对比了冷榨法和热榨法得到的油茶籽油的感官品质,结果表明,冷榨法制得的油茶籽油澄清透明、色泽较浅、滋味柔和,热榨法制得的油茶籽油颜色较深,香气浓郁,有少量的沉淀物,加热后颜色变深,有少许析出物。 由于各位研究人员所使用的原料、实验方法、仪器等存在差别,因此不能单纯比较数据绝对值的大小,但是可以看出相关趋势。从表3可以看出:冷榨法、水代法、水酶法的酸价较低,热榨法的酸价较高;热榨法的过氧化值较高,冷榨法、超临界萃取法和亚临界萃取法的过氧化值小于热榨法的;热榨法、冷榨法、超临界萃取法的碘值差别不大;冷榨法的皂化值高于热榨法的,热榨法的皂化值则高于亚临界萃取法和超临界萃取法的;冷榨法的烟点较高。 表3 不同提取方法所得油茶籽油的理化指标 注:“-”表示未找到相关数据;同行不同小写字母表示在α=0.05水平上差异显著,相同字母表示差异不显著。下同。 表4 不同提取方法所得油茶籽油的功能性成分含量 由于不同学者所采用的提取方法不同,对功能性物质的选取不同,而且原料不同,所采用的实验方法、仪器等也有差别,不宜简单地比较数据绝对值的大小,但是根据这些数据,可以看出趋势。从表4可以看出:传统溶剂浸出法、水代法、水酶法的维生素E含量较高,热榨法的维生素E含量最低;热榨法、冷榨法、超临界萃取法的角鲨烯含量较高;冷榨法的β-谷甾醇含量较低;冷榨法较热榨法和超临界萃取法的总磷含量高,热榨法的磷脂含量高于亚临界萃取法和超临界萃取法;亚临界萃取法和超临界萃取法的多酚、黄酮、叶绿素、类胡萝卜素含量高于热榨法的。 热榨法、冷榨法、传统溶剂浸出法是目前油茶籽油生产中最常用的提取方法,其中,冷榨法由于提取温度低,对油茶籽油、压榨饼中的成分保存较好等优点而受到欢迎。而亚临界萃取法、超临界萃取法、水代法、水酶法,由于设备昂贵、技术不成熟等原因尚少用于工业生产中,亟待在设备开发、技术改进上多做研究,以期能大规模应用于工业化生产中。1.5 超临界萃取法

1.6 水代法

1.7 水酶法

2 不同提取方法的提取效果比较

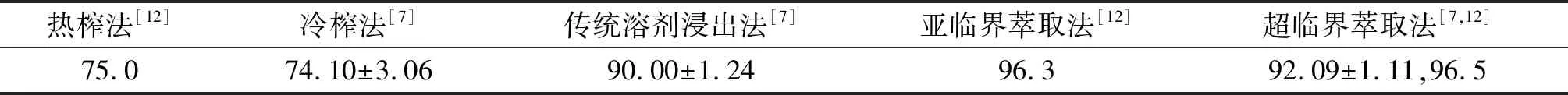

2.1 油茶籽油提取率(见表1)

2.2 脂肪酸组成

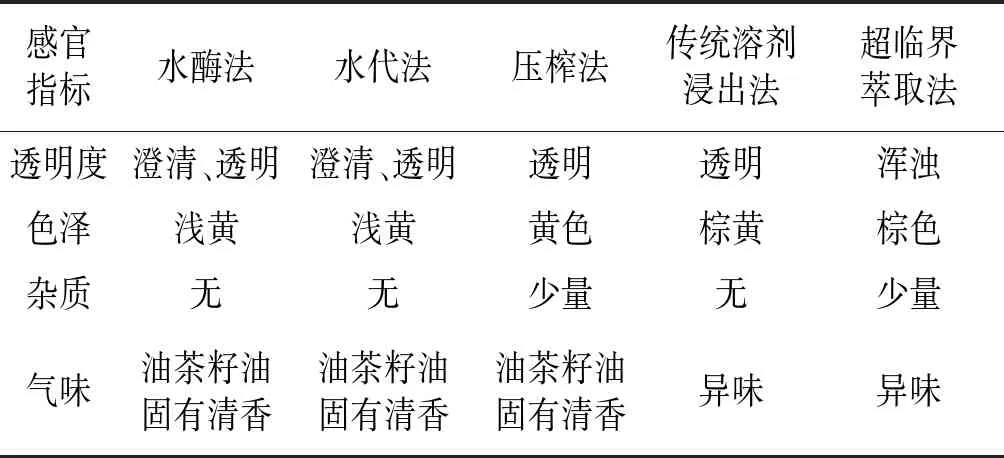

2.3 感官指标

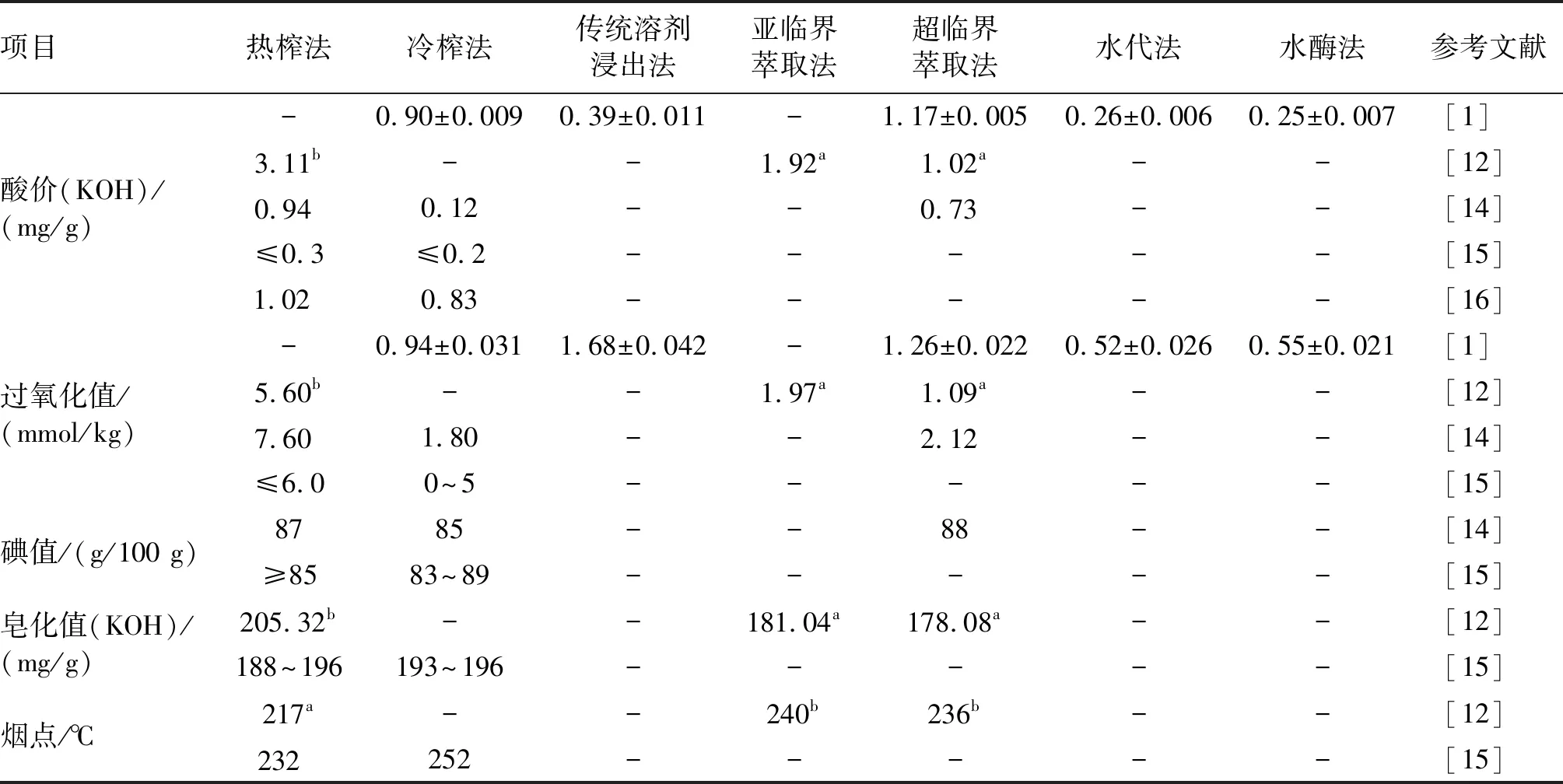

2.4 理化指标(见表3)

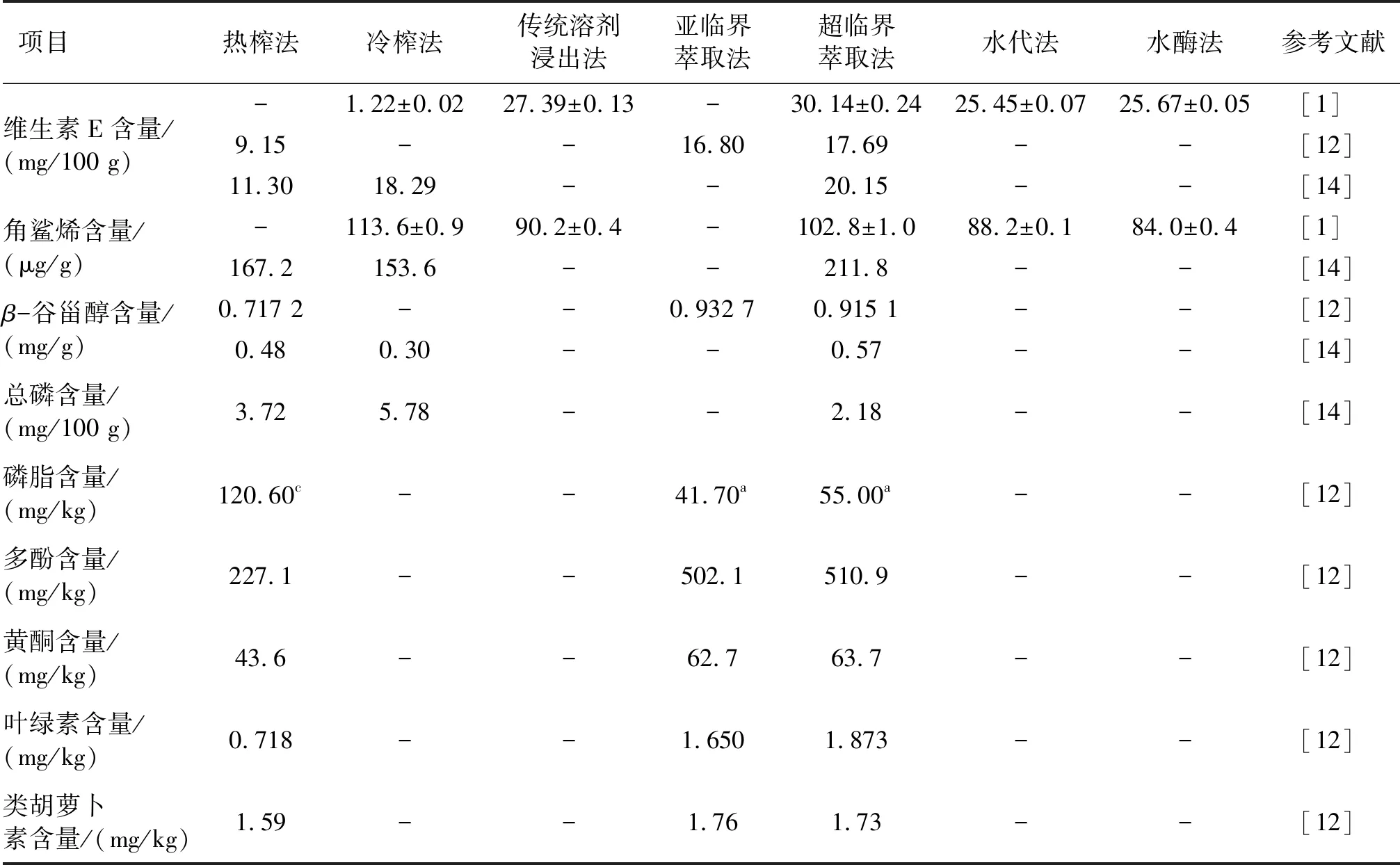

2.5 功能性成分(见表4)

3 结束语