基于枝干振动采摘机理的采摘机激振机构设计

高永新,杜 浩

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

树莓有“黄金浆果”的美誉,既可鲜食又可作为原材料深加工,有很高的经济价值和良好的发展前景。国内树莓种植面积正在逐年增长[1]。目前国内树莓采摘方式为人工采摘,存在效率低、成本高、果实损失大等缺点。因此树莓高效机械化采摘成为树莓产业能否持续发展的关键要素[2]。

国外树莓采摘设备以大型为主,机械化程度高,但设备十分昂贵。国内树莓以小规模分散种植为主,且品种和垄距不统一。因此小型低成本的树莓采摘机更适合我国树莓种植实情[3]。国内外浆果采摘设备主要是利用激振机构产生惯性力作用在果树的枝干上使成熟果实脱落[4]。由于树莓生物状态与品种和生长环境都有很大关系,因此对不同生长状态下的树莓进行采摘时激振频率会有一定差别,但差别不会太大[5]。为了提高树莓机械化采摘效率,采摘机激振机构的激振频率需要能够在一定范围内微调。采摘机激振结构主要有往复式和偏心回转式两种,这两种结构通过调节驱动输入轴的转速使激振频率发生改变,但是通过精确控制输入转速微调激振频率,使激振机构的驱动成本大大增加。目前国内树莓采摘机的研究还在起步阶段,由于受到小型低成本的限制,激振机构的激振频率不能进行微调,导致采收率在73%左右,采青率在14.5%左右,采摘效率低[6]。

为了解决小型树莓采摘机激振频率不能微调导致采摘效率较低的问题,本文设计了一种激振机构,可以在驱动输入轴一定转速范围内,通过改变采摘主轴所受阻力的大小,对激振频率进行微调,达到最佳采摘效果。在保持设备低成本的前提下大大提高采摘效率,将采收率提高到80%~83%,采青率降到了11.5%~14.5%。

1 树莓果实采摘力分析

利用振动的方式对果实进行采摘,主要依靠激振机构使果树振动,果实受惯性力作用,当惯性力大于果实与果柄的结合力时果实就会脱落[7]。因此研究果实所受惯性力与激振频率和激振力的关系是实现树莓机械化采摘的前提。

机械采摘时,激振器多个采摘盘同时作用在同一颗树莓秧的多个主枝上,使树莓所受振动具有一致性。且树莓果柄较短,果实运动主要以摆动为主,并且摆动幅度并不大,只有在少数密集果实之间会产生碰撞。因此建立采摘力数学模型时忽略果实之间碰撞。

对结有果实的树莓枝受迫振动进行分析,其振动输出响应为

其中:fd(z,t)为树莓枝受迫振动的输出响应,ff(z,t)为树莓枝受迫振动的稳态解[8]。因此树莓果实所受的惯性力为

其中:m为树莓果实质量。因为树莓自身的枝叶之间存在阻尼。所以fd(z,t)将随振动时间的延续而逐渐减少,直至趋于0,因此忽略fd(z,t)的影响。主要研究ff(z,t)所形成的惯性力。因此在对采摘力进行建模时只考虑树莓在采摘机作用下的受迫振动[9]。所以可将果实、果柄和果柄连接的枝干简化成单摆系统,建立如图1所示坐标系,设与果实相连的枝干质量为M,果柄长为l。

图1 果实单摆模型

果实在枝干上的悬挂点在XOZ坐标系中坐标为(x0,y0)。果实质心在X″O″Z″坐标系中,坐标为(x′,z′),摆角为θ。

根据单摆模型,系统的势能为

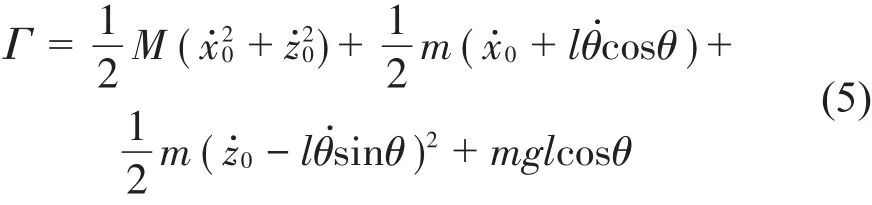

动能为

式中:x˙0和z˙0是悬挂点在X和Z方向的速度,g为重力加速度。

在XOY坐标下写出单摆运动时拉格朗日方程为

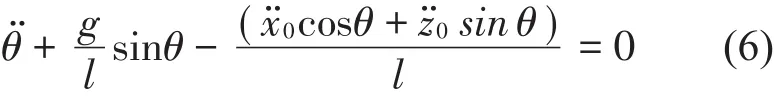

运算可得

式(6)表示任意情况下摆的位置,假设与果实相连接的果柄在平面内做简谐运动,设z0=0,A为强迫振动的振幅,ν为强迫振动角频率。将x0和z0代入(6)可得

因为摆角度很小,所以sinθ≈θ,cosθ≈1,自由振动的圆周率,因此可得强迫振动方程为

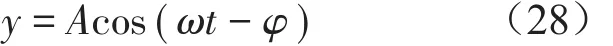

式子(8)是线性的,微分方程解为θ=θ1+θ2,其中θ1和θ2分 别 为 通 解 和 特 解 ,即 :因此

其中常数C1和C2通过初始条件确定,当t=0时θ=0,所以,则

将常数C1代回式(9)可得

由式(11)可知树莓采摘时果实的振动由自由振动和强迫简谐振动两部分组成。果实在振动时所受的惯性力中,沿着果柄产生的法向分力设为Fn,垂直于果柄产生的切向分力为Ft。Fn使果柄受轴向拉力,Ft使果实和果柄产生力矩使果柄发生形变。所以使果实脱落的力是果柄所受轴向拉力产生的,当使Fn大于果实与果柄结合力时果实就会脱落[10]。因此果实采摘时只考虑Fn,忽略Ft。

因此

式中:an为法向加速度。采摘机构对果树的激振是持续的,因此只考虑强迫振动的频率,所以有

所以

由此可以看出树莓采摘力Fn受激振频率和振幅的影响。因只采摘成熟果实,所以在机械采摘时采摘力Fn要大于成熟果实与果柄的结合力而小于生果与果柄的结合力。树莓果实采摘力大约在0.6 N~2.0 N之间[11],根据上述公式及果实参数推导出树莓采摘频率大致在16 Hz至25 Hz之间。

2 树莓采摘机激振机构设计

根据树莓采摘力的数学模型以及树莓生长特点,所设计的激振机构要能够产生相应的激振频率使激振力在采摘力范围内,并且在满足树莓采摘机小型低成本的前提下实现激振频率可微调。

机械式激振机构通常通过曲柄连杆或者偏心质量块产生振动。由于曲柄连杆机构占用空间大、易损坏等特点不适合用在树莓采摘机上,因此所设计激振机构用两组转向相反的偏心质量块产生振动[12]。如图2所示,驱动输入轴1通过驱动齿轮8以及传动动齿轮3和9带动偏心质量块5和6同速反向旋转产生振动,其中5和6对称安装。采摘主轴11与激振器箱体4固定连接,其中刹车机构6可以不同程度上夹紧采摘主轴11对其施加阻力。

图2 激振机构简图

根据设计的机构(见图2),设刹车力为Fs,驱动齿轮和偏心质量块同轴齿轮转速比为n,驱动输入轴的角位移为θ1,激振器箱体(采摘主轴)角位移为θ2,偏心质量块角位移为θ3,采摘主轴的阻力为c1,驱动输入轴阻力为f1。因采摘主轴与激振器箱体固定连接,因而一起转动。所以有

根据系统平衡条件,其平衡公式为

推导出偏心质量块的角速度ω为

工作时驱动输入轴的角位移θ1为定值输入,齿轮转速比n为定值,所以系数f1、c1以及θ1求导后的值和n均为常数值。因此式(17)可以简化为

其中常数G为n与θ1求导后的乘积,因此ω会随着刹车力Fs的增大而增大,当刹车力Fs增大到一定时ω值达到最大,不再随着Fs的增加而变化。

图3 激振力系统和采摘主轴系统简图

根据图3推导采摘主轴在Y方向上的受力情况如下:

采摘主轴所产生的惯性力为

每块偏心质量块所产生的惯性力为

将式(18)代入式(20)可得

因此偏心质量块产生的激振力F2y随刹车力Fs的增加而增加,当Fs增加到一定值时,F2y和ω都达到最大值固定不变。

激振器箱体所产生的惯性力为

弹力为

阻尼力为

式中:M1为采摘主轴在和激振器箱体连接处的等效质量,m为偏心质量块的质量,r为偏心距,M2是激振器箱体质量,k为弹性系数,c为系统黏性阻尼系数,t为时间。

振动时在Y方向上合力为零,即

因为两个偏心质量块转速相同方向相反,将各个力代入式(25)整理可得

其中M=2m+M1+M2,因此在Y方向上的振动微分方程可以转化为

由此可知采摘主轴在Y方向上做简谐运动。同理,对采摘主轴在X轴上进行受力分析,因质量块对称安装,转速反向相等。通过计算在X轴上所受合外力的微分方程,可知采摘主轴在X轴上做有阻尼自由振动。外界的激振力为0,因此主轴在X轴方向处于静止状态。

经上述分析可知,采摘主轴始终在Y方向上做简谐运动,并且激振频率和激振力随着刹车力Fs的增大而增大,当Fs增大到一定程度时,激振频率和激振力的值均达到最大,不再随着Fs的增加而变化。

3 采摘机激振机构仿真

利用SolidWorks软件建立采摘机构三维模型(如图4所示),将装配体导入到ADAMS中进行仿真,根据机构的实际运行情况,添加各个运动副以及驱动,进行接触参数的设定。

其中齿轮材料均为20CrMnTi,各齿轮轴材料为20CrMo,偏心质量块材料Q235,采摘主轴材料为20Cr,刹车带为树脂编织制动带,各传动齿轮轴所用轴承为深沟球轴承,驱动输入轴以及采摘主轴与固定支架连接处的轴承为外球面带座轴承。根据零件材料特性以及查阅相关文献,传动齿轮间的接触参数如表1所示。刹车带与采摘主轴之间的接触参数如表2所示[13-14]。

首先将采摘主轴刹车阻力设为0,将驱动输入轴输入速度分别设为100 rad/s、130 rad/s、160 rad/s,对激振机构的激振频率和激振力进行仿真,如图5所示。

由图5可看出,激振机构的激振频率和激振力随着驱动输入轴转速的增加而增加,当驱动输入轴转速为100 rad/s时激振频率为8 Hz,激振力为0.6 N。当转速为130 rad/s时激振频率为15 Hz,激振力为0.98 N。当转速为160 rad/s时激振频率为26 Hz,激振力为1.8 N。因此根据本文第一部分所估算的采摘频率范围,该机构一定能够找到一个最合适的转速,使采摘效果最佳。

图4 采摘机构三维模型

表1 传动齿轮间的接触参数

表2 刹车带与采摘主轴间的接触参数

图5 激振力及频率随转速变化规律

在将驱动输入轴的转速分别设为100 rad/s、130 rad/s、160 rad/s的基础上分别对采摘主轴施加刹车阻力,阻力以线性增长的形式施加。探究刹车阻力和激振频率以及激振力的关系,仿真结果见图6和图7。

由图6和图7可以看出,激振频率和激振力随着刹车阻力的增加先缓慢增加再快速增加,当所受刹车阻力达到一定值后激振频率和激振力的值基本不再变化,与本文第二部分理论分析相吻合。

图6 激振频率随刹车阻力变化规律

图7 激振力幅值随刹车阻力变化规律

4 样机试验

对上述所设计的采摘机构进行样机实验,如图8所示。

图8 实验设备图

通过实验检验该采摘机构在一定的输入转速下能否通过调节刹车阻力实现激振频率微调,使其达到最佳采摘效率。

选用主轴电机对采摘机激振机构进行驱动,选用树脂编织制动带代替设计中的刹车机构,两者在实验意义上作用相同。利用labview数据采集卡对样机的实验数据进行采集。

在给定的3种转速下对阜新地区种植最多的两种树莓(Autumn Biss和Prelude)进行采摘实验,Autumn Biss单果重 2.9 g至4.6 g、枝高 1.65 m。Prelude单果重3.4 g至5.0 g、枝高1.72 m。试验部分结果见表3,表中数据为一些代表性数据,各组数据采摘时间相同均为2.5 s。其中每组数据反复测试三次取平均值。

(1)采收率为被采摘的成熟果实质量与采摘的成熟果实质量加上没有采摘下来成熟果实的质量之和的比值。

(2)采青率为采摘下来青果质量占全部采摘下来果实质量的百分比。

图9和图10为在采摘机激振机构的驱动输入轴转速为130 rad/s时,Autumn Biss采收率和采青率随激振频率和刹车阻力变化的分布情况。

图9130 rad/s工况下Autumn Biss采收率分布情况

图10130 rad/s工况下Autumn Biss采青率分布情况

由实验结果可以看出,当输入转速一定时激振频率随着刹车阻力的增加而增加,最后达到最大值,保持不变。实验中激振频率的变化规律与仿真中激振频率的变化规律比较吻合。在驱动输入轴转速为100 rad/s时,刹车阻力施加到6 N时激振机构达到最大激振频率14 Hz,这个频率的采收率低,达不到采摘要求。当驱动输入轴转速为130 rad/s时,刹车阻力在4 N至7 N时激振频率达到19 Hz至23 Hz,这个范围采摘效率较好,其中当激振频率为20 Hz时Autumn Biss的采收率为80.8%采青率为11.4%,激振频率为22 Hz时Prelude的采摘效率相对达到最好。当激振频率超过23 Hz时采青率过高,因此驱动输入轴转速为160 rad/s时已经超出采摘的最佳激振频率的范围。

表3 实验测得数据

因此通过样机实验可以看出在一定转速范围内,通过调节采摘主轴所受阻力的大小能够实现激振频率微调,很好地提高了采摘效率。最佳采摘的激振频率在19 Hz~23 Hz之间。

5 结语

本文首先通过建立树莓采摘力数学模型,发现在振动采摘时树莓果实所受惯性力随着激振频率和振幅的增加而增加。然后根据采摘机理设计了一种采摘机激振机构,通过调节采摘主轴所受阻力的大小实现激振频率微调,使采摘机激振机构能够快速地达到最佳采摘效果,提高采摘效率。并且对所设计机构进行了仿真验证。

最后通过对阜新地区最有代表性的两种树莓进行样机实验,验证了采摘机激振机构的可行性,发现激振频率在19 Hz至23 Hz范围内采摘效果较好。本文的研究为树莓高效率机械化采摘提供了理论依据。

——树莓