锥螺旋弹性管束及其振动控制的研究

王德京,葛培琪,2,毕文波

(1.山东大学 机械工程学院,济南 250061;2.山东大学 高效洁净机械制造教育部重点实验室,济南 250061)

弹性管束是一种利用流体诱导振动实现强化换热的元件,在满足疲劳强度的前提下合理诱发和控制管束振动是弹性管束换热器设计的关键。调节脉动流频率接近弹性管束固有频率可以促使管束振动加强,提高振动雷诺数从而强化换热,基于这个思路,研究弹性管束固有模态及其振动控制有重要意义。

众多学者对弹性管束固有特性及流体诱导振动下的强化换热进行了研究。管内流固耦合作用下平面弹性管束与锥螺旋弹性管束的固有频率下降,降幅大约在10%~30%[1],此外由于强化换热效率高,应力分布均匀,固有频率较低,锥螺旋弹性管束比平面弹性管束具有一定的优势[2]。对壳程流体诱导下弹性管束振动响应的研究发现,随着壳程流速增加,平面弹性管束的振幅及振动主频增加[3],而锥螺旋弹性管束在0.156 m/s~0.364 m/s壳程流速诱导下的振动主频为19 Hz,在第1、2阶模态频率之间[4]。当换热器工况条件确定后,壳程流速往往是不变的,因此通过改变壳程流速实现管束振动控制的应用价值不大。文献[5-6] 通过实验研究了管外脉动流诱导下弹性管束的振动特性,发现脉动流可以激发管束在特定的频率范围内振动,由于阻尼的作用不会发生强烈共振,同时管外平均对流换热系数提高30%左右。通过改变脉动流参数来调节管束振动响应的方法为弹性管束的振动控制提供了新思路,基于圆柱、方柱和三角柱绕流体的流体绕流特性研究结果表明,雷诺数相同时圆柱绕流的涡脱频率最高,而三角柱绕流的流体激振力最大且压力损失最小[7-8]。文献[9] 提出了一种基于绕流体的脉动流发生装置,通过流体绕流在各分支管产生脉动流从而激励各排管束均匀振动实现强化换热,对管束振动控制和分布式脉动流换热器的设计有一定的借鉴价值。

本文对锥螺旋弹性管束及脉动流发生装置进行设计并建立其仿真分析模型。通过仿真分析,研究了锥螺旋管束的固有模态以及绕流体纵向尺寸对各分支管脉动流参数的影响,研究结果可为锥螺旋管束换热器的设计提供依据。

1 锥螺旋管束及脉动流发生装置设计

1.1 锥螺旋管束结构尺寸设计

锥螺旋弹性管束由紫铜制成,其结构如图1所示。

图1 锥螺旋弹性管束结构示意图

两根锥螺旋管嵌套排列,管I和管II由一个圆管连接体III连接,管内流体从管I进口面流入,并通过连接体从管II出口面流出。

根据已有的研究成果对筒体内径为350 mm换热器内锥螺旋管束的重要尺寸参数进行优化设计,为了确保管程流体进出口管的安装空间,锥螺旋管的大端半径设计为140 mm,由于锥螺旋管曲率较大,为了便于加工,选择圆管外径为10 mm,厚为1.5 mm。文献[10] 研究了锥螺旋管束结构参数对管程换热特性的影响,随着锥螺旋管束锥度增加,其换热系数也随之增大,然而螺距却对管束换热效果几乎无影响,首先选择螺距为36 mm,由于锥螺旋管束中间要放置脉动流发生装置,因此管束锥度不能太大,为了确保管束中部有足够的空间,其锥度取为45°。锥螺旋管束其它结构参数的变化范围很小,对换热效果的影响较小,在此仅给出其取值,锥螺旋管束具体结构参数如表1所示。

表1 锥螺旋弹性管束尺寸参数

1.2 脉动流发生装置结构尺寸设计

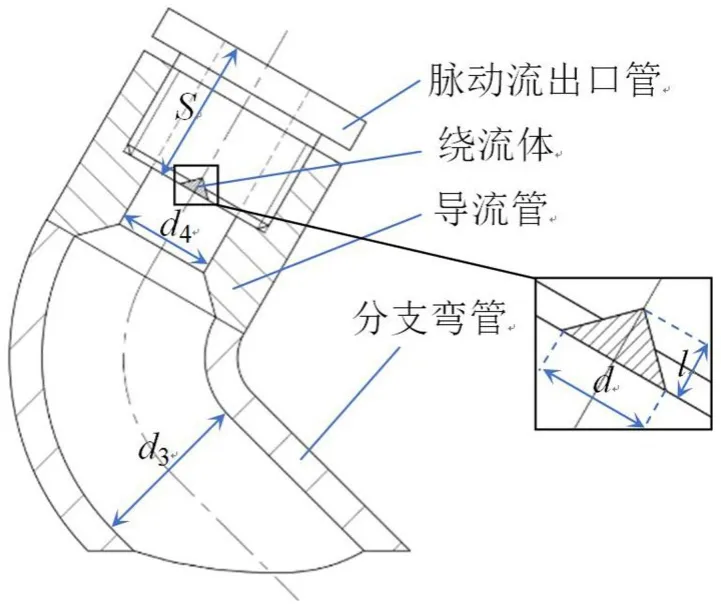

参考文献[9] 中的分支管结构,将分支管设计为弯管,导流管与分支弯管通过焊接连接,脉动流出口管与导流管通过螺纹连接并将绕流体固定,分支管结构如图2所示。

图2 分支管结构示意图

图3和图4分别为脉动流发生装置结构及锥螺旋管束换热器整体的示意图,壳程流体从脉动流发生装置顶部进入,一部分流体从各分支管流出激励各排锥螺旋管束振动,而另一部分流体从底部进入壳程,自下而上充分与管束换热后,从顶部封头的壳程出口流出。

脉动流发生装置焊在顶部封头上,脉动流出水管与各排锥螺旋管束连接体一一对应,这样一方面便于拆卸安装,另一方面连接体的受力面积大且为自由端,易于在脉动流的诱导下实现预期的振动。当脉动流发生装置结构参数满足d1/d2=1.5、α=45°、θ=60°时,各分支管产生的脉动流在强度较高的同时均匀性也较好[11],因此查阅无缝钢管的尺寸标准后,选择d1和d2分别为20 mm和13 mm,钢管壁厚为2.5 mm,此时d1/d2为1.54。脉动流发生装置其它尺寸参数根据实际换热器和锥螺旋管束结构尺寸取值,具体结构参数如表2所示。

图3 脉动流发生装置结构示意图

图4 分布式脉动流锥螺旋管束换热器结构示意图

2 锥螺旋弹性管束模态与谐响应分析

2.1 锥螺旋弹性管束固有模态分析

建立锥螺旋管束三维模型后导入Workbench中的Modal模块,材料设置为紫铜,两根锥螺旋管采用六面体网格划分,连接体采用四面体网格划分。

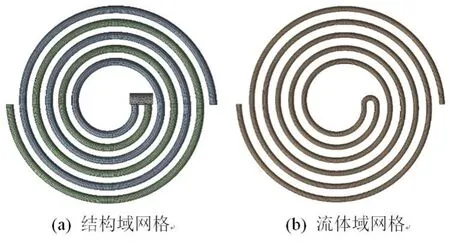

在管束结构域的基础上分别建立含管程流体和管壳程流体的两种流固耦合模型,其中壳程流体直径350 mm、高148 mm的圆柱流体域,流体域采用六面体网格划分,结构域与流体域的接触面设为流固耦合面,管内流固耦合模型网格如图5所示。将3种模型中锥螺旋管束的进出口面设为固定端并计算前10阶固有频率如表3所示。

表2 脉动流发生装置尺寸参数

图5 管内充液锥螺旋弹性管束网格示意图

在锥螺旋管束前10阶固有振型中第2、3、4阶是横向振型,而其它都是纵向振型,表3对比了不同条件下锥螺旋弹性管束前10阶固有频率,从表中可以看出管束充液时相对于其本身结构固有频率有所下降,管内外流体耦合作用下管束的固有频率进一步下降,降幅大多都在10%以上,其中低阶固有频率下降幅度较大,最大降幅为第1阶固有频率的16.29%,因此在脉动流发生装置的设计中必须考虑流固耦合作用。

2.2 锥螺旋弹性管束谐响应分析

为了确定锥螺旋管束合适的激励频率,在锥螺旋弹性管束管内流固耦合模型的基础上进行谐响应分析,在管束连接体底部施加一个竖直方向的激励力,其频率变化范围为0~50 Hz,由于锥螺旋弹性管束在实际工作条件下以纵向振动为主,因此在连接体上选取节点得到其纵向位移振幅的频率响应如图6所示(图中圆点表示前10阶管内流固耦合固有频率对应的位置)。

结合表3中的数据可以看出,整体纵向位移振幅随着频率的增加呈下降趋势,第1阶固有频率处位移振幅最大,此外在第2、3、4、6、9、10阶固有频率处位移振幅也很大,但是第2、3、4阶为横向振型。

文献[12] 研究锥螺旋管束固有振型对换热性能的影响时发现,管束在第2、3、4阶横向振型下的换热系数相比纵向振型要小,因此调节脉动流频率接近第1、6、9、10阶固有频率诱导管束振动加强是更好的选择,锥螺旋弹性管束谐响应分析结果对调节脉动流发生装置中的脉动流频率有重要的参考价值。

表3 锥螺旋管束流固耦合下固有频率变化

图6 锥螺旋管束纵向位移振幅频率响应图

3 锥螺旋弹性管束的振动控制

3.1 绕流体纵向尺寸对脉动流的影响

为了实现锥螺旋弹性管束的振动控制,需要调节脉动流频率接近管束的某阶固有频率以提高流体振动雷诺数,从而提升管束的换热性能。选取三角柱绕流体作为脉动流发生装置中产生脉动流的元件,其结构如图2所示,其中三角柱截面由纵向尺寸d和横向尺寸l决定。由于锥螺旋管束中部空间限制,横向尺寸固定为1 mm,基于d=1 mm、1.5 mm和2 mm三种不同纵向尺寸进行仿真计算,探究绕流体纵向尺寸对脉动流参数的影响规律。

建立脉动流发生装置流体域模型,为降低网格划分难度,对流体域进行分割,如图7所示。

各分支管流体域从顶部到底部按1到6的顺序标号。为了捕捉到清晰的脉动流,在绕流体近壁面处设置6层边界层网格,初始高度为0.04 mm,增长率为20%,划分各部分流体域网格后,将其导入ANSYS CFX软件中进行组装并在各分支管流体域设置监测点,流体介质为水,采用大涡模拟进行计算,亚格子尺度选用WALE模型,对流离散格式为High Resolution,残差标准为 1×10-4,时间步长为0.001 s,计算时间为10 s。

图7 脉动流发生装置流体域分割

在边界条件设置中,顶部流体进口面设为速度入口并给定大小,各个脉动流出口面和底部壳程流体进口面设为压力出口并将相对压力设为0 Pa,其余边界面设为非滑移壁面。

为验证网格独立性,对3种不同网格密度的划分方案进行试算,计算过程中入口速度为0.1 m/s,脉动流强度用流速均方根表征,对比分析各方案中监测点1和6的脉动流频率及强度以验证网格独立性,结果如表4所示。随着网格节点数增加,计算时间也增加,以方案3为基准计算相对误差发现,方案1的相对误差都在5%以上,而方案2的最大相对误差仅为1.2%,因此综合考虑计算效率和准确性,采用方案2的网格划分策略,方案2划分的网格数量为292987,其中最小网格体积为1.91×10-13m3,最大网格体积为8.76×10-9m3,网格质量符合仿真计算的需求。

换热器工作条件下脉动流发生装置的进口速度v设定为0.2 m/s,在此流速工况下对采用不同绕流体纵向尺寸的各分支管脉动流进行仿真,流速稳定变化后计算各监测点脉动流强度如表5所示,之后对各监测点数据进行快速傅里叶变换得到相应脉动流的主频大小,结果如表6所示。

在研究的参数范围内,随着绕流体纵向尺寸增大,同一分支管脉动流强度先增大后减小,而脉动流频率则先减小后增大。从表中可以看出,3种纵向尺寸下各分支管脉动流强度和频率的最大相对变化量都在6%以内,表明脉动流发生装置产生的脉动流均匀性较好。

表4 网格独立性验证

表5 绕流体纵向尺寸对脉动流强度的影响

表6 绕流体纵向尺寸对脉动流频率的影响

3.2 绕流体纵向尺寸的确定

参照不同绕流体纵向尺寸下各分支管脉动流的频率变化范围,结合锥螺旋弹性管束谐响应分析得到的结论,最终确定工况流速下绕流体纵向尺寸为2mm,此时脉动流发生装置各分支管内产生的脉动流频率接近锥螺旋管束管内外流固耦合下第9阶固有频率34.45 Hz与第10阶固有频率34.70 Hz,根据图6所示频率响应图可得,在此激励频率下管束振动加强,达到了更好的强化换热效果。

4 结语

本文对锥螺旋弹性管束及脉动流发生装置进行了设计,并对锥螺旋管束进行流固耦合模态分析及谐响应分析,根据不同纵向尺寸绕流体工况下脉动流频率的仿真结果,确定了一定工况条件下的绕流体纵向尺寸,实现对锥螺旋管束的振动控制从而强化换热,通过研究可得到以下结论:流固耦合作用下锥螺旋管束各阶固有频率下降,尤其在管内外流固耦合作用下其固有频率进一步下降;激励频率接近锥螺旋管束第1、6、9、10阶固有频率是更好的选择;相同入口流速下,随着绕流体纵向尺寸增大,同一分支管脉动流强度先增大后减小,而其频率先减小后增大;当脉动流发生装置入口速度为0.2 m/s,绕流体纵向尺寸为2 mm时,脉动流频率接近管束的第9阶固有频率与第10阶固有频率,振动强化换热效果增强。