压电传感器频响及抗干扰特性多物理场分析研究

周 伟,荆建平,2

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.上海交通大学 燃气轮机研究院,上海 200240)

压气机等叶轮机械作为能量转换和动力传递的装置,广泛应用于国民经济中的各个领域,同时也是航空发动机中的核心组成部件。压气机的叶片顶部与机匣壁面之间存在着一定的间隙,尽管间隙几何尺寸很小,但会对叶片流道内近20%区域的流动产生影响,而且叶顶间隙导致的叶顶泄漏流还会造成叶尖附近做功减少、叶片通道堵塞以及压气机效率降低[1-2]。因此,叶尖流动的研究一直是国内外的研究热点。目前,压气机叶顶脉动压力测量是叶顶流动研究的关键,但是受制于压气机结构复杂、传感器安装空间有限等因素,叶顶流动特性无法得到有效观察和验证[3-4]。传统的测量方式主要是通过在机匣壁面打孔安装Kulite传感器阵列,这种测量方式不仅会破坏机匣机构,影响机匣强度,还会限制传感器的安装数量[5-7]。随着传感器的快速发展和各种新型材料的应用,一大批新型传感器开始涌现。课题组利用新型高分子聚合物PVDF压电薄膜作为传感器材料制作了PVDF压电薄膜传感器阵列对压气机叶顶流动进行测量,取得了一些卓有成效的结果,与传统的测量方式相比,它具有厚度薄、频响宽、空间分辨率高、易加工、价格低等优势[8-9]。但是,在传感器设计与标定过程中发现,传感器的实际灵敏度值与材料的压电常数有一定差异,而且目前的传感器设计仅凭经验,缺乏必要的优化过程[10]。因此,有必要充分利用PVDF压电材料的优势,研究材料参数和结构参数对PVDF压电传感器综合性能的影响,进而优化传感器设计以进一步改进压气机叶顶脉动压力场的直接测量方法。赵洪利[11]分析了不同结构的压电加速度传感器和PVDF压电薄膜的压电性能,并利用有限元ABAQUS对PCBA进行实验模态分析,得到其一阶固有频率和振型。娄利飞[12]建立了压电薄膜微传感器机电耦合的有限元模型,研究了压电薄膜微传感器的结构尺寸对振动模态的影响。卢凯[13]利用多物理场耦合软件COMSOL建立了传感器阵列有限元模型,研究了传感器阵列之间的电势信号影响。董艳茹[14]利用多物理场耦合软件COMSOL对基于压电薄膜的三维机器人触觉传感器进行有限元建模,研究了压电层合板层间应力连续性问题。但上述研究模型只考虑了电极对传感器的影响,未考虑保护层等对传感器压电性能的影响,与实际传感器有所差异,也忽略了传感器频响特性的影响[15]。

本文首先利用COMSOL多物理场耦合软件建立了在机电耦合物理场中的传感器几何模型,其次通过单一变量法逐一研究各层材料的杨氏模量、泊松比、厚度对传感器压电性能的影响,最后通过材料参数和结构参数对传感器频响特性以及测点相互干扰性进行综合优化。

1 建模

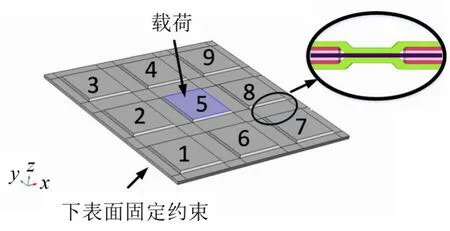

所研究的传感器较薄,单测点面积小,其结构如图1所示。中间层为PVDF压电薄膜材料,受应力作用会产生电荷,面积尺寸为2×2 mm,厚度为0.05 mm;导电胶层具备粘接电极和将电荷引出到电极层的功能;电极层具有导电引出电荷的作用;保护层具备电磁屏蔽功能。仿真研究中简化了物理实体,建立的几何模型如图2所示。

图1 传感器组成结构图

图2 单点传感器几何模型

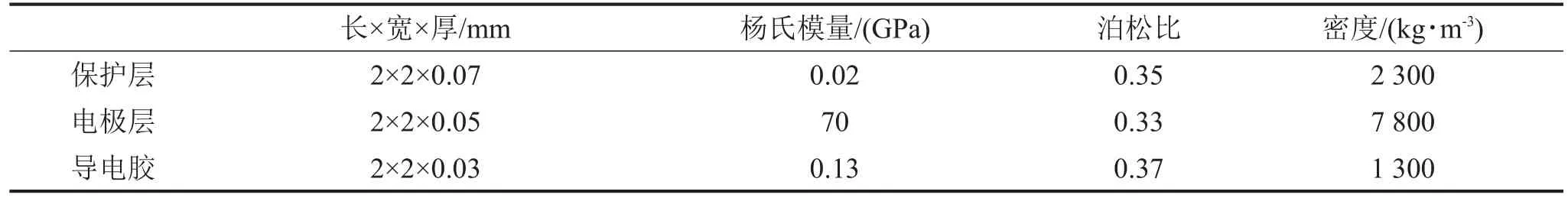

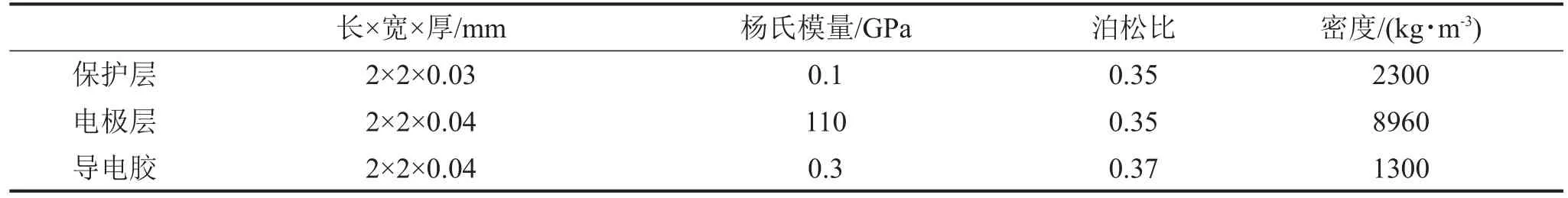

保护层常用的材料包括碳浆等复合材料,其杨氏模量为MPa级;电极层常用的材料包括银、铜、铝等导电金属材料,为GPa级,如铝的杨氏模量为70 GPa;导电胶层常用的材料杨氏模量较低,为MPa级。设置保护层、电极层、导电胶层材料参数如表1所示。

与COMSOL软件材料库中的介电常数相对应,PVDF压电材料的参数反映材料的介电性能;弹性矩阵指压电材料作为弹性体,在弹性限度内,服从胡克定律;耦合矩阵反映压电材料的机电能量转换能力,其设置如表2所示。

考虑传感器工作环境,传感器底部被固定安装在被测物上,在高频力场环境中工作。设置传感器所有材料处于固体力学物理场中,传感器下表面为固定约束,在传感器上表面施加沿Z轴方向的30 kPa、5 kHz的边界载荷,仅压电层为压电材料且处于静电物理场,压电层下表面接地,上表面为终端,最后通过压电效应耦合固体力学与静电物理场。利用COMSOL软件自带四面体划分网格,划分网格参数如表3所示。

表1 仿真计算中采用的材料参数

如图3所示传感器电极层上表面最大电势约为0.48 V,下表面电势为0 V,即电势差为0.48 V。后文中电势差均为上表面电势减下表面电势。

图3 单点传感器电势图

2 材料力学参数对压电性能的影响

传感器压电性能即电势差主要与应力有关,应力越大所产生的电荷越多,随之压电电势差就越大。文中通过改变传感器复合层材料选型,即改变材料的泊松比、杨氏模量等力学参数来探究材料的力学参数对传感器压电性能的影响。

2.1 电极层杨氏模量、泊松比对传感器压电性能的影响

电极层杨氏模量对压电性能的影响:同前文设置传感器各层材料参数,采用单一变量法,仅改变电极层杨氏模量,探究杨氏模量对传感器压电性能的影响,进一步选用合适的电极材料。电极层主要为金属材料,杨氏模量为GPa级,图4为压电层杨氏模量为 20 GPa、30 GPa、40 GPa、50 GPa、70 GPa、90 GPa、110 GPa、130 GPa、150 GPa、170 GPa、190 GPa时的压电电势差图。压电层杨氏模量从20 GPa增大至190 GPa的过程中,电势差逐渐减小,电势差随电极层杨氏模量变化率为-0.223 mV/GPa,表明降低电极层杨氏模量有利于提高传感器压电性能。

电极层泊松比对压电性能的影响:其他参数不变,改变电极层泊松比,探究电极层泊松比对传感器压电性能的影响,图5所示为电极层泊松比分别等于 0.28、0.3、0.33、0.35、0.37、0.4时的压电电势图。电极层泊松比从0.28增大至0.40的过程中,电势差几乎保持不变,表明电极层材料的泊松比对传感器压电性能几乎无影响。

图4 电极层杨氏模量对压电性能的影响

图5 电极层泊松比对压电性能的影响

2.2 导电胶层杨氏模量、泊松比对传感器压电性能的影响

导电胶层杨氏模量对压电性能的影响:考虑到导电胶的杨氏模量大小主要在几十MPa至几百MPa之间,图6为导电胶层杨氏模量为20 MPa、50 MPa、100 MPa、160 MPa、200 MPa、300 MPa、500 MPa、700 MPa、900 MPa时的压电电势差图。导电胶层杨氏模量从20 MPa增大至200 MPa,电势差迅速减小,电势差随电极层杨氏模量变化的变化率达-0.8 mV/MPa(即-800 mV/GPa)。导电胶层杨氏模量从200 MPa增大至900 MPa的过程中,电势差缓慢减小,电势差随电极层杨氏模量变化的变化率为-0.06 mV/MPa(即-60 mV/GPa),表明降低导电胶层杨氏模量有利于提高传感器压电性能,若导电胶层杨氏模量远远超过200 MPa,降低压电层杨氏模量对传感器压电性能影响较小。

表2 仿真计算中采用的PVDF材料参数

表3 仿真网格参数

图6 导电胶层杨氏模量对压电性能的影响

导电胶层泊松比对压电性能的影响:其他参数不变,改变导电胶层泊松比,探究导电胶层泊松比对传感器压电性能的影响,图7为导电胶层泊松比分别为 0.28、0.3、0.33、0.35、0.37、0.4 时的压电电势差图。

图7 导电胶层泊松比对压电性能的影响

导电胶层泊松比从0.28增大至0.40的过程中电势差提高16 mV,表明选取更大泊松比的导电胶层材料有利于提高传感器压电性能。

2.3 保护层杨氏模量、泊松比对传感器压电性能的影响

保护层杨氏模量对压电性能的影响:保护层需要质地柔软,杨氏模量主要在MPa级,图8为保护层杨氏模量等于5、10、20、40、60、100、150、200、300、400、500时的压电电势差图。导电胶层杨氏模量从5 MPa增大至500 MPa,电势差仅提高4 mV,表明保护层杨氏模量对传感器压电性能影响较小。

图8 保护层杨氏模量对压电性能的影响

图9 保护层泊松比对压电性能的影响

保护层泊松比对压电性能的影响:图9为保护层泊松比分别为0.28、0.3、0.33、0.35、0.37、0.4时的压电电势差图。保护层泊松比从0.28增大至0.40的过程中,电势差提高2 mV,表明同种条件下,保护层材料的泊松比对传感器压电性能影响较小。

3 各层材料厚度对压电性能的影响

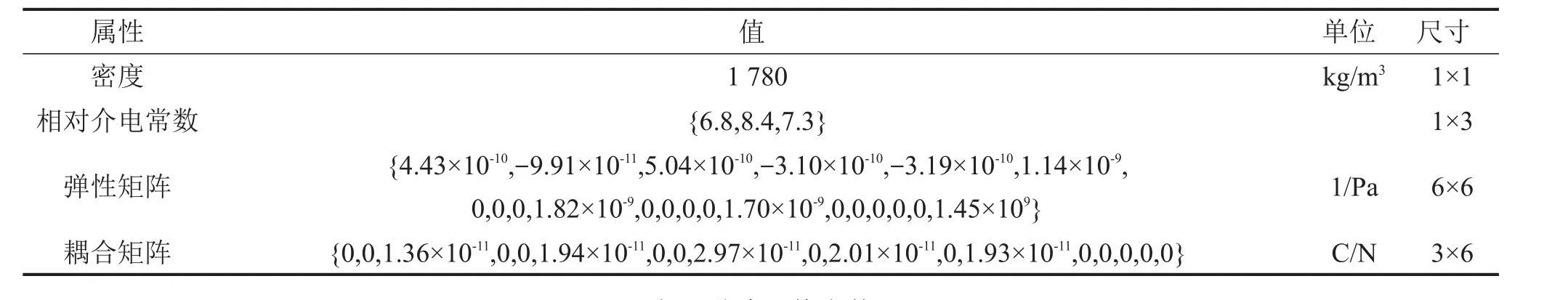

由于各层材料几何参数与传感器压电性能有关,有必要探究各层材料厚度对传感器压电性能的影响,为后期的传感器设计提供理论指导。几何模型、材料参数、物理场设置与网格划分均采用上文参数,在原有方案给出的各层厚度的基础上,采用单一变量法,逐一研究各层材料厚度对传感器压电性能的影响,如图10所示。

图10 压电层/保护层厚度对压电性能的影响

PVDF压电层厚度由0.03 mm增加到0.07 mm,传感器压电电势差随压电层厚度的变化率为10.15 V/mm,呈现线性增加趋势,表明提升压电层的厚度有利于传感器压电性能。随着保护层厚度由0.03 mm增加到0.07 mm,传感器压电电势几乎保持不变,表明保护层的厚度对传感器压电性能影响较小。

如图11所示,随着导电胶层厚度由0.03 mm增加到0.07 mm,传感器压电电势差随导电胶层厚度变化的变化率为2.26 V/mm,表明提升导电胶层的厚度有利于传感器压电性能。

随着电极层厚度由0.03 mm增加到0.07 mm,传感器压电电势差几乎保持不变,表明保护层的厚度对传感器压电性能影响较小。

图11 导电胶层/电极层厚度对压电性能的影响

4 频响特性

结合前文讨论,在基于PVDF薄膜材料参数及厚度不变的情况下,为了实现压气机脉动压力场的有效测量,需要传感器在8 Hz×104Hz内具有良好的频响特性和较为稳定的灵敏度,误差应控制在5%以内。设置优化方案如表4所示。

使用前文中几何模型、网格参数、材料参数及边界条件,固体力学与静电物理场设置与前文保持一致。对传感器上表面施加30 kPa边界载荷,由图12可知随着频率从0 Hz增加到3.5 Hz×105Hz,原方案中传感器安装固有频率约为0.9 Hz×105Hz,优化后有效提高了传感器的安装固有频率,达到3.4 Hz×105Hz。

图120 至350 kHz频率电势差

由图13可知随着频率从0增加到8×104Hz,原方案中传感器压电电势差由0.48 V增加到1.18 V,呈现加速增加趋势,其在0~8 Hz×104Hz内误差达70%。优化后传感器在0~8×104Hz压电性能总体保持稳定,其误差仅为3.1%,且仍保持较高的压电性能,表明优化方案有效。

图130 至80 kHz频率电势差

5 相邻电极信号干扰分析

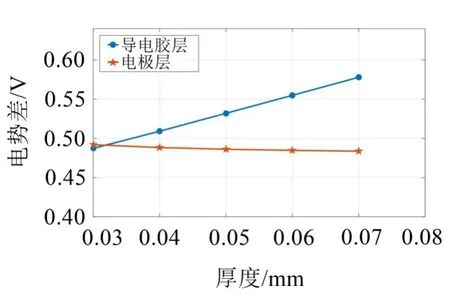

由于传感器柔性特征较为明显,当对某单一电极施加作用力时,会使相邻电极产生形变,随之产生电势差,所以有必要研究电极对相邻电极信号的干扰影响。仿真建模中考虑两个电极之间的相互影响,建立3×3阵列电极三维模型,如图14所示。

图14 仿真用阵列几何模型

单个电极的几何尺寸为2×2 mm,电极阵列间距为1 mm,保护层覆盖整个阵列使之成为一体,电极与导电胶均独立覆盖单一电极。材料参数与表2、表4保持一致。利用COMSOL软件自带四面体网格,网格划分参数与前文保持一致,具体参数如表3所示。

物理场设置与前文保持一致,整个传感器下表面固定约束,静电物理场中PVDF压电材料上表面独立设置终端1至终端9,PVDF下表面整体接地。

图15为在与位置5电极对应的上表面位置施加沿30 kPa、5 kHz的边界载荷时产生的电势图,从电势图可知,位置5电极产生0.45 V的电势差,而未受边界载荷作用的区域几乎不产生电势差。

以位置5电极右边界为零距离点,研究在位置5电极区域施加30 kPa、5 kHz边界载荷对未受载荷作用区域的影响,如图16所示。

表4 优化方案材料参数

图15 阵列单点受力的电势图

图16 相邻极点信号干扰图

在相距边界0.9 mm区域电势差值仅为位置5电极处电势差的2.3%,在相邻电极区域电势差值仅为位置5电极处电势差值的1‰,表明两电极相隔距离不小于1 mm时相邻电极受载荷对电极影响可以忽略不计。

6 结语

(1)提高压电薄膜传感器的压电性能,主要可通过降低导电胶层与金属电极层材料的杨氏模量,提高PVDF压电材料层与导电胶层厚度实现,而保护层厚度与电极层厚度及材料的泊松比对传感器压电性能影响较小。

(2)保护层杨氏模量较小,对传感器频响特性影响较大,可通过降低保护层的厚度,增加各层材料的杨氏模量,提高传感器的宽频响特性。

(3)在合理优化参数条件下,传感器阵列点相隔不小于1 mm时相邻电极信号干扰在本文传感器设计测试中可忽略不计。