基于主成分分析的运行工况车轮轮心载荷识别方法研究

邓江华,孙健颖,李奥飞

(中国汽车技术研究中心有限公司,天津 300300)

路面对轮胎激励进而在轮胎轮心产生力与力矩,其大小直接决定了车内路噪的水平。在样车开发前期,对轮胎轮心力的对标可用于轮胎选型的参考;在样车开发中期,可通过轮胎轮心力的分析,评估引发车内路噪的主要原因;另外,在CAE分析阶段,轮胎轮心力可作为路噪预测分析的边界输入条件。但轮心力的直接获取一直是NVH开发领域难题。路噪研究中更常规的方法是仅对车身连接点的输入载荷进行分析[1],而忽略了悬架系统对路噪的影响作用。

轮胎轮心力包含6自由度载荷(3个平动力与3个转动力矩),通常轮胎六自由度轮心力的直接获取较为困难,试验中主要采用六分力传感器[2]或通过传递函数求逆方法获取[3-5],仿真中也采用传递函数求逆方法获取[6]。但六分力传感器主要应用于汽车耐久、平顺性等研究,其设计主要针对低频振动(约80 Hz以下),远不能满足NVH路噪结构声频率分布(50 Hz~300 Hz)的要求,且应用六分力传感器时,需对轮胎进行改制,这种改制直接影响了轮胎模态特性,从而不能真实反映实际轮胎响应的力载荷特征;另外,作为路噪激励源,轮胎振动响应具有明显的偏相关性[7],逆矩阵方法直接对轮心力至转向节处参考点的振动传递函数求逆,未能充分考虑到路噪激励源的偏相关特征。

本文主要研究轮胎轮心六分力的试验识别方法,通过对运行工况下车内噪声进行主成分分析,将引发车内噪声的耦合激励源分解为多个独立的单参考信号,并基于奇异值分解技术,将轮胎激励点对转向节参考点的振动传递函数矩阵求逆,进而获取轮胎激励点的力载荷信号,最终通过自由度转换技术,提取了轮胎轮心的六分力信号。并通过提取的轮心六分力对车内路噪进行了预测,与实测车内噪声进行了对比,进一步验证了所识别轮心六分力的准确性。

1 轮胎轮心六分力识别理论背景

1.1 主成分分析

对于路噪而言,运行工况下车内噪声主要由路面激励轮胎引发,对应车轮转向节处测点(参考点)的振动加速度响应Xi是由车轮所接触地面的位移激励Si引发。假设Xi之间为非相关的独立信号,则每一个车轮激励引起的车内噪声分量YXi可表示为

式中:GYXi为车内噪声与第i个车轮参考点响应的互功率谱,为对角矩阵;GXiXi为第i个车轮参考点响应的自功率谱,各参考点响应自功率谱构建的矩阵为对角矩阵,即

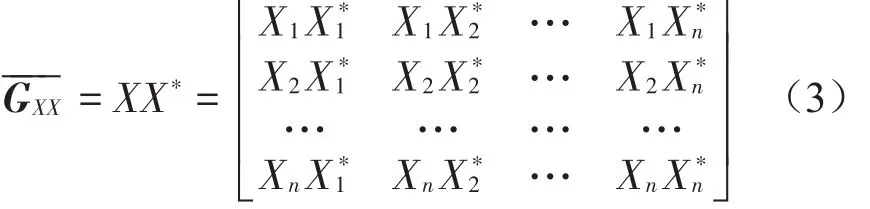

而实际工程中,4个车轮间通过悬架与车身相连,悬架形式不同,车轮间还存在不同的连接状态,故各参考点的振动存在着耦合关系,Xi的响应是由S1~4综合作用引发。故各参考点间的自功率谱非对角矩阵,可表示为

对应与车内噪声响应Y的互功率谱表示为

即车内噪声由多参考的耦合激励源引发,为将该多参考耦合问题进行解耦,以获取独立的单参考激励分量,需将式(3)进行对角化处理。基于奇异值分解方法,存在一个酉矩阵[ ]U,使式(3)满足

式中:n为车轮参考点数。

由此,激励源可分解为多个非相关独立主成分信号(独立的单参考信号)。构建单参考激励分量虚拟自谱及其与车内噪声的虚拟互谱如下

则由各独立激励引致的车内噪声谱可表示为

而对应的单参考独立激励信号谱为

1.2 逆矩阵方法

车轮转向节处(参考点)加速度响应Xi由路面激励轮胎引发,路面对轮胎的激励在制动盘(其与轮心组成一刚体)上各点(激励点)均可产生力载荷Fi,激励点与参考点的关系可表示为

当Xi已知时,上式可表示为

将式(13)代入(11),可得激励点力响应为

由式(14)即可获取轮胎激励点的力信号。

2 轮心六分力识别试验

以某SUV车型为对象,进行粗糙路面上(见图1)匀速60 km/h工况下车轮轮心六分力识别,以验证该六分力识别方法的可行性。

图1 试验场粗糙路面

2.1 运行工况信号采集

定义车内4个乘员内耳为目标点Yi,每个车轮转向节处各选取6个测点作为参考点Xi(为确保构建的矩阵非病态,所选6个测点需线性无关),其中目标点即可用于多参考偏相关激励源的分解,也可作为最终轮心六分力识别结果的验证。测点布置如图2所示。

采集匀速60 km/h工况下的振动噪声信号,并计算参考点与目标点间的互功率谱。

2.2 主成分分析

对获取的自功率谱与互功率谱信号进行主成分分解,对应于每一个车内目标点Yi均可分解为4组独立的噪声分量Yi1~i4,如图 3 所示,且Yi可表示为Yi1-Yi4的能量叠加,即

每一个独立的目标分量Yij均对应一组独立的参考分量X'i,i,如图4所示(仅列出左前轮2、3、4号测点Z向振动分量1结果)。

由图3可知,主成分分解后的分量对车内总声压的贡献水平不一,图3中分量1与车内噪声水平基本相当,占主要贡献,而分量2至分量4在各频段内均低于车内总声压5 dB以上,影响较小。故仅取分量1所对应的一组激励响应参考分量进行后续分析。

图2 测点布置图

图3 车内噪声目标点Yi的主成分分解

图4 虚拟参考谱

2.3 轮胎轮心力识别

2.3.1 构建力传递路径模型

基于逆矩阵方法进行轮胎轮心力识别,首先需构建传递路径模型。定义已分解为独立非相关分量的X'i,i为参考点,另在轮胎轮心周边(制动盘上)选取3个点为激励点,如图5所示。

图5 激励点布置

通过试验获取各车轮上3个激励点至所有参考点及车内目标点的力传递函数,如图6所示(限于篇幅,仅列出个别激励点至参考点与目标点传递函数)。并根据图6所示的力-振动传递函数构建传递函数矩阵。

2.3.2 轮胎力载荷识别

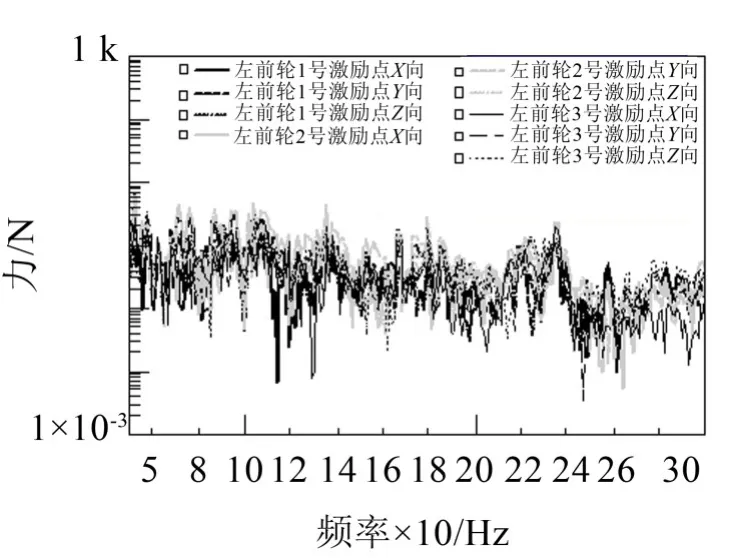

采用LMS软件Transfer Path Analysis模块将传递函数矩阵采用奇异值方法进行矩阵求逆。由式(14)获取每个轮胎上3个激励点的力信号,如图7所示(仅列出左前轮上3个激励点力载荷)。

图6 力传递函数

由图7可知,识别出的力信号仅为3自由度,即仅包含3个平动力,而无力矩信息。需进一步通过坐标转换获取6自由度力信号。

图7 轮胎激励点力信号

2.3.3 六分力提取

每一车轮的旋转力矩信号无法通过试验直接获取,需通过空间坐标转换得出[3]。对应于第一个轮胎轮心的6自由度力信号可表示为

式中:[FxFyFzMxxMyyMzz] 为车轮轮心六分力;{FxiFyiFzi}T为通过逆矩阵法识别得出的轮胎3个激励点力组成的列向量;G为坐标转换矩阵,表示为

其中:xci、yci、zci为各轮胎激励点至轮心的相对位置。由此,即可得出各轮胎的轮心六分力,如图8所示(以左前车轮轮心六分力为例)。

图8 车轮轮心六分力

3 轮心六分力结果验证

基于LMS TPA软件,通过获取的轮心六分力进行匀速60 km/h工况下车内噪声预测,并与实测值进行对比,如图9所示(仅列出右后乘员内耳实测值与预测值对比)。

由图9可看出,根据所识别的轮心六分力进行的车内噪声响应预测结果与实测结果具有较好的一致性,对车内的主要峰值噪声均能很好反映。在180 Hz及230 Hz处预测误差偏大,应主要与主成分分量选取有关,另外,悬架系统的非线性传递特性也会引起一定的误差。

图9 六分力识别结果验证

4 结语

本文基于主成分分析方法与逆矩阵方法进行轮胎激励点力识别,并采用自由度转换技术,获得了轮胎轮心六分力,进行车内噪声预测,预测结果与实测结果具有较好的一致性,车内噪声主要峰值问题均可得到较好反映,进一步验证了轮心六分力识别的有效性。

在本文的轮胎轮心六分力识别中,充分考虑了车轮激励响应的多耦合偏相关特性,采用主成分分析对其进行了解耦,为载荷识别提供了条件。而在逆矩阵计算中,通过条件数合理选择有效的奇异值,确保了载荷识别的精度。

该方法可以弥补传统六分力传感器测试中中高频振动精度不足问题,同时避免了传统六分力传感器工装质量对结果识别的影响。

通过本文方法识别的轮心六分力载荷,可在车型发前期用于CAE路噪预测分析,也可作为不同车型间的路面激励对标及轮胎、悬架选型依据,同时,六分力也可用于路噪troubleshooting的排查依据和参考。