抗性消声器声学性能分析与结构优化

谢 旭,刘任权,赵红飞,何嘉洋,李春楠

(1.武汉理工大学 汽车工程学院,武汉 430070;2.中汽研(天津)汽车工程研究院有限公司,天津 300300;3.上汽通用五菱股份有限公司,广西 柳州 545000)

消声器对整车的减振降噪起着重要作用,而传递损失和压力损失[1]作为评价消声器声学性能和空气动力性能的两个主要指标,相互制约,所以在优化设计时应对其同时考察。传统排气消声器性能预测的理论依据是一维平面波理论[2],但该理论主要针对低频声学分析。季振林[3]对穿孔管阻性消声器消声性能进行分析,提出对高频声学性能的精确预测需使用三维计算方法。陈长征[4]等应用椭圆柱坐标系下三维解析算法研究椭圆形阻抗复合式消声器的声学特性。Prata[5]等利用有限单元法分析多腔体消声器声学性能,与测试结果吻合良好。但是,具体车型的内部流场建模和数值分析仍没有有效解决二次噪声的产生问题。因此,在消声器优化设计过程中,有必要分析其声场和流场变化[6],提高消声器声学仿真分析的准确性。本文将采用LMS Virtual.Lab根据声学材料流体属性建立声学模型,并结合AVL分析方法提高消声效果和解决二次噪声的问题。

1 分析模型简介

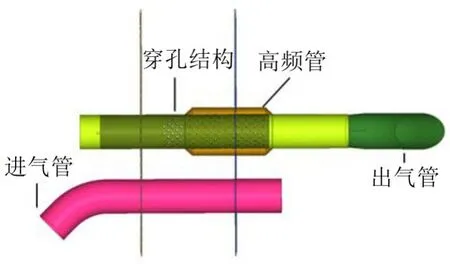

为了解决某车型消声器消声量不足的问题,以抗性消声器为研究对象,进行优化设计。在如图1所示的x-y截面剖视图中,该消声器具有3个腔室,其总容积为17.6 L。其中,1号隔板穿孔率为4.13%,2号隔板穿孔率为4.47%,穿孔管穿孔率为17.43%;小孔直径均为1.75 mm;进气管和出气管内径均为21.5 mm,穿孔管和隔板的厚度均为1 mm。

图1 消声器结构示意图

2 声学分析

2.1 理论介绍

图2为简单扩张消声器消声理论模型示意图,总长为L,声波由左侧进气口进入向右传播。

图2 消声器传递损失理论示意图

传递损失是评价消声器声学性能的主要指标之一[7],本文研究的消声器出入口截面积均不大,入射声波可视为平面波[8],其一维声波方程可写为

式中:P为压力,x为坐标位置,t为时间。

对于谐响应,在入口处的声压p和振点速度v可以定义为

即可得到入口处p1为

在出口x=L处,声压和振点速度定义为

在消声器传递损失的计算中,出口处通常都被定义为无反射边界条件,声阻抗为ρc,并且无反射波,即p4=0,则可以推出出口处p3为

由于消声器的传递损失定义为入口入射声功率级与出口辐射声功率级之差,计算传递损失的关键是获取入口和出口截面的声功率。计算得到p1、p3,并把入口与出口处的截面积分别定义为Ain、Aout,即可通过计算得到消声器的传递损失为

2.2 声学分析模型前处理

穿孔管小孔处的气流再生噪声是影响消声器性能的主要因素之一[9],由小孔气流喷注所产生的再生气流噪声主要集中在中高频频域,所以需要对小孔结构进行精确模拟。在对消声器进行网格离散化之前,由于网格单元与计算频率有对应关系,要先根据声学分析的需要确定划分模型网格的尺寸大小。

软件LMS Virtual.Lab的Acoustics模块对声学有限元模型进行分析时,要求最小波长内有6个单元[10],即分析频率与单元尺寸大小L需要满足以下关系式

式中:c为声速,fmax为计算最大频率。

本文所研究消声器湿周X[11]为810 mm,有效截面积为A为43628 mm2,则可根据式(11)计算得到当量直径

假设消声器内声场由理想空气组成,温度为500℃,则声速只与空气的热力学温度有关,故声速

式中:T为热力学温度,T=273.15+t,t是摄氏温度,由抗性消声器的失效频率经验公式

得到失效上限频率为3093 Hz,推知声学分析有限元模型网格大小最大尺寸控制为30 mm。为了保证穿孔隔板、穿孔管处小孔细节的网格质量,划分单元尺寸取为2 mm;其他部位采用渐进法进行网格离散化,单元尺寸为8 mm,确保计算频率范围能达到3000 Hz。最后,由包络网格生成符合声学计算要求的消声器内部四面体网格。

2.3 声学分析模型计算及分析

将前处理好的消声器内部声场网格导入软件LMS Virtual.Lab的Acoustics Harmonic FEM模块,设置内部声学流体材料、属性、入口和出口处的边界条件以及其他相关求解参数,见图3。

2.3.1 定义材料

抗性消声器的传递损失是由其结构确定的固有属性,与声源特性无关,内部声学流体材料设置为空气。

2.3.2 定义边界条件

入口处定义沿X轴直线传播的(0、1)阶管道声模态,赋予声功率为1 W;出口处定义AML无反射边界条件;壁面设置为法向振动速度为零的刚性壁面。

2.3.3 求解步伐

求解频域为50 Hz~3000 Hz,求解步伐设置为25 Hz。采用AML求解方法[12],可以直接计算得到出口处声功率,免去提取入、出口处声压级再应用公式处理的繁琐,快速得到消声器传递损失。

2.3.4 结果分析

图4为传递损失计算结果,可知该消声器总体的消声量水平一般,这与消声器容积有很大关系。该消声器在低频段的消声效果比较好,50 Hz~1300 Hz平均消声量在20 dB以上,800 Hz左右出现消声量峰值。

图3 有限元模型及x-y截面剖视图

图4 消声器传递损失频域分布

但在中高频段该消声器表现出较差的消声性能,1300 Hz~2300 Hz频段的消声量大部分集中在20 dB以下,在2400 Hz以上消声效果也不理想。按照人的听觉特性,人类听觉对于低频噪声的敏感度较低,而对于高频域的噪声敏感度相对较高。因此,为了获得良好消声性能,有必要提高消声器在1300 Hz~3000 Hz的传递损失。

3 流场分析

3.1 理论介绍

消声器内部流场数值模拟能够为了解消声器的消声效果以及二次噪声的产生原因提供很大的帮助,是优化消声器内部结构的有效手段。为了准确模拟消声器内部流场,采用湍流计算的标准k-ε模型[13],其数学模型可以描述如下。

连续性方程

动量方程

湍动能方程

式中:j为坐标系方向序号,在直角坐标系表示为1、2、3为时均速度为速度矢量在i方向的分量;xj为位移在j方向的分量;v为运动学黏性系数;σk为经验常数;vt为湍流黏性系数;ε为耗散率;G是速度梯度引起的湍动能产生项。标准k-ε模型经验常数值如表1所列。

表1 标准k-ε模型经验常数值

3.2 流场模型前处理

为了准确模拟消声器内隔板和穿孔管处的小孔特征,流场分析模型中采用2 mm的尺寸对消声器壁面离散化,采用4面体网格对内部流场进行离散化,得到流场分析前处理模型,生成cas文件导入ANSYS 16.0的Fluent模块进行计算。

3.3 流场分析模型建立及分析

3.3.1 流速确定

发动机转速为6000 r/min时,消声器入口处的质量流量为439 kg/h,根据物性参数和流动参数,在额定转速工况下消声器入口处的流体流速可由式(17)计算

式中:m为质量流量,kg/h;t为时间,s;r为入口半径,m。

3.3.2 雷诺数确定

式中:d为消声器内插管直径,m;ρ为密度,kg/m3;μ为黏度,Pa·s。

由式(18)结果可知即使在最小流量工况下,排气管中的Re也远远超过了4000。因此,可以选用适合于工程计算的标准k-ε湍流模型进行计算。

3.3.3 定义边界条件

根据发动机实际工作条件下的额定转速,消声器入口处的质量流速设定为87.07 m/s,出口设定为压力出口,压力值为一个标准大气压,设定壁面满足非渗透性且无摩擦不滑脱条件,对消声器内部流场进行模拟;假设排气消声器内部气流为稳态、可压缩的理想气体。

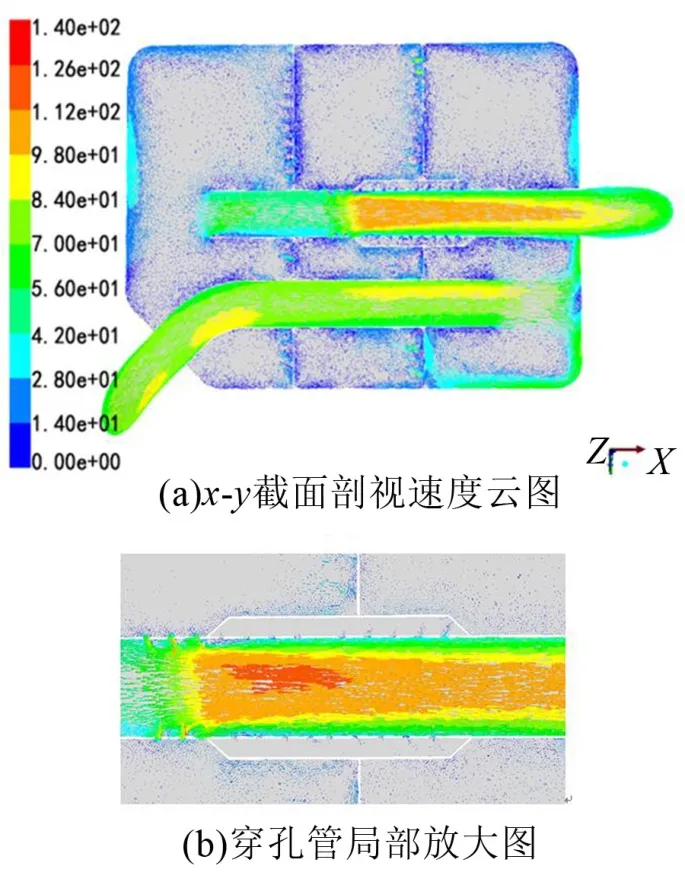

3.3.4 分析结果

消声器在具有良好降噪功能的同时,必须具有较小的压力损失,过大的压力损失会严重影响发动机的动力性能。

图5 x-y截面剖视湍动能云图

计算结果湍动能云图5表明,湍动能较大部位为出气管入口处、第一隔板穿孔处,这些部位产生的湍流是造成消声器压力损失的重要原因。

图6 x-y截面剖视压力分布云图

根据计算结果提取进气管口和出气管口的压力值,得到排气管的压力损失为19100 Pa。压力云图6表明第三腔的压力最大,气流每经过一个腔,产生一个明显的压力降,但是腔内部压力变化较小。由此可知,压降产生的主要原因是气流通过内插管、多孔隔板时的扩缩损失。穿孔管和第二隔板小孔处的压力值小于周围区域,原因是气流高速喷注导致压力下降,出气管入口处及管内部气体流速增大导致出现负压值。

从消声器流速分布云图(见图7)及穿孔管的局部放大图可以明显看出,穿孔管小孔处产生了气流喷注,这是消声器二次噪声源之一[15]。穿孔管为进气管,气流流经第一排小孔的速度为80 m/s,仍保持着较高的流速,产生高频二次噪声的作用更明显。因此,为了提高消声器在高频域的消声量,应该对穿孔管的气流喷注所产生高频噪声加以控制。

图7 消声器速度分布云图

4 优化分析

根据前文对消声器的声学分析和流场分析,在不改变消声器外形尺寸、管路管径和布置位置的前提下,将穿孔结构变更到流速相对进气管低的出气管上。小孔孔径及数量不变,并加装高频消声管腔,其内半径比出气管的内半径大20 mm,目的是为了改善高频域的消声量。

考虑到加装高频管后压力损失将加大,因此在出气管增加4排未被高频管包裹的小孔,保证低频域的消声量不至于降低过多。经过改进的消声器内部结构图如图8所示。

4.1 声学分析

对结构改进后的消声器使用相同方法和相同边界条件进行声学分析。从改进后消声器传递损失频域分析(见图9)可以看到,1000 Hz以上的消声量相比原状态得到了提高,尤其是在1000 Hz~2000 Hz、2500 Hz~3000 Hz频域段内的改善作用明显,低通过频率数减少。

图8 改进后的消声器内部结构示意图

图9 优化前、后消声器传递损失频域分布

4.2 流场分析

对内部结构改进后的消声器重新进行网格离散化,采用与优化前相同的分析方法进行CFD计算。得到优化后的消声器压力损失为19600 Pa,与改进前相差不大,符合优化目标要求。压力分布方面,内部3个腔室的压降梯度比优化前明显,见图10。

图10 优化后x-y截面剖视压力分布云图

图11 优化后x-y截面剖视湍动能分布云图

出气管入口处的湍动能比优化前的小,x-y截面内部没有出现过大的气流涡流区,有利于气体顺畅地流动,见图11。

从优化后的流场计算结果可以得知,流经穿孔管处的流体压力和流速相对优化前小。小孔处没有出现明显的气流喷注,有利于减少腔室内部涡流和二次噪声的产生,见图12。

5 试验验证

5.1 试验方法

参照《GB/T 14365-2017机动车辆定置噪声声压级测量方法》,对优化后的消声器进行实车验证,测试方法和工况和优化前保持一致。试验地点为整车半消声室,其截止频率为50 Hz,背景噪声不高于20 dB(A),满足试验要求。

图12 优化后速度分布云图

测试传声器位置如图13所示,置于距离排气口参考点(0.5±0.01)m的位置,与包含排气口末端轴线的竖直平面成(45±5)°。传声器与参考点等高,并且其轴线与地面平行,朝向排气口参考点[14]。

图13 排气尾管辐射口噪声测点俯视图

测试车辆的变速器为5挡手动变速器,所以测试挡位采用3挡。测试工况为全负荷加速行驶工况,发动机转速范围从最低可能的到最大可用的转速。试验设备采用32通道的LMS SCADAS MOBILE数据采集前端和GRAS 1/2"预极化自由场传声器,使用LMS Test.Lab 13A软件进行数据采集,记录排气口噪声时域数据,并进行适当的数据处理,得到排气口的噪声声压级和频谱数据。

5.2 试验结果

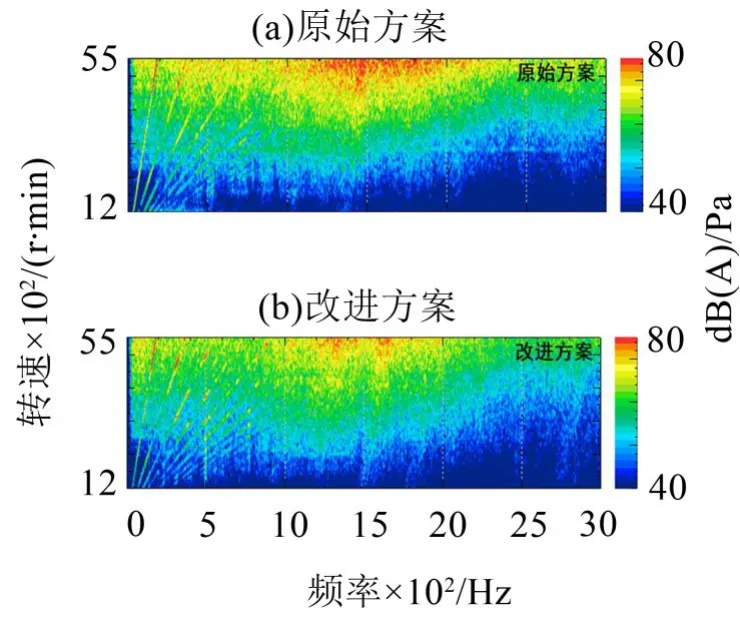

当发动机转速低时,排气系统中的气流流速不高,排气口噪声以低频噪声为主要成分,一般通过谐振腔和长尾管设计来消除。本次优化不涉及谐振腔的改动,图14显示优化前后发动机低转速时排气管口声压级并无明显变化,这点对应图9中0~800 Hz频域的传递损失优化前后无改善变化。

随着发动机转速提高,排气系统内部的气体高速流动,高速气流与消声器内部的小结构、管壁产生摩擦,此时高频噪声占主要成分。高频管结构使得高速气流在管内损失了一部分能量,减少二次噪声。图15显示发动机高转速阶段排气管口声压级对比优化前有较为明显的降低,验证了图9中1000 Hz~3000 Hz频域的传递损失优化效果。

排气管口噪声频谱图显示,消声器经过改进后1000 Hz~2000 Hz的频谱分布能量减小,这点也符合传递损失计算的预测结果。

图14 优化前后排气管口噪声对比

图15 管口噪声频谱分布

6 结语

采用声学有限元和CFD方法对某抗性消声器进行分析优化,得到以下几点结论:

(1)消声器穿孔管处产生的高速气流喷注是造成消声器二次噪声源之一。

(2)在穿孔管处加装高频管结构,是提高抗性消声器高频消声量的有效手段。

(3)AML方法能为在工程应用上快速计算优化消声传递损失提供帮助,减少工程师工作量。

(4)优化穿孔管结构时需要同时考虑消声器的声学性能和压力损失。