TBM管片混凝土配合比及蒸汽养护工艺参数的确定

裴 有 立, 孟 怀 秀, 范 春 艳

(中国水利水电第十工程局有限公司勘测设计院,四川 都江堰 611830)

1 工程概况

西藏林芝米林派镇至墨脱解放大桥农村公路一期工程I标路线从景区大门外约100 m的雅江鱼村饭店附近接现有岗(嘎)派(镇)旅游公路,沿现有大峡谷景区停车场外侧平台展线,派巴沟左岸而上,至派巴沟山体变陡、沟口变窄位置采用213 m桥梁跨过派巴沟至右岸,并在右岸缓坡平台回头展线,在现有派镇水池附近与现有便道接线,沿便道上行,至派镇松林口碎石土路3 078 m一级平台位置,与现有派镇松林口碎石土路相接,沿现有土路上行至松林口3 550 m附近高程,采用特长隧道穿越多雄拉山,终点多雄拉隧道出口。本标段路线起点桩号为K0+000.00,止点桩号为K13+615.00,路线总长为13.615 km,其中特长隧道4.4 km,小桥38 m。隧道均采用TBM掘进机掘进,预制管片安装的方式进行支护。

在TBM掘进机的掘进施工中,混凝土管片的生产是保证整体掘进施工的决定性因素之一。为确保混凝土管片生产的质量管控及生产效率,严格从原材料把关,同时还要求配合比设计,蒸汽养护工艺试验,强度、耐久性试验等各环节环环相扣,紧密配合。

2 混凝土原材料

(1)用于配制管片混凝土的水泥一般要求有早强性,与外加剂相容性好,标准稠度用水量比较大,初凝时间较短。本次试验采用水泥华新水泥有限公司生产的华新P.O42.5水泥。

(2)用于配制管片混凝土的细集料采用细度模数在2.3~3.0,含泥量不大于3.0的中砂,且为非碱活性骨料。本次试验用细骨料为河口料场生产的人工中砂,满足规范要求。

(3)用于配制管片混凝土的粗骨料采用粒径为5~16 mm、16~31.5 mm,粒形较好,质地坚硬,针片状含量较小,压碎指标较小的碎石,且为非碱活性骨料。本次试验用粗骨料为河口料场生产的碎石, 满足规范要求。

(4)用于配制管片混凝土的外加剂宜采用具有引气性、早强型的高性能减水剂,并和水泥具有良好的相容性。本次试验用外加剂为山西华凯生产的聚羧酸高性能减水剂。

(5)用于配制管片混凝土的拌合用水为工地使用的生活生产用水(水质分析满足规范要求)。

3 管片混凝土配合比设计基本参数的选择

(1)根据设计要求,本标段TBM管片应符合下列要求:C35P10F150;

(2)管片混凝土配合比试配。根据《普通混凝土配合比设计规程》JGJ 55-2011要求,分别对0.45、0.40、0.35三个水灰比分别进行了成型检测,设计坍落度70~90 mm。试配方案见表1。

4 混凝土试配及蒸汽养护工艺的确定

试拌配合比混凝土蒸汽养护和标准养护两种,试拌后混凝土静养、升温、恒温、降温、标准养护;试拌后混凝土进行标准养护。根据两种试验结果选择满足要求的配合比参数及现场蒸养护的工艺参数(蒸养后,脱模强度不小于15 MPa)。

表1 管片混凝土配合比试配表

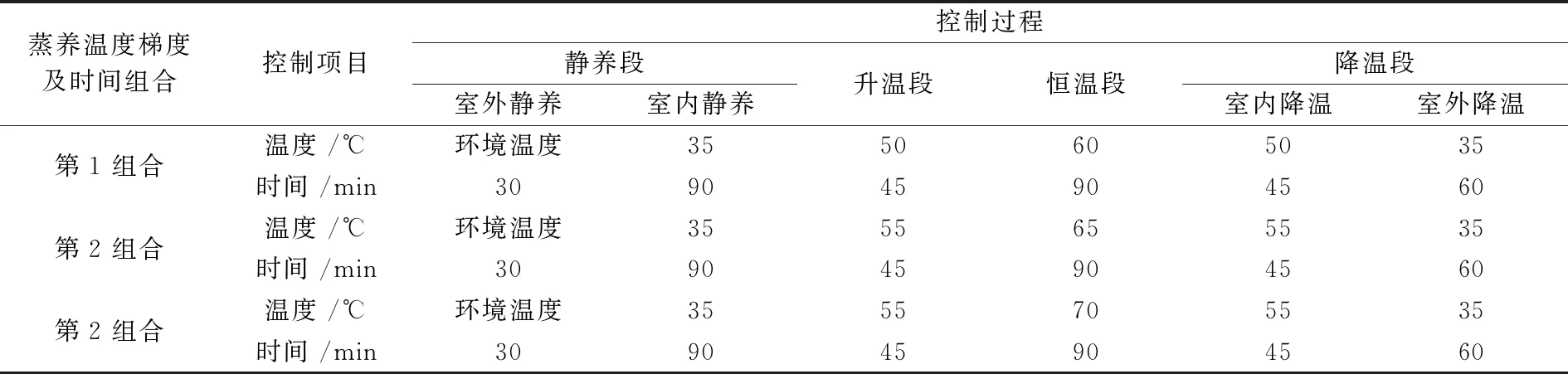

蒸养试验分为静养、升温、恒温、降温四个阶段,蒸养时间按每个模具行走每个工位所需时间而定,共24个工位。本次试验每个模具行走一个工位按15 min控制,总共需要花费时间360 min。

(1)静养段。根据预制管片流水线生产工艺特点,预养护是通过静养来实现,其作用是让混凝土在常温下进行养护,以达到管片生产的技术要求。根据现场工艺要求,静养段分为室外静养和室内静养,室外静养有2个工位,室内静养有6个工位,按模具在每个工位行走静养温度按35 ℃ 控制(模拟施工现场室内控制环境温度)。

(2)升温段。根据现场工艺要求,升温段有3个工位,按规范要求,升温速度不宜超过15 ℃/h,最高温度分别按静养段对应升温段的50 ℃、55 ℃、55 ℃进行控制。

(3)恒温段。根据现场工艺要求,升温段有6个工位最高温度分别按升温段对应恒温段的60 ℃、65 ℃、70 ℃进行控制。

(4)降温段。降温段分为室内降温和室外降温两段,根据规范要求,降温速度不宜超过20 ℃/h,室内降温(3个工位)最低温度分别按恒温段对应降温段的50 ℃、55 ℃、55 ℃进行控制,室外降温(4个工位)最低温度分别按室内降温对应室外降温35 ℃进行控制。排列蒸汽养护试验温度、时间控制详见表2。

表2 排列蒸养试验温度、时间控制表

将三种温度梯度及时间组合,分别进行蒸养试验,得出相应的试验结果。从中选出一个既能满足生产线循环作业,又能保证管片质量,且经济合理的最佳温度梯度及时间组合。

三种组合混凝土物理性能及耐久性检测结果见表3。

表3 三种组合各水胶比下混凝土物理性能及耐久性检测结果

从三种组合的试验结果看,第一组合温度梯度不能满足蒸养后脱模强度不小于15 MPa的要求。第三组合温度梯度蒸养后,脱模强度偏高。这不仅浪费了资源,还影响了混凝土后期强度,且由于蒸养温度过高,管片脱模后表面温度达50多度,环境混度仅10度左右,如此大的温差,管片表面容易产生温度裂缝。第二组合蒸养强度满足要求,且混凝土28 d强度发展良好。综上所述,从质量保证,还是经济合理两方面考虑,取第二种组合。

5 管片混凝土配合比的确定

根据上述三种组合的试拌结果, 得出第二组合灰水比和抗压强度关系曲线如图1所示。

根据上述三种组合的试拌结果通过计算,蒸养后28d抗压强度与胶水比的回归方程式为:

图1 第二组合灰水比和抗压强度关系曲线图

y=15.343x+4.699 4

相关系数r=0.993 6

标养后28 d抗压强度与胶水比的回归方程式为:

y=14.715x+8.953 4

相关系数r=0.999 6

式中x胶水比;y混凝土28 d抗压强度,MPa。

最后,综合得出蒸汽养护C35P10F150混凝土的水灰比为0.40,标准养护C35P10F150混凝土的水灰比为0.43,综合蒸汽养护、标准养护的试验结果及相关规范要求(蒸养工艺后,管片预制混凝土强度达到15 MPa)确定C35P10F150混凝土的水灰比为0.40。

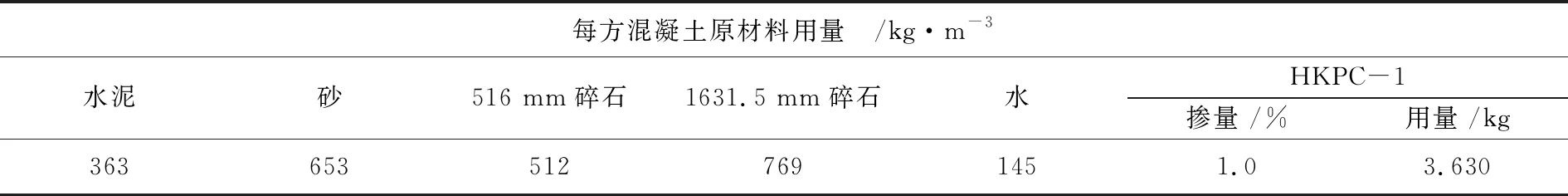

最终C35P10F150混凝土配合比如表4所示。

6 存在的问题及解决的办法

6.1 减水剂的调整

管片厂开始工艺性生产,根据试验室配合比,C35胶凝材料用量为363 kg/m3,减水剂掺量为胶凝材料的1.0%,每方用量为3.63 kg。在试验室试拌此配合比时和易性良好,不泌水。然在现场实际生产过程中发现,同样的掺量,由于振捣方式等施工工艺与试验室的理想状态有很大的差异。导致混凝土产生拔地、泌水、混凝土表面产生很厚的浮浆等现象。为此,我们在生产过程中将减水剂掺量调整至胶凝材料的0.7%,每方用量为2.54 kg,经现场生产发现拔地、泌水、浮浆等现象消除,混凝土和易性也明显改善。

表4 C35P10F150混凝土配合比

6.2 气泡问题

在生产过程中,管片两侧上部很多气泡,为此我们在配合比优化方面也做了很多工作,如试验室配合比砂率为35%,根据现场骨料情况将砂率调整为36%。但效果不明显,现场技术人员进行交流,是否是脱模剂的问题前用的是油性脱模剂,它对混凝土产生的气泡吸附在混凝土表面,我们建议改为水性脱模剂,效果非常显著,混凝土表面光滑。

6.3 坍落度控制

试验室配合比设计时,坍落度控制在70~90 mm,然在实际生产过程中,振捣强度比试验室振捣强几倍,如按70~90 mm控制,管片表面至少有50 mm的浮浆,翻砂情况严重,大大影响了混凝土质量,影响抹面速度,不能满足每个工位15 min的停留时间,影响生产效率根据这一情况,将坍落度调整为30~50 mm浮浆厚度10 mm,保证了混凝土质量,解决了因浮浆太厚无法抹面使管片流水线无法正常循环的问题,满足施工要求。

6.4 裂缝产生的原因及控制措施

施工过程中出现了一些混凝土裂缝,分析混凝土裂缝的产生主要有以下两种原因:第一,刚出模时管片表面温度达四十多度,而管片厂(环境温度)只有10度左右。如此悬殊的温差管片表面容易产生细微的裂缝。为此,尽量增加管片厂的温度,使之与管片表面温度尽量接近,从而减小温差。第二种产生裂缝的原因是,在管片的摆放过程中,三片为一组,中间由木方隔开。如果木方摆放位置不在同一条线上,就会使得管片产生不均匀受力,出现裂缝。还有地基不牢造成管片倾斜,使得管片产生不均匀沉降产生裂缝。所以在管片摆放过程中,地基,木方必须严格要求执行。

7 结 语

在TBM掘进施工过程中,管片起到非常重要的,管片混凝土质量显得尤为重要。在西藏高海拔地区对于管片质量控制,难度比一般地区大所以我们在生产过程中不断总结经验,不断提高管片质量。