地铁大盾构下穿海域段岩溶地质注浆加固处理技术

何秀林

摘要:随着我国各类基础设施的大力建设,在隧道项目施工中经常会遇到岩溶地质,因其本身的复杂性,给隧道的施工设计带来了较大的不便。如果对岩溶治理不当,将会给以后隧道运营、管理留下安全隐患。所以,对岩溶隧道的合理处理就显得尤其重要。本文根据详勘及专勘资料岩溶地段工程特点,参照了施工的成功案例,对注浆加固施工技术方案进行了选择,以最优化、最可靠为选择依据展开了施工,文章中对此进行了相关的论述。

Abstract: With the vigorous construction of various infrastructures in China, karst geology is often encountered in the construction of tunnel projects. Due to its complexity, it brings great inconvenience to the tunnel construction design. If the karst is not properly treated, it will leave a safety hazard for future tunnel operation and management. Therefore, the reasonable treatment of karst tunnels is particularly important. Based on the characteristics of the karst section of the detailed survey and the special survey data, this paper selects the technical solution of the grouting reinforcement construction according to the successful construction case, and carries out the construction based on the optimization and the most reliable basis.

关键词:岩溶隧道;注浆加固技术;大盾构

Key words: karst tunnel;grouting reinforcement technology;large shield

0 引言

岩溶指的是以碳酸盐为主的可溶性岩石分布区,这种现象的形成主要是地下水对岩石的溶蚀所造成。我国的经济发展之迅速,人们生活水平越来越高,对交通的需求也越来越旺盛,交通建设也在短期内飞速发展,在交通基础设施的建设过程中,势必会有许多穿越岩溶地层的隧道,而由于岩溶底层的复杂地理环境,给交通行业建设提出了更高的挑战。鉴于岩溶地层本身容易产生地质灾害的特点,会对隧道工程的建设产生一系列的影响,如施工安全得不到保障、施工质量难以提高、施工环境变幻莫测等,这些影响都是非常严重的。一般而言,岩溶发育需要的条件有:第一,水,特别是地下水对其的侵蚀;第二;水的流通;第三,岩石的可溶性。岩溶对隧道的危害有以下几点,第一,洞穴中的堆积物不实,容易松软和塌陷,洞穴周围的应力分布被改变,隧道的稳定性很难保证;第二,在隧道中,由于地下水的流失严重,导致隧道顶部的岩溶塌陷下沉,则隧道的结构会变形,从而引发各种危险;第三,由于洞穴的存在,建筑物会造成不同程度的悬空,隧道的可靠性得不到保障;第四,岩溶的突水,会对隧道的施工进度产生影响,严重时会造成人身伤害。鉴于以上几种情况,在隧道的施工中要针对不同位置的地理环境,开展相应的施工技术,以最大程度的提高隧道的可靠性和安全性。

1 岩溶隧道危害性分析

①洞穴内的填充物几乎没有,所以隧道中建筑物处于悬空状态,有的是一份悬空,有的是全部都悬空,这种情况下隧道的承载力降低了,所以隧道的安全性能也相应的降低。②在隧道中,底部和顶部的地下水流失非常严重,导致了隧道的顶部坍塌下沉,所以隧道的结构容易变形。③在隧道中,岩溶水的流动条件不达标,对会不同程度的影响隧道的结构,对其产生侵蚀,从而缩短隧道的寿命。④在隧道中,由于洞穴堆积物不实,使得周围的应力条件下发生改变,会直接影响隧道的安全性能。

2 岩溶处理原则

①安全性:最大程度的保证施工的安全,围岩可以允许变形,但是变形程度要在一定的标准范围内,在工程完工后隧道要保证没有渗透和滴漏。②可操作性强:施工现场中,要保证施工设备的质量和施工人员的技术水平,对施工设备而言,要定期的检修和维护,要选择综合水平较高的施工人员,提供工程的可操作性。③灵活性好:在具体的施工过程中,要根据不同地理位置选择合适的施工方案,切忌不可千篇一律,不能一种施工方案通用,在确定好施工方案后,也要准备替代的方案,一旦施工效果不尽如人意或者施工效果差时,要尽快的调整和更换方案。④具有可连续性:在溶洞前后的施工方案中,要保证方案的无缝衔接,实现施工技术之间的转换,保证施工进度的连续性。⑤经济性强:要在保证质量、保证安全性、对环境没有破坏的前提下,进行施工。⑥处理施工方案科学:根据不同地质条件、溶洞大小、充填物情况制定针对性的岩溶处理方案,实施前要多次针对性试验、检测,得出最好的处理方案及参数。

3 工程概况

大连市地铁5号线某标段起止里程为:YK9+616.040~YK12+932.454,長3316.414m,大盾构段2870m,小盾构段446m。其中大盾构海域段长度2310m。本工程为大连市地铁5号线某标段大直径盾构海域段溶洞处理注浆,海域段溶洞处理注浆全长1358m。为保证隧道盾构掘进和运营期间的安全,现针对该区段进行岩溶注浆加固处理工作。

3.1 海域段地质资料

根据已有详勘资料,结合海域段岩溶专项勘察及弹性波CT扫描对海域段地层进行岩溶物探,包括下放PVC套管,海上孔位预留及保护,海上多组弹性波CT扫面,及最终形成成果分析报告(如图1所示)。考虑大盾构机重心为5m,CT扫描面根据钻孔孔位布置,按照多孔互相交叉扫描、尽量减少扫描盲区。

3.2 岩溶处理设计

3.2.1 岩溶加固目的

①满足永久结构的承载力、变形;②降低施工期间突水事件发生的机率;③降低溶(土)洞对区间结构稳定性的不利影响;④防止地表塌陷和过大沉降;⑤确保盾构掘进期间的盾构机安全;⑥确保后期地铁运营安全。

3.2.2 岩溶处理施工流程

①处理范围:1)盾构隧道管片上方及侧向外轮廓外扩3m、下方外轮廓外扩5m范围为主影响区,此范围内所有的溶洞及破碎带;2)盾构隧道管片上方及侧向外轮廓外3~6m、下方外轮廓5~10m范围为次影响区,此范围内直径(长边或等效长轴)≥3m的溶洞及破碎带。

②处理方法:以对溶(土)洞注浆填充的方法进行处理。

③注浆孔钻孔顺序:首先找到基准点,是以揭示到溶洞或土洞的钻孔,在垂直于线路方向,孔与孔的间隔为2m,沿此方向施注浆,并钻孔,结束点为找到洞體垂直于线路的边界;在溶洞和土洞超出隧道外轮廓6m的情况下,则要以6m为界,也是根据上述的钻孔顺序,孔间隔为2m进行钻孔,结束点为找到洞体平行于线路的边界;之后再根据洞体边界进行后续钻孔工作。

④对已探明的溶(土)洞根据其大小,外部注浆孔采用4m×4m间距布置钻孔,内部注浆孔按2×2m的间距布置钻孔,由内向外先周边后中间的顺序进行注浆施工,注浆水灰比1:1水泥浆进行溶洞处理。

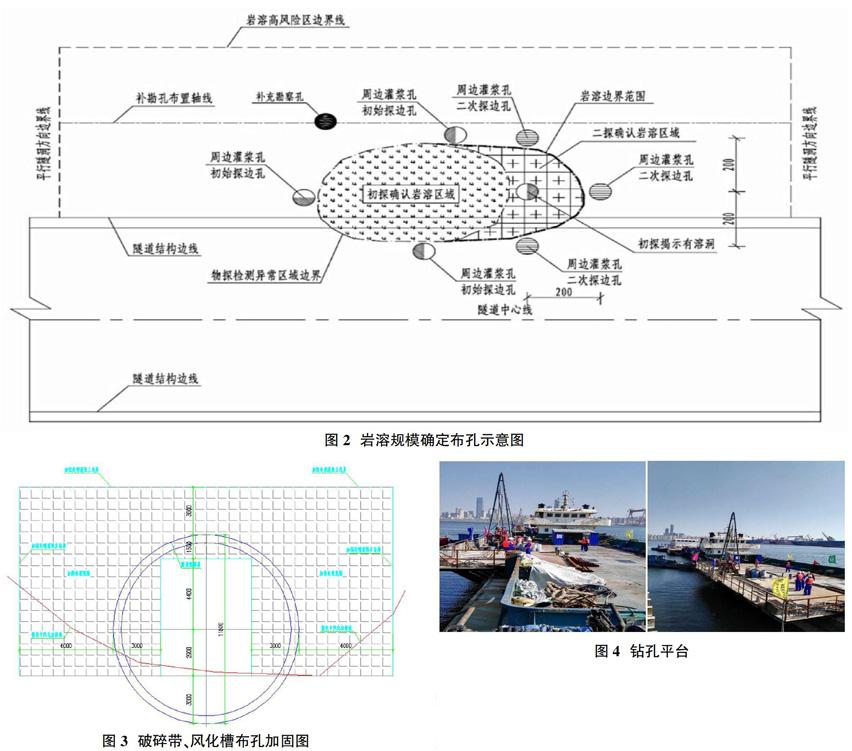

⑤对于区间灰岩、白云岩以及白云质灰岩发育段而勘察未揭示到岩溶的区域,宜按5×5m的间距布置钻探孔,尽量利用岩溶专项钻孔,若发现新溶洞,钻孔间距加密至2×2m布置,同时钻探孔兼做注浆孔,后续处理同已探明的溶(土)洞的处理步骤。岩溶探测完成后,应及时对钻孔进行封孔。如图2所示。

3.2.3 特殊情况处理

①一般情况而言,灌浆工作是要连续进行的,如果因为某些原因所导致的中途停止,要依据以下几个方面来处理:要尽快的恢复灌浆,如果有特殊情况不能尽快恢复的,要对袖阀管进行冲洗,如果不能及时进行冲洗的,或者冲洗效果不理想的,要进行扫孔,之后再进行恢复灌浆。在恢复灌浆之后,相较于中断之前,注入率下降多的,要尽快停止吸浆,同时要采取相应的补救措施。②在灌浆的注入量非常大,而且不容易结束灌浆时,要采取以下两种方式:第一,可以采取低压、浓浆、限制流量等间歇的灌浆方式;第二,在浆液中掺入加速凝剂,降低灌浆速度。③在效果不理想的情况下,可以连续加30分钟,直到效果明显。④及时采取补救措施,如低压、浓浆、加注、限制流量等,要根据不同的情况,采取有针对性的补救措施。

3.2.4 风化槽注浆处理

详堪报告及专堪报告揭露,海域段一处破碎带,根据相关资料图纸及设计要求,隧道两侧6m止浆墙按1.5m×1.5m间距布置,内部注浆孔位间距按2m×2m间距梅花形布置,加固范围隧道顶部以上3m,隧道左右6m范围。破碎带风化槽布孔加固如图3。

3.3 海上钻机作业流程

3.3.1 钻探船的选定

根据大连地区水文气象、地形、地貌、地质、交通、航运、船舶、海事、航道等建设条件的了解,和所掌握的工程场地的施钻条件和施工方法,以及对前期邻近勘察成果的分析研究,海域段补勘及袖阀管注浆钻孔施工平台拟选用满足以下指标的工程船舶:①船长约40~50m,宽9~10m,抗风7级,船体质量好;②船舶载重量在100~300总吨范围内;③救生、通讯、导航信号齐全有效;④起锚船必须具体载客10人,载重50吨,起锚1吨的能力。

3.3.2 钻探船的设计与拼装

①钻船拼装设计。

钻机平台在选好的工程船甲板上焊接侧向平台,针对桥址水域风大浪高的特点,钻机平台要有一定高度,这样有利钻探施工,在紧急情况下钻机可以将套管吊出地面,以便钻船移位。

钻船拼装设计工作由钻探工艺组完成,设计概念如下:1)在工程船甲板上焊接侧向平台(平台采用16横向槽钢);2)在槽钢上铺4cm厚的木板作为施工平台;3)船舶备用六个锚机六个锚位。

实践证明,按此方案拼装成的水上浮动平台具有很好的稳定性和抗风浪性能,能完全适应比较复杂的水域情况,平台的使用功能能得到完整实现。如图4所示。

②钻船拼装实施。

钻探船拼装由钻探技术组指导,由钻探工班实施。钻探船拼装工作要点:1)所有电焊工必须持证上岗(高级工及以上水平)确保所有焊点牢固安全;2)所有起骨架作用的工字钢必须有支撑以增大整个结构的刚度;3)所有锚桩(将军柱)必须满足尺寸数量、位置合理,导向通畅;4)所有上船人员必须接受安全培训;5)钻船离港前将按照内部质量安全管理条例进行检查,合格后方可离港。

借鉴类似的海域钻探资料表明,采用此方案拼装成的水上浮动平台具有很好的稳定性和抗风浪性能,作业安全有保障。

3.3.3 钻探船的锚固定位

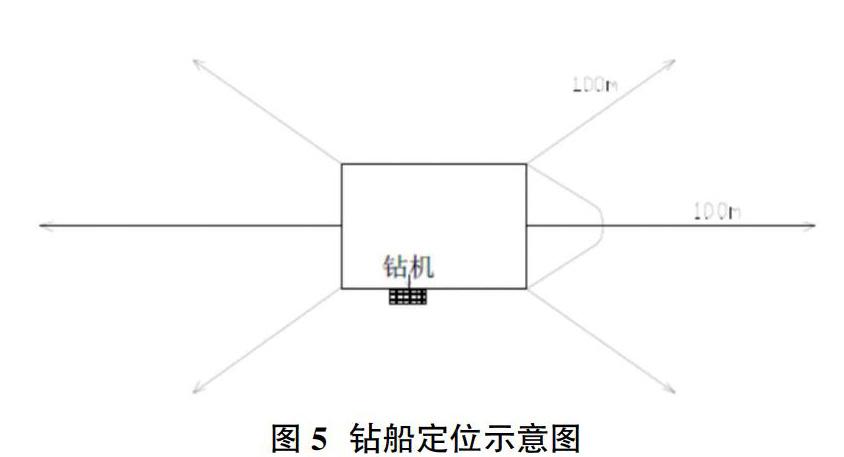

①钻船定位锚具。

锚重一般应在200kg左右,锚型应根据流速及河床底质决定,锚绳采用Ф17mm钢丝绳,长应大于5倍水深。整个锚系一般呈“*”型,必要时还应增设锚具。如图5所示。

②钻探船的锚固。

钻探船的锚固要点如下:1)钻船的船头应迎向逆水方向,前主锚的位置在船的正前方;2)锚绳长度应控制在100~300m之间。

4 隧道溶洞的处理措施

根据地质详勘报告及专勘报告揭露,结合CT扫描溶洞剖面图,海域段溶洞为全充填溶洞和部分破碎带风化槽。本次施工拟采用袖阀管施工法进行溶洞注浆施工。

在注浆施工中,袖阀管是较为先进的工艺,由于其自身适应性强的特点,加固效果非常明显,能够在注浆过程中,进行间隔注浆、分段注浆、定量注浆等,这些都是集合了多种注浆方法的优点,其适用于处理小于0.1m的空隙。

袖阀管注浆法使用工具为“塑料袖阀管”管径70mm。每隔40cm对开4~8个注浆孔,注浆孔用橡胶密封环封堵。封孔器采用ZF-A38型。注浆泵采用BW150型浆泵,搅拌桶采用LJ300型。如图6所示。

施工方法与步骤如下:

①钻孔定位与高程测量。

据已拟定钻孔布置图,本次钻孔注浆拟采用TRIMBLE 5700双频 GPS 接收机进行钻孔定位工作测量。引导、指挥施工船移动,在施工船到达预定位置后即可抛锚;待钻船稳定后即进行钻孔的校位,并确保钻孔平面位置满足要求(不超过0.25m),然后用钻机下入外层保护套管(?146mm)。当套管在稳定以后,相关人员对孔口的坐标来测量,对水深进行测量,由此可以计算出钻孔孔口的高程。

②钻机施工采用GYQ-300A或重探XY-2B型钻机,先下入?146mm套管至黏土层,用于隔断海水,保证钻孔施工、套壳料、袖阀管投放,以及起拔套管前保证钻孔的封堵。钻孔施工时,要求一边施工,一边根据专项勘察资料对比地质情况进行判定。

③在施工前,先熟悉专项勘察资料,要全面的了解溶洞的特征,如:钻孔柱状图、洞顶情况、底界的埋深情况、厚度等。在钻孔的前后,都要做好记录,将洞孔的情况真实记录,对洞孔的面积、填充情况做记录等,为后期的注浆工作打下坚实的基础。以备相邻注浆孔注浆时充填,或前期注浆时充填。

④钻孔钻至设计深度后,将钻杆下至孔底,用泥浆泵将配好的套壳料注入孔内,保持套壳料稳定在套管口,无下沉。提拔出钻杆,下入管径50~70mm袖阀管。

⑤套壳料采用膨润土、水泥、水玻璃及速凝剂等配制,配比范围施工时,应通过多次现场试验,选取最佳配比,根据工程要求,套壳料要求其脆性较高,收缩性要小,力学强度适宜,既要防止串浆又要兼顾袖阀管打开密封环。

⑥袖阀管的注浆工艺,是注浆管通过袖阀管下入需要注浆的部分,从而能够保证浆液能够均匀的进入到溶洞中,以此来完成注浆工作,它是将溶洞填充物胶结为整体的注浆工艺。在进行注浆的过程中,使用带有封堵装置的注浆内管,可以很好的控制注浆量,以此来完成注浆工作。

⑦在进行注浆工作之前,要充分做好准备工作,要根据预设的方案来确定水泥的用量,控制注浆的压力等。

⑧浆液采用水泥浆,采用水泥为42.5R普通硅酸盐水泥。水灰比0.8:1.0(稀),0.5:0.6(浓),注浆泵使用BW150型,攪拌桶使用LJ300型,浆液在使用前必须要搅拌均匀,之后倒入泥浆池进行再次搅拌。在注入浆液时,要遵循从下往上的顺序,要先对下层溶洞进行注浆,下层溶洞浆液注满后,要对其进行压实到一定程度,之后再对上一层溶洞进行注浆,以此类推。在注浆压注过程中,浆液应连续搅拌,搅拌时间应大于2min。

⑨注浆时,在泵压力表上观测注浆压力,开环压力0.3MPa,终止压力2.0~3.0MPa,每次注浆完成后应清洗袖阀管并开一次环,以待二次再注。

⑩注浆量:如何控制注浆量,要依据两个标准:搅拌桶容积和浆液流量,首先要通过搅拌桶的容积来搅拌浆液,之后将浆液注入注浆池,注浆池和泵连接后,通过压力来控制注浆量的大小。

11在注浆的过程中,要注意孔口和海面的冒浆,根据注浆孔的冒浆情况来控制相应的注浆量。必要时根据溶洞内浆液流失情况采取双液注浆法对溶洞进行注浆。

12在注浆的过程中,遇到突发问题,如冒浆、漏浆、压力变换等,应该停止注浆工作,找到发生问题的原因,并采取有效的措施,之后再进行注浆工作。

13在注浆结束后,要使用纯水泥浆,应用袖阀管工艺进行补浆,其压力值要控制在0.5~1.0MPa范围内。

14封孔:注浆完毕后用?110m钻具针对套管内套壳料袖阀管进行扫孔,深度至隧道顶黏土层内,深度根据孔内情况确定。扫孔完毕后,下钻杆至扫孔深度,用泥浆泵注入高浓度水泥浆,水灰比1:2.5。注浆至套管口,并保持浆液稳定不下沉,无渗漏,提出钻杆,并对提出钻杆损失浆液进行补注,稳定封孔浆液后,起拔套管。

15在注浆的过程中,要做好每项工作的记录,如:钻孔深度、钻孔免提、注浆的压力、注浆量、注浆时间等,都要做好相应的记录。要对记录的数据进行对比和整合,分析数据之间的而变化,以及注浆的实际效果,对于其中存在的问题,能够及时的纠正,或者提出相应的解决对策。

16针对较大土(溶)洞、发育溶沟、岩石裂隙较发育、漏水较严重现象,我司技术组采用钻孔套管直接注(压)浆,目的是对岩溶、裂隙、溶沟的精准充填,也为更好继续往下钻探提供有利的条件。

17针对巨大溶洞、空洞,将采取吹砂、或者填石,吹砂石,应注意钻孔孔径及排气口的设计。

18注浆结束的标准要由几个方面判定:注浆量、注浆压力、孔口和海面冒浆等,只有这些都符合设计方案要求,才算注浆工作结束。以上标准依据现场溶洞填充及地质情况确定。注意事项:随时观测海面有无气泡、冒浆、相邻钻孔是否串浆。

19注浆28天后可对注浆部分进行检测。

20溶洞处理后质量检测标准:

1)对于溶洞采用随机钻孔取芯,以抗压试验为主,抽水试验为辅,无侧限抗压强度值≥1.0MPa;2)加固体渗透系数要求不大于1×10-4cm/s;3)加固体波速应较加固前原始地层增加10%以上;4)可采用随机原位标贯试验,标准贯入度不小于15击;5)检测原则和数量:按1%孔数抽查,且不小于3点,要求每个溶洞均要检测一次;采用随机钻孔取芯,做抗压试验,要求无侧限抗压强度不小于1MPa。质量检查孔的压水检查工作应在单元工程灌浆结束7d后进行;6)应确保加固体的完整、均匀、密实性;7)岩溶处理完成后,需进行物探检测;8)如检测达不到要求,则应对不合格部位布置注浆孔进行补注浆直至全部合格。

5 结束语

该技术设备简单,操作方便,而且工效快,为快速、高效、优质地建设穿海地铁工程提供了保证,有效地保证了隧道基施工质量。要根据地层的实际情况来选择最优化的施工方案,以使其最经济、最优化,使资源得到合理的配置,在实际的施工过程中对其展开动态的管理,为最终的目标所努力。

参考文献:

[1]《岩土注浆理论与工程实例》协作组编著.邝健政等主编.岩土注浆理论与工程实例[M].科学出版社,2001.

[2]韩龙.地层注浆效果检验方法及应用[J].华北国土资源, 2008(02).

[3]王晓亮.地下工程注浆效果综合评价技术研究[D].北京市市政工程研究院,2009.

[4]郝哲,等著.岩体注浆理论与应用[M].地质出版社,2006.