喷油器制造过程的异物控制研究

蒋燕荣

摘要:文章讲述异物的界定和对喷油器性能的影响,異物检验的分析方法,异物的来源分类,控制措施及要求。

Abstract: This paper describes the definition of foreign body and its influence on injector performance, the analysis method of foreign body inspection, the source classification of foreign body, control measures and requirements.

关键词:产品质量影响;异物分析;异物控制

Key words: product quality impact;foreign body analysis;foreign body control

0 引言

产品质量是企业的生命,过硬的产品质量不仅可以让企业赢得市场,获得更好的效益,还可以实现企业的可持续发展。企业要良性发展,必然要重视产品质量。产品制造过程中的异物是影响产品质量的重要原因,必须对异物控制做出相关规定,分析其来源,更好的提高产品质量和提高顾客满意度。

1 喷油器异物的界定

所有制造过程中引起喷油器产品孔堵、流量变小或密封时关闭不严造成喷油器小孔漏的金属颗粒、非金属颗粒、金属毛刺、非金属纤维、硅胶粒、皮屑、塑料、胶质体等物质均称之为异物。

2 异物对产品质量的影响

2.1 异物对产品性能的影响

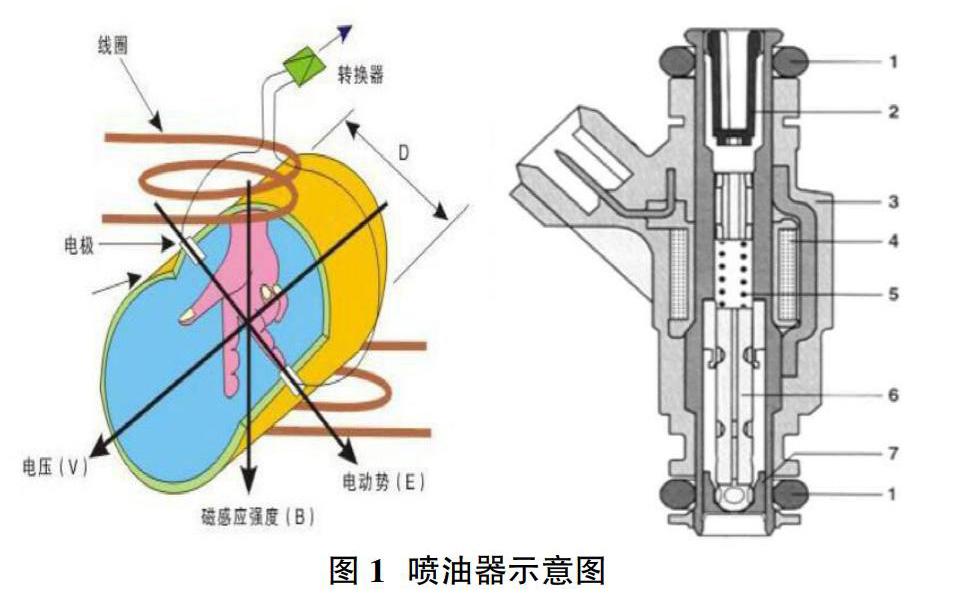

异物导致的喷油器故障主要表现为喷油器常开或常闭。由于喷油器需要保证单位时间内的精确流量在规定范围的间隙内,而喷油器是电控燃油喷射系统的主要执行元件之一,其功能用是根据ECU的指令,控制燃油喷射量。电控燃油喷射系统目前一般主导的是电磁式喷油系统,其结构如图1所示,喷油器里面其中一个部件是电磁线圈,引出到外面的是一个插座,由线圈与ECU连接后。则喷油器前面的钢球阀和衔铁连为一体。给电磁线圈进行通电,产生相应的磁力,再将钢球阀和衔铁吸起而进行工作,喷油流量孔被打开,燃油就从针阀前面部分的轴针(钢球)与喷孔之间的环形间隙高速喷出,发动机管理系统通过ECU改变电脉冲的宽度来控制喷油器每次设定的喷油工作时间,从而控制整个喷油器的喷油量。一般喷油器每次的工作喷油时间在2~10ms之间,相应的喷油时间越长流量就越多。给电磁线圈断电后,磁力线就会随着消失,喷油器内部回位弹簧就会随衔铁和针阀相应的向下压,而喷油流量孔则关闭,喷油器便停止喷油。

2.2 异物对产品效果的影响

若在喷油器开启时,有异物卡在阀球和阀座之间的间隙中,导致断电时阀球不能落座,通常这种情况称为喷油器常开。喷油器的开度在设计和工艺上又是由衔铁与连接杆之间的间隙保证的,该间隙通常称为喷油器的升程,而如果有异物出现在该产品间隙中,喷油器通电工作时而衔铁不能向上移,而导致喷油器球阀无法打开,这种情况则为喷油器常闭现象。喷油器常开的这种现象一般会使喷油器球阀泄漏而导致过量的喷油,而常闭故障会导致不喷油。

2.3 异物对产品整车的影响

异物堵孔造成流量变小,造成发动机工作抖动,影响发动机的使用寿命,整车动力性能差,同时乘客感觉不舒适。异物在内腔卡滞阀芯组件造成流量变大,造成发动机燃烧不完全,排放黑烟;整车动力性能差,经济性能变差(油耗高)。喷油器的精密结构决定了其工艺较为复杂,其制造工艺一般分为零件加工、装配与标定测试等几个阶段。涉及到的工艺繁多而复杂,所以喷油器生产工艺一般采用全自动或半自动生产,而且为保证生产过程中不受异物污染,其生产线几乎都建在洁净厂房中;而且为了对每个喷油器的特性进行精确调整与跟踪,较为先进的喷油器生产线通常具有精确追溯系统,对每个喷油器的性能与部分工艺参数进行追溯。

异物造成喷油器密封性不良,造成喷油器漏油。对整车而言,喷油器漏油轻微时造成燃烧不完全,冒黑烟加速三元催化剂的使用寿命;严重时导致发动机腔燃烧,从而导致整车燃烧,危害顾客的生命安全。

3 异物检验的分析方法

3.1 颗粒度测量

对生产制造中的空气、零件、油品按相关技术规范进行清洁度检测,操作者取样要求从生产过程中随机抽取清洗后的零部件,取样数量按零件清洁度标准规定的数量取样送检清洁度。抽取的零部件使用洁净的自封袋进行包装,确保采样过程和送检过程中不能遭受外来异物污染零件,取样的零部件放置待检区后,保证自封袋密封,且零部件报检袋整齐摆放,用滤膜对其零件和油品进行过滤到滤纸上,在清洁度实验室中用常用显微镜、晶相显微镜、影像坐标测量仪,通过相应的放大倍率进行颗粒数测量与异物尺寸测量,统计和分析清洁度质量情况。如表1。

3.2 颗粒物成分分析

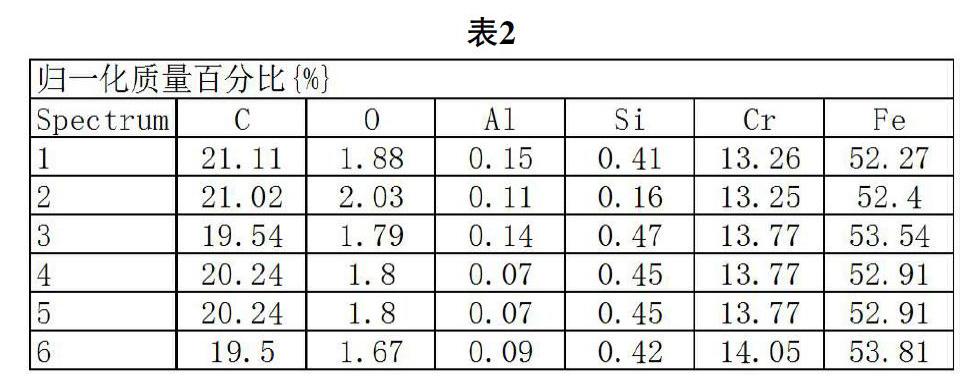

对制造过程发现的颗粒物进行分析,判断颗粒物来源、并采取相应的措施进行控制和预防。根据发现的异物颗粒的不同种类,则选用不同的设备进行成分分析。对于金属颗粒使用扫描电镜+能谱仪(SEM+EDS),而对于非金属颗粒(一般为有机物)使用红外光谱仪(FTIR)进行分析。其中扫描电镜采用电子束在试样上作光栅状扫描的成像原理,最高可以达到20000倍的放大位数与0.8的分辨倍率,可以有效放大颗粒物的形态。能谱仪(SEM)和扫描电镜(EDS)组合是最广泛使用的显微分析仪器。对样本的能谱进行分析,从而得到样本各元素的含量比例,有效判断颗粒物的来源。如表2。

3.3 异物数据库的建立

异物数据库的建立主要从制造过程中已经出现和分析过的异物进行统计管理和建立数据库。通过对其进行抽样评估外,还能对制造能力和工艺进行监控,建立相关的数据库也是对产品异物进行控制分析,和对清洁度管理进行持续改进的重要前提和必要工具。

4 异物的来源和管控

①原料中的异物和管控: 原料本身含有的杂物在清洗不干净等造成的外来异物的混入,零件必须经清洗并检验清洁度合格后方可用于产品装配。

②生产器具产生的异物和管控:加工用设备、工装及器具破损或脱落造成异物的混入,所以严禁使用破损的器具,对其有进行焊接的地方,使用前必须先去除表面的焊渣,避免异物掉入产品中。

③人员带入的异物和管控:人员管理不善造成严重的异物混入,如:皮屑、毛发、纤维等的混入,必须严格执行进出入防尘车间要求和个人着装、卫生。

④环境中出现的异物和管控:空气粉尘、墙壁水泥块脱落、包装材料等带有的异物混入。为保证喷油器在封闭和清洁的环境中生产和装配,则要建立标准的单独的洁净厂房。而喷油器的标准厂房按照GB50073-2001或ISO14644-1标准建设,室内的空气洁净度则应达到8级(即粒径大于5μm的颗粒最大浓度极限为29300pcs/m3),装配车间為洁净正压车间,洁净车间区域与非洁净区之间的静压差为3~6Pa。厂房将人员通道、原材料通道与成品出口完全分开,避免操作人员和零件间的交叉污染。在人员进入的区域应备有更衣室和风淋房,保证外界异物不跟随人员被带入清洁厂房。

⑤过程中出现的异物和管控:生产过程操作不当造成异物产生,零件加工、制造、运输、存储、领用等过程注意轻拿轻放,零件加工、制造、运输、存储、领用等过程禁止抛掷、倾倒等不良动作,避免零部件间因外力造成磕碰导致金属异物产生。生产过程(特别是零件清洗后)需注意异物防护,避免洁净零件再次遭受异物污染。

5 异物控制的目的

为避免杂质颗粒卡滞喷油器各部件运动,导致堵塞油路、破坏密封等情况的出现,造成产品性能下降或丧失功能而引发质量问题。

6 异物控制的措施和方法

对于一般的发动机或变速箱零件,对其清洁度的检测通常检测在其表面沾染的外来异物的总量为准,如通用汽车的GMN6752等标准。但是对于喷油器这一类对清洁度有很高要求的精密零件来说,更应该控制的是其表面可能沾染的异物颗粒尺寸,以防止超过最大允许尺寸的外来异物颗粒进入腔内而出现喷油卡滞风险。而98%以上的喷油器卡滞问题是由于颗粒大于200μm的微粒造成,根据喷油器清洁度或异物污染造成的失效统计,异物的来源主要分为3类:来料混入、装配过程、环境交叉污染,不良油品带入所以在喷油器生产过程中,不仅需要对喷油器的零部件进行清洁度检测,也需要对喷油器的制程进行管控,防止在喷油器装配过程或外来异物带入喷油器腔内。

6.1 零件清洗控制

喷油器的零部件清洗采用喷淋与超声波清洗技术结合的组合清洗方式,确保更好的清洗效果。零件本身的清洁度检测一般先将待测零件在蒸馏水中充分冲洗后,将蒸馏水经经滤膜过滤,再将滤膜烘干后,置于自动扫描显微镜下进行扫描,显微镜将自动测量留于滤膜上的颗粒尺寸。通过检测结果分析和改进清洁度要求。

6.2 工装硬度改善

喷油器的各大零部件一般采用奥氏体不锈钢材料,经过拉伸等工艺加工后,其表面硬度在HV350左右。而喷油器制造过程中使用的大部分工装材料一般为低碳钢,(例如20号碳素结构钢),若不其进行硬化处理,硬度只有HRC20左右。在生产过程中,工装与零件的频繁接触使得工装容易被零件磨损,产生微小颗粒或碎屑附着在零件上。尤其是对喷油器进行夹持、压装或者调整工序的工装磨损程度均高于其他位置,而且由于这些工装距离喷油器零件管口很近,若被磨损产生颗粒,极易导致颗粒掉入喷油器内腔。由于压装喷油器连接杆的工装磨损后,异物掉入喷油器导致卡滞。所以需要对喷油器装配的工装进行表面石硬化处理,使其表面硬度比喷油器零件的表面硬度高。

6.3 工艺调整改进

喷油器内部为管状结构,其装配工艺广范采用压装和焊接工艺,对零件的同轴度要求高。在压装工位的上下工装压装时,必须调整和保证两零件的同轴度,如果同轴度不在范围内,则被压装的两个零件会出现异常的刮擦,而出现产品以外的异物颗粒。为防止工装产生的异物,需要定期对设备工装进行校验和调整,或定制标准样件等,用着色法检验两工装间的对中情况。

6.4 附加强制除尘

在生产的重点加工位,增加相应的符合要求的除尘装置,进行强制除尘和改善。除尘方法一般有直接清洁法,即采用真空除尘对零部件表面进行施加负压,进行直接清洁,将表面的微小颗粒与异物去除并统一收集。给某些特定的零件或过程进行除尘,可以在工位旁增加离线的主动除尘装置,或设置在进料机构(如振动上料轨道)压装工位上或下料轨道旁。设置的除尘装置要与中央压力控制设备连接,来控制负压,一般除尘装置有手动、半自动、自动设备。

6.5 冲洗与测试

喷油器的冲洗与测试可及早发现由外来颗粒与清洁度不良引起的喷油器故障,避免其在客户处失效而产生抱怨。对喷油器内腔使用物理特性与燃油相似的液体进行冲洗,持续一段时间后,再对其进行泄漏测试。由于在冲洗时喷油器阀针开启,喷油器内腔的异物将被液流冲至阀座处,尺寸较小的异物将通过喷油器阀孔被冲出喷油器,但尺寸过大的异物将将卡在阀针与阀座之间的间隙中,在后续的泄漏测试中被发现。

6.6 “5S” 车间清洁度布局

为保证喷油器在封闭和清洁的环境中生产和装配,为防止外来异物进入,厂房由中央压力控制系统控制内部压力,保持厂房内压力大于外界压力。而且厂房将人员通道、原材料通道与成品出口完全分开,避免操作人员和零件间的交叉污染。在人员进入的区域还备有更衣室和风淋房,保证外界异物不跟随人员被带入清洁厂房。

6.7 物流布局与物料转移控制

合理布局喷油器生产制造过程中的物流过程,有助于管理和控制喷油器制造过程的洁净度。

管理和控制的几大点有:

①生产物料的流转必须使用专用通道进入清洁厂房,加强出入口管理制度。

②物流布置的原则必须遵循单线流转原则,避免流转中出现交叉污染。

③物料清洗后用专用的包装袋或容器存放好,下次使用前检查该物料状态。

④生产在制品单独存放,并用特殊容器密封,与界隔离。

⑤定期对存放零件的料车、料架或料盒进行检查和清洗,避免由于破损导致零件污染。

6.8 人员管理

进入洁净厂房的人员必须严格遵守相应的规章制度,对人员的着装、操作、行为方面加强管理,避免影响零件的清洁度的事件发生。

着装要求:喷油器车间属于洁净厂房,需要按照洁净厂房的着装要求进行着装。如需着防尘服,换室内专用工作鞋,戴头套或工作帽,并完全包裹头发,如需要应佩戴手套和口罩。

人员操作行为规范:要求洁净厂房内的人员不得随意串岗,落地零件应该立即报废,无法避免触碰零件的员工必须佩戴手套并定时更换。每个工位的作业指导书必须包含该工位操作时的清洁度特殊要求。

6.9 清洁度日常监控及持续改进

清洁度控制的持续监控对象有:产品自身的清洁度;周围环境的清洁度。通过对其进行抽样评估,还对喷油器制造能力和工艺进行稳定性的监控。

产品自身清洁度监控方法有:按相关频次对不同的清洗设备、和不同的清洗零件均进行抽查,并对该清洁度的检测结果进行统计分析;对生产过程中的零件进行监控和统计,更好的反映加工工艺的稳定性,及早发现影响产品的潜在缺陷。例如,原材料的清洁度测试结果稳定正常,但是在其后的压装工位的过程清洁测试发现异常。

周围环境的清洁度监控对象和方法有:测试设备使用的专用测试液、超声波内使用的清洗液、关键特殊性设备的周围环境变化等。制定和建立重点清洁度监控工位列表,以及涉及到的重要工位,对这些重点工位的清洁度情况进行持续监控和改进。

7 总结

喷油器制造过程的异物对喷油器的产品性能和稳定性有着最直接的影响,异物控制是一项至关重要的工作,需要严格控制原材料、车间环境、加工生产线等方面进行清洁度实时监控,同时也需要加强监督供方的防控工作,对异物的源头进行预防和控制。通过先进的分析设备和科学的数据收集方法,对其进行持续监控,以提高产品的质量和顾客的认可。

参考文献:

[1]黄富.QW-CP-21異物控制规范[S].柳州源创电喷技术有限公司,2018.

[2]韦福团.异物类型及相应发生机理和对应的处理措施.柳州源创电喷技术有限公司,2019,2,20.

[3]覃江繁.喷油器清洁度评价规范[S].柳州源创电喷技术有限公司,2018.

[4]唐明娟.出入车间着装管理规范[S].柳州源创电喷技术有限公司,2017.

[5]兰丽琴.产品生产加工过程防护规程[S].柳州源创电喷技术有限公司,2017.