某金矿选矿厂的碎磨流程模拟优化分析

林 炜

(紫金矿业集团股份有限公司,福建 龙岩 364200)

关键字:破碎;半自磨机;JKSimMet

澳洲某金矿选矿厂采用“粗碎-半自磨机-顽石破碎-球磨-重选-碳浸”工艺,对于原生矿处理,视不同矿石硬度,处理能力在220万吨/年~300万吨/年之间,若在30%软矿配入情况下,处理矿量可达到370万吨/年。

该金矿位于西澳大利亚伊尔岗克拉通上,构造稳定,地形平缓,风化的地幔和风化石已被保存而不被侵蚀,并且以普遍覆盖的形式存在[1]。在该大陆的大部分地区厚度在20m~100m。由于氧化矿或过渡带矿主要在矿坑表层50m厚度内,下部主要是硬岩性质的原生矿。对于一般的露天矿开采,从开采的时间和空间顺序,以及出矿量角度,难以满足选矿厂30%软矿的配矿要求,从而对保证年处理矿量370万吨的生产计划排产和组织带来困难[1,2]。若100%给入原生矿时,在磨矿达到满负荷运转时,选矿流程下游的碳浸处理能力仍有20%~46%的富余处理能力,因此选矿厂呈现出硬岩处理能力较弱的情况。为加强硬岩矿处理能力,除了考虑采矿细爆和加大粗碎的破碎比,两个潜在技改方案有望改善生产状况。方案一是在旋回破碎机和粗矿堆之间增加中碎圆锥破碎机;方案二是在顽石破碎机(圆锥破碎机)之后增加一台高压辊磨机,破碎后返回半自磨机。本文采用JKSimMet进行流程模拟对比分析。

1 碎磨流程运行现状模拟

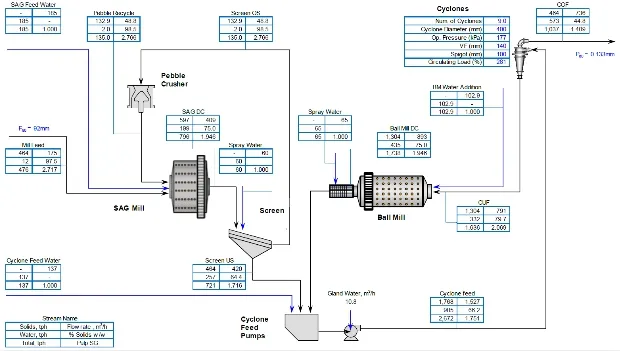

图1 选矿厂现流程JKsimMet模拟结果

通过矿石样品的破碎数据以及连续三个月的生产数据,进行现流程模拟分析。图1给出了较好物料平衡的流程模拟结果。顽石量是半自磨机运行负荷的参考指标之一。稳定在135t/h的顽石循环量,占总给矿量的28%左右,反映半自磨机已达到较高的运行负荷。

2 碎磨流程模拟

碎磨流程分为原生矿配比71%和100%两种情形分析。表1是71%原生矿配比下的流程模拟结果。结果显示增加一台高压辊磨机作第二段顽石破碎机,仅增加处理矿量6%;若现流程增加中碎工序,顽石量大幅降低(23t/h),小时处理矿量增加19%至556t/h,接近于碳浸系统最大处理能力560t/h。由于提高处理矿量将缩短浸出时间,因此中碎方案完全满足71%原生矿配比条件下的矿量提产要求。

表1 71%原生矿配比下的流程模拟结果

表2给出了100%原生矿配比条件下的流程模拟结果。从单位能耗看,完全处理原生矿时,瓶颈仍主要在半自磨机,而球磨机能力略有富余。由于半自磨机的破碎效率低下,这限制了磨机内顽石的及时排出,所以加强顽石破碎后,对降低球磨机运行负荷有积极作用,但对于提高处理矿量不显著。但对于中碎方案,虽然仅破碎了总给矿量的43%,但是处理矿量仍得到显著提升。

表2 100%原生矿配比条件下的流程模拟结果

3 分析与讨论

中碎方案相比两段顽石破碎方案优势更加明显。增加中碎工序,一方面有助于降低半自磨机入磨粒度,增加半自磨机排料振动筛筛下合格产品和最终磨矿细度的合格产品,另一方面,中碎方案的处理矿量和设备运转率明显高于两段破碎方案,可同时降低半自磨机和球磨机负荷,真正体现“多碎少磨”[3,4]。采用中碎方案可显著提升原生矿处理能力,其运行成本可降低1.5澳元/吨,约7.2人民币/吨。由于此次中碎方案仅处理43%的入选矿量,因此该方案还有进一步改善空间。根据成本评估,两段顽石破碎方案与中碎方案的投资成本基本相当,而前者运行成本高于后者,因此推荐实施“增加中碎工序”改造方案。

4 结论

①JKSimMet软件模拟分析结果表明,某金矿选矿厂100%原生矿配比时,两段顽石破碎方案可提升矿石处理能力5%,及从402t/h增加至423t/h,而中碎方案则可以增加到464t/h,提升原生矿处理能力约15%。而如果继续以当前软/硬矿配矿比29/71,那么两段顽石破碎改造方案和中碎方案提升矿量分别为6%和19%。②中碎方案无论是设备运转率还是总处理矿量都优于两段顽石破碎方案,有利于发挥“多碎少磨”。③由于两段顽石破碎方案和中碎方案的投资成本基本相当,而后者单位运行成本低于前者,因此建议采用中碎方案进行该选矿厂的加强硬岩破碎能力改造。采用中碎方案可显著提升原生矿处理能力,其运行成本可降低1.5澳元/吨,约7.2人民币/吨。