出坯区辊道辊面损伤原因分析与改善措施

史学亮,周士凯,贺 琪,李 鹏,马莉莉

(中国重型机械研究院股份公司,陕西 西安710032)

0 前言

F钢厂的一台双流不锈钢板坯连铸机生产的铸坯断面为150/180 mm ×(500~850) mm,主要浇注300系列、409、430不锈钢板坯。该铸机出坯区辊道设备主要包括切割前辊道、切割下辊道、切割后辊道、去毛刺辊道、输送辊道、移载机辊道、热送辊道等,可直接热送至轧钢跨。连铸机在投产一段时间后,切割后辊道至输送辊道辊面均出现了不同程度的非正常损伤,降低了设备的使用寿命。

1 辊面损伤的原因分析

连铸机主要参数如表1所示。出坯区辊道辊身直径为Φ300 mm,辊身长为930 mm,辊道速度为30 m/min,辊子材质为35钢结构用无缝钢管,不经过调质处理,采用空心光辊结构,内部通水冷却,干油集中润滑,出坯区辊道部分参数见表2。

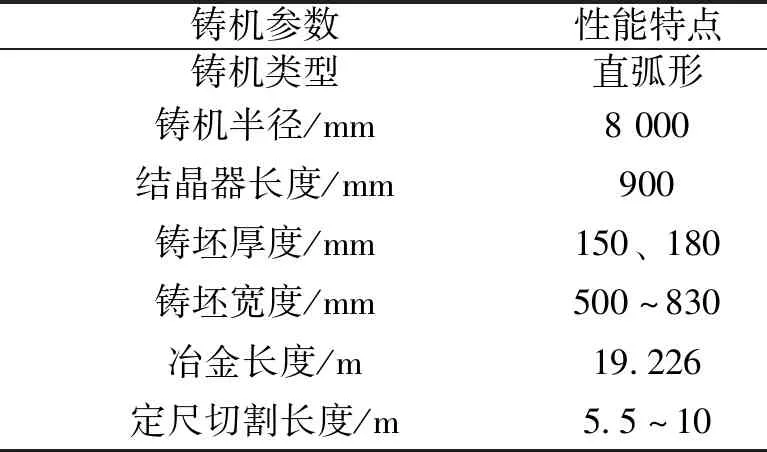

表1 连铸机主要参数

表2 出坯区辊道部分参数

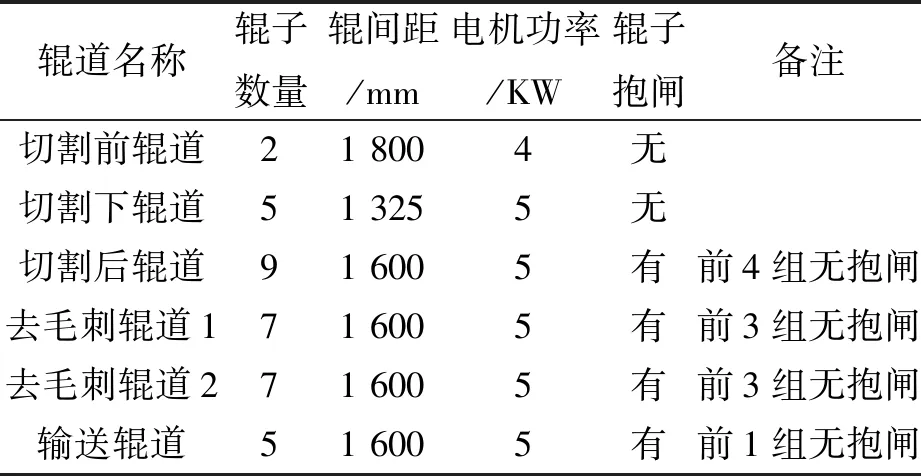

连铸机正常停浇后观察切前辊道,可以清晰的看到切割前辊道表面平滑光亮,未见划痕和点蚀等损伤,出坯区辊道辊面的损伤集中出现在切割后区域,切割后部辊道表面在辊身周身存在多处较深的损伤痕迹,损伤宽度和深度呈现不均匀分布,有的损伤凹陷深度在3 mm以上,大部分损伤凹陷深度在0.3~0.5 mm左右,而有的损伤则沿辊身圆周分布,如图1所示。由此可以判断,铸坯经过火焰切割后,铸坯外弧侧产生的切割毛刺经过辊道时与辊面发生了强烈碰撞和滑动摩擦,导致辊道表面留下较为严重的损伤。

图1 切割前辊道和切割后辊道的辊面损伤情况

1.1 二冷区内外弧冷却不均

该连铸机正常浇注时,工作拉速范围在0.9~1.1 m/min之间,切割后辊道间距为1.6 m,铸坯定尺切割长度为10 m时,铸坯同时由6~7根辊道驱动输送。如图2a所示,当铸坯内外弧因冷却不均时铸坯内部产生应力,当外弧侧冷却强度大于内弧侧冷却强度时,铸坯切断后应力释放从而形成铸坯两头向内弧侧上翘,此时铸坯只能接触靠近重心两侧的两根辊子,当铸坯沿拉坯方向移动时,铸坯重心跨过某一根辊子后,铸坯与远离铸坯重心的辊道脱离接触,并与靠近铸坯重心的辊道发生接触,因此铸坯在移动过程中两头均不断上下抖动,铸坯头尾与辊面在接触时因抖动而发生强烈的碰撞,尤其是铸坯切割后外弧侧毛刺快速冷却变硬,当毛刺与辊面发生碰撞时,在辊面沿轴线方向留下分布不均的凹坑。

如图2b所示,当内弧侧冷却强度大于外弧侧冷却强度时,铸坯切断后应力释放从而形成铸坯两头向外弧侧下弯,当铸坯产生下弯变形时,铸坯中间部分处于悬空状态,只有头尾部分与辊子接触,当铸坯头部刚刚接触下一组辊道时,铸坯外弧侧毛刺首先接触辊面,并克服自重进行爬升来跨过组辊道,此时只有外弧侧毛刺与辊面接触的小面积内产生铸坯前进的摩擦力,迅速冷却变硬的毛刺在辊面圆周内留下点状分布的损伤,铸坯尾部在移动过程中也存在同样的问题。

图2 铸坯因冷却不均产生翘曲变形示意图

1.2 带抱闸辊道制动

切割后辊道电机分两部分,从表2出坯区辊道部分参数可以看出,切割后辊道前4组辊道电机无抱闸,后5组辊道电机带抱闸。当定尺铸坯未完全切断前,切割后辊道处于断电状态,带抱闸辊道处于制动状态,定尺铸坯边切割边移动,铸坯先经过前4组切割后辊道,由于后5组辊道电机抱闸此时处于制动状态,铸坯头部实际将被推送进该组辊道,与该组辊道第1根辊子产生滑动摩擦,进而加剧了毛刺对辊面的划伤。

另外,激光检测装置在检测到定尺铸坯移动到下一组辊道上时,电气控制装置得到信号,对前一组辊道发出指令,电机停止运转,抱闸制动。但是实际上此时铸坯尾部并未完全脱离前一组辊道,尚处于后2根辊子之间位置,因此铸坯尾部与铸坯产生了相对滑动,同时也加剧了毛刺对辊面的划伤,辊身表面沿圆周方向的划痕便由此产生。

根据现场辊面实际损伤统计情况来看,带抱闸辊子辊面的损伤面积和损伤程度要比不带抱闸的辊子严重,这一现象也验证了辊面损伤是由于铸坯在带有抱闸的辊子上发生滑动摩擦导致的。

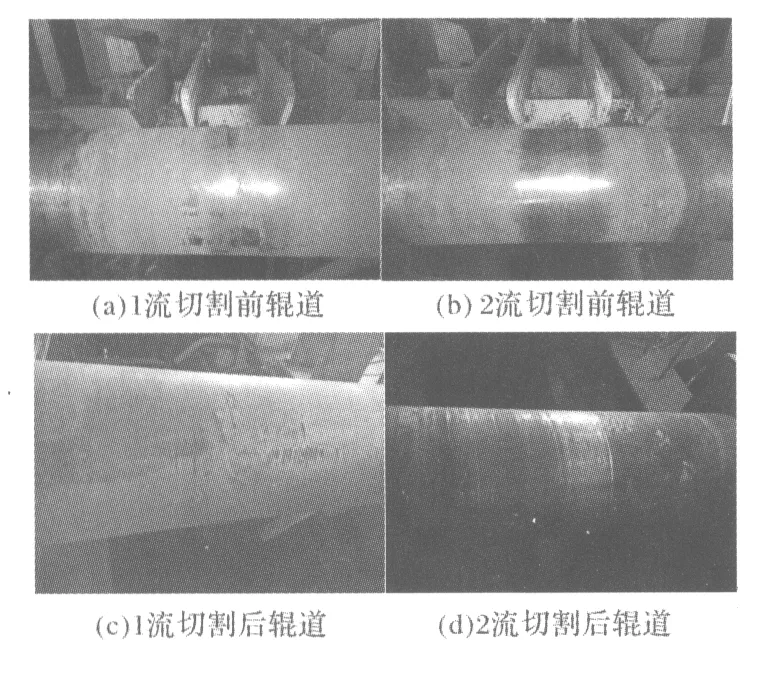

1.3 铸坯切割毛刺

铸坯经火焰切割机切断后通常在外弧侧会残留毛刺,切割毛刺残留量与切割机割嘴形状、介质压力如燃气压力、预热氧压力和氧气压力等、铁粉量以及割枪速度关系密切。如图3a所示为铸坯切割后外弧侧毛刺状态,如图3b所示为堆冷区铸坯翻转后外弧侧毛刺状态,该厂生产的铸坯经火焰切割后割缝宽度达9 mm,从图中可以明显看出切割后铸坯的毛刺残留量比较多,铸坯经过多组辊道后毛刺被明显压平,说明该厂火焰切割机的切割参数有待优化,在内外弧冷却不均匀导致铸坯翘曲变形以及电机抱闸制动导致辊子不能自由转动的双重影响下,残留的大量毛刺对切割后辊道辊面造成严重损伤。

图3 铸坯切割后外弧侧毛刺状态

2 辊面损伤的改善措施

2.1 优化二冷区冷却参数

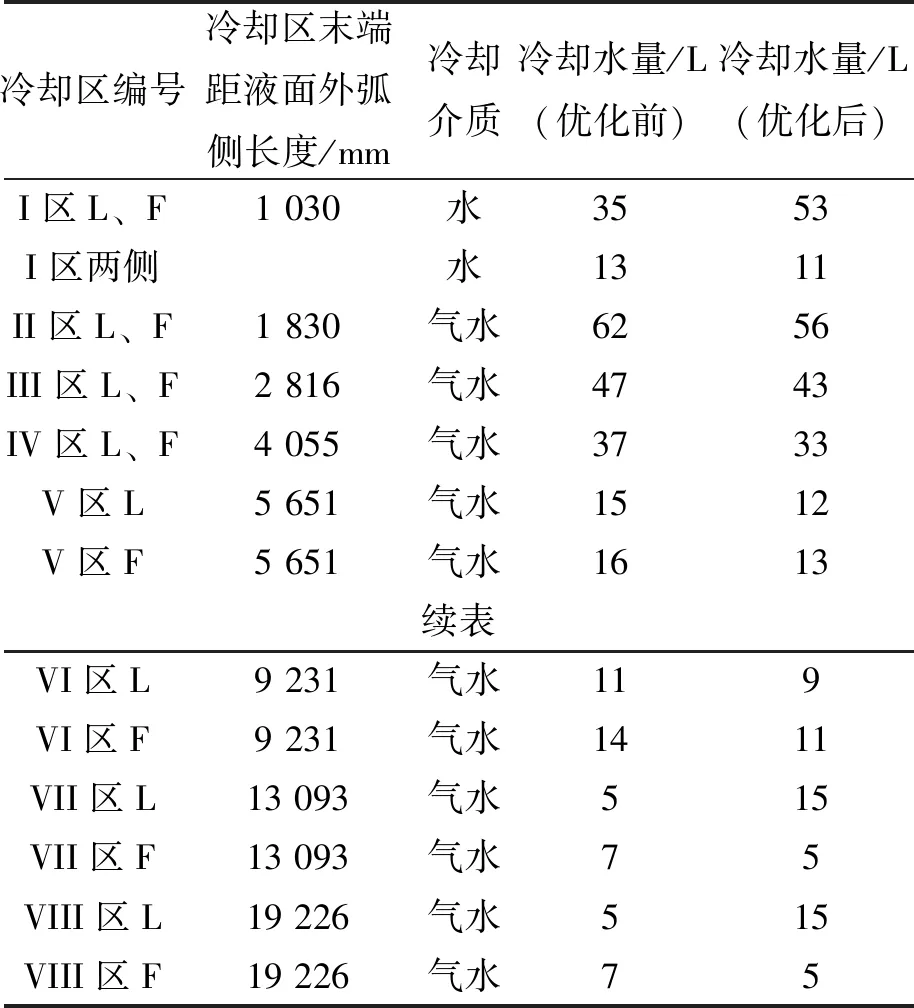

铸坯的二冷区冷却参数与钢种、拉速密切相关,当铸坯通过预先设定的冷却参数生产后出现翘曲变形时,应根据实际情况及时调整冷却区水量,达到内外弧冷却均匀的目的。比如该厂浇注J4钢种时,拉速为0.8 m/min,铸坯出现两头上翘变形,说明外弧冷却强度大于内弧冷却强度,应加大内弧冷却强度,由此对二冷水量参数进行了优化,优化前后的二冷水量见表3,冷却用水总量由274 L/min增加至280 L/min,优化后基本消除了铸坯翘曲变形。

表3 二冷水表优化参数

2.2 优化电气控制程序

优化电气控制程序,提前启动下一组辊道的转动,即当切断后的铸坯头部在即将进入下一组辊道前,下一组辊道便开始转动;同时延迟前一组辊道的停转时间,即当切断后的铸坯尾部完全脱离上一组辊道后控制系统再让电机断电停止转动,如此设置电气控制程序可保证铸坯与辊道接触时产生滚动摩擦力带动铸坯沿拉坯方向移动,可避免铸坯与辊道之间产生滑动摩擦;为了在铸坯未切断的事故情况下,仍能保证辊子在铸坯带动下发生随动,拆除了电机的抱闸装置,由此避免铸坯在电机抱闸断电制动状态下,与辊道发生滑动摩擦而对辊面造成损伤。

2.3 优化火切机切割参数

铸坯经火焰切割机切割后外弧侧的毛刺残留量应尽可能最少,以较少对铸坯辊面带来的损伤,切割毛刺残留量与切割机割嘴形状、介质压力(燃气压力、预热氧压力和氧气压力)、铁粉量以及割枪速度关系密切。F钢厂使用的切割参数为:丙烷压力0.05 MPa,氧气压力1 MPa,预热氧压力0.15 MPa,割枪速度为2.0 m/min。经过不断调试,优化后的切割参数为:丙烷压力0.08 MPa,氧气压力1 MPa,预热氧压力0.3 MPa,割枪速度为2.5 m/min。当增大燃气压力,增加预热氧压力,适当提高割枪速度后,铸坯的割缝由原来的9 mm减为7 mm,铸坯的外弧侧毛刺残留量也得到明显减少,从而降低了切割毛刺对铸坯的损伤程度。

通过实施改善措施,该铸机经过一段时间的生产后,铸机运行正常,切割后辊道表面未见大面积、严重的新增损伤。

3 结论

针对出坯区辊道辊面短期内集中出现的损伤原因进行分析后,通过优化铸坯二冷区冷却参数,减轻了铸坯因冷却不均产生的翘曲变形,避免了由于翘曲变形导致铸坯对辊面的强烈撞击,通过优化电气控制程序,铸坯头尾两端在辊道上运行时由滑动摩擦变为滚动摩擦,降低了由于滑动摩擦对辊面带来的磨损,通过优化火切机切割参数,减少了铸坯切割毛刺的残留量,减缓了毛刺对辊道辊面的损伤。实践结果证明了提出的改善措施是合理的。