交流磁化处理对硬质合金刀具切削性能的影响*

宗 超,刘 政,王梅华,李泽文

(江西理工大学 机电工程学院, 江西 赣州 341000)

0 引言

近年来,磁场强化处理成为一种具代表性的金属切削刀具强化新方法,根据常用的金属切削刀具都含有大量的铁磁性材料这一性质,通过磁化处理使刀具内部铁磁性材料发生畴通过磁化处理使刀具内部铁磁性材料发生畴壁位移、磁畴转动、磁致伸缩等效应并产生强烈的电磁振动,从而改变了材料内部微观组织的结构,宏观上得到材料力学性能的改变[1-3]。这种在磁场下进行刀具强化的方式完全符合绿色制造新理念,具有较高的应用价值。研究表明,对金属切削刀具进行磁化处理可以改变刀具的力学性能,减小切削过程中的磨损,延长刀具使用寿命并提高工件表面质量[4-5]。但是,磁场强化处理的影响效果因素众多,就目前的研究还不能掌握材料改性的机理和规律,因此该刀具强化新方法还处于探索阶段。

金属切削加工是切削刀具与工件相互作用的过程,利用刀具切除毛坯上多余的金属材料,因此工件表面粗糙度和加工方法有莫大关系。实际生产中通常采用改变刀具几何角度、选择合理的切削用量等方式改善工件表面粗糙度。近年来国内外众多学者研究发现磁化处理可能改变“刀具-切屑-工件”之间的受力关系从而影响切削机理,研究表明[6-9],磁场辅助切削过程中切削力和磁场力共同作用可以改变剪切角,进而影响切屑形成机理;也有研究表明[10-11],磁场可以加速磨损表面的氧化,改变刀具和工件的磨损形式,进而改善工件表面粗糙度;还有研究表明[12],磁化处理可以降低刀具材料的磨损率,减少刀具磨损并延长刀具使用寿命。但学术界对这些实验现象的详细过程和影响机理没有统一的说法。

硬质合金材料的主要成分是WC和Co,钴作为铁磁性材料,受磁场强化效果明显,因此本工作以含钴量较多的钨钴钛类(YT5)硬质合金铣刀为研究对象。在自制交流磁化处理实验平台上对硬质合金刀具采用控制变量法进行试验,在不同环境不同磁化参数下进行磁场强化处理。选取磁化处理后物理性能较好的合金刀具,在数控加工中心上切削铁磁性、顺磁性两种不同磁属性工件,通过观察刀具磨损形貌、测量切削力和工件表面粗糙度三个方面验证前人的实验现象并分析交流磁场强化处理对硬质合金刀具切削性能的影响机理。

1 试验设计与过程

1.1 实验设备及材料

本文所采用的试验设备有自制磁化处理实验平台、VMC1060三轴联动立式数控加工中心、Kistler-9257B三向动态压电式测力仪、J-201表面粗糙度测量仪。刀具材料为YT5类硬质合金四刃立铣刀,刀径8mm,刃长20mm,工件材料为块状45钢和2A12 铝合金,尺寸为220×160mm。

1.2 实验过程

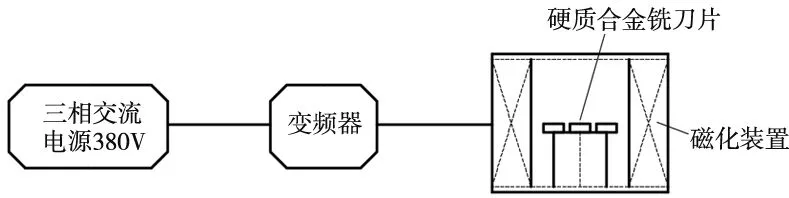

在自制磁化处理实验平台上进行硬质合金刀具材料的磁化处理,为保证磁化效果,将硬质合金试样固定于磁化腔体内的载物台的边缘并均匀分布(因为理论上中心线上的磁场强度为零),磁化系统原理如图1所示。

图1 磁化系统原理图

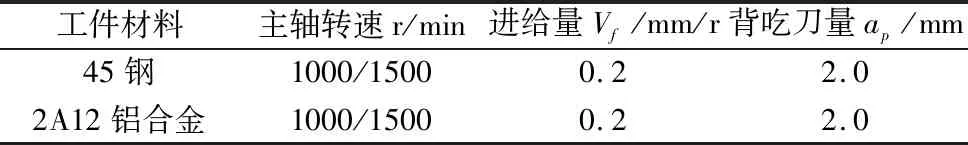

通过调频器调节磁化频率为15Hz,磁化时间60s,高斯计显示磁场强度约为900mT。然后把经此参数磁化处理的刀具与未磁化处理刀具在相同的铣削参数,如表1所示,进行铣削试验(干切削)。

表1 铣削实验参数

在铣削过程中,观察记录切削力的大小、排屑方式,切削实验结束后计算平均切削力,测量工件表面粗糙度(轮廓算术平均偏差Ra),通过SEM观察硬质合金刀具的磨损形貌。影响工件表面粗糙度的因素众多,这里采用控制变量法只讨论相同切削方式下,磁化处理对刀具加工不同磁属性材料切削性能的影响。

2 结果与讨论

2.1 磁化处理硬质合金刀具铣削力研究

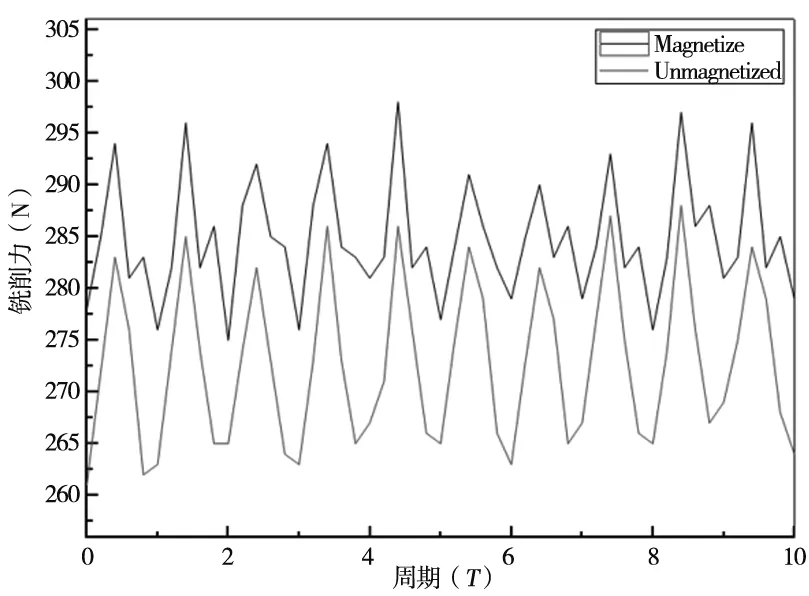

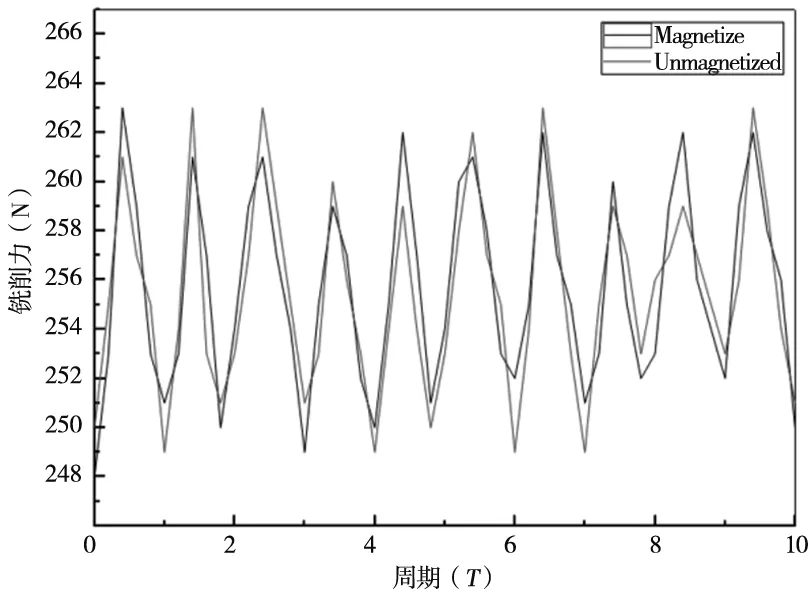

图2为硬质合金铣刀加工45钢和2A12 铝合金的铣削力变化曲线。从图中可以看出,铣削力变化曲线呈周期性变化,且在一个变化周期内受不连续切削的影响形成多个波峰和波谷,整个周期内未磁化铣刀与磁化铣刀铣削力曲线的变化趋势基本相同。图2a为加工45钢的铣削力变化曲线,结果表明,磁场处理对硬质合金铣刀加工铁磁性材料的铣削力有较大影响,经磁化处理刀具的铣削力相较于未磁化刀具铣削力有所增大,总铣削力平均增加了20N。其原因可能是,未退磁处理的铣刀周围存在弱磁场,磁场和切屑之间存在相互作用力[13-14],增加了铣削力。图2b为加工2A12 铝合金的铣削力变化曲线,可以看出,在整个周期内未磁化铣刀与磁化铣刀铣削力曲线的整体波形基本重合,铣削力大小无明显变化。结果表明,磁场处理对硬质合金铣刀加工顺磁性材料的铣削力无明显影响。其原因是铝合金为顺磁性材料,磁化率很低,切屑和刀具周围的弱磁场间无相互作用力,不影响切削力的大小。

(a) 45钢

(b) 2A12铝合金 图2 铣削力变化曲线

2.2 磁化处理硬质合金刀具磨损形貌

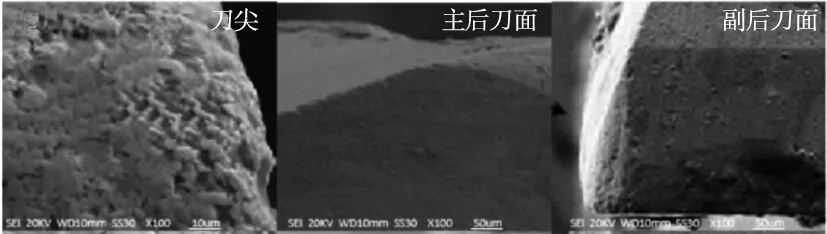

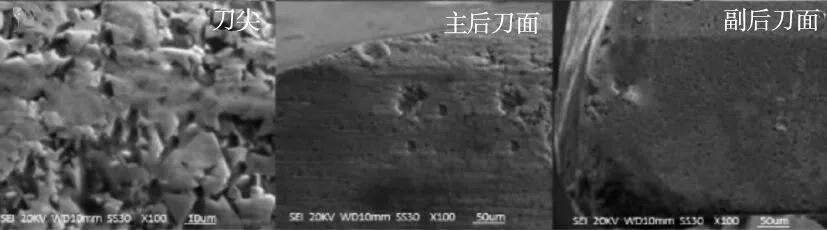

图3为磁化与未磁化硬质合金铣刀加工45钢材料的刀具磨损形貌。图3a是未磁化处理刀具刀尖、主后刀面、副后刀面处的磨损形貌,可以看出刀尖处有明显的粘接磨损[15],主后刀面和副后刀面均发生不同程度的塑性形变,出现硬质点划伤和摩擦破损,并有轻微崩刃和片状区域剥落。图3b是磁化处理刀具刀尖、主后刀面和副后刀面的磨损形貌与图3a的磨损形式基本相同。对比图3a和图3b可以发现,在刀尖区域,经磁化处理的铣刀刀尖粘结磨损较严重。在主后刀面上,未经磁化处理的铣刀磨损面积较小,程度较浅,而经磁化处理的铣刀出现了较大区域的磨损,程度也较深。在副后刀面上,未经磁化处理的铣刀磨损面积较大,程度较深,崩刃和片状区域剥落明显,而经磁化处理的铣刀磨损区域较小,程度也较浅,与主后刀面的情况完全相反。刀具的磨损程度受多因素影响,这里从对其影响较大的三点进行分析:一是在经磁化处理的铣刀铣削过程中存在微弱磁场,这个微弱磁场产生的洛伦兹力对45#钢的切屑有吸附作用,导致经磁化处理后的刀具刀尖粘接磨损较严重。二是磁化处理增加了刀具材料的硬度,增加材料表面的耐磨性,导致经磁化处理后的铣刀副后刀面的磨损相较于未磁化铣刀磨损程度浅,崩刃和片状区域剥落不明显。三是根据铣削力的研究,相同工况下经磁化处理的铣刀切削力增加,刀具磨损增加,再加上磁场对切屑的吸附作用从而主后刀面产生较大面积的磨粒磨损[16-17]。

(a) 未磁化

(b) 磁化 图3 加工45钢后硬质合金刀具的磨损形貌图

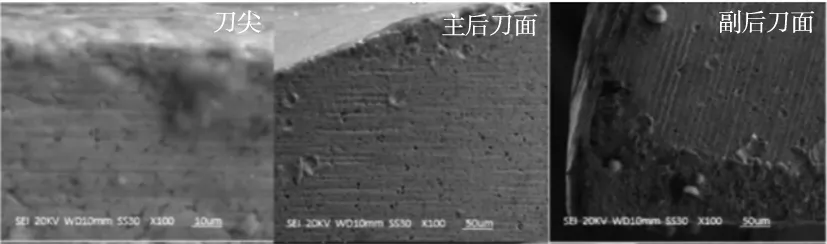

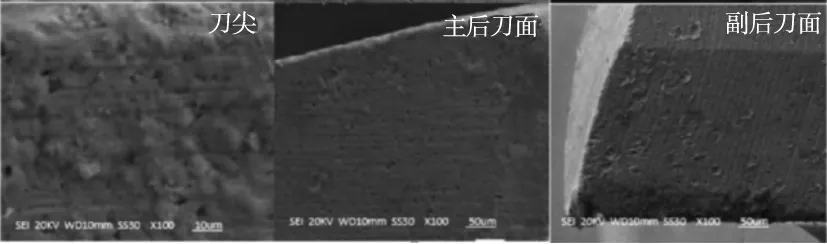

图4为磁化与未磁化硬质合金铣刀加工2A12铝合金材料的刀具磨损形貌。对比图4a和图4b可以发现,刀具刀尖处没有切削45钢时的粘接磨损,主要磨损方式为亮白磨损和摩擦磨损。在主后刀面上,可能是受工件材料硬度的影响未磁化处理与磁化处理的铣刀都只出现轻微摩擦磨损和摩擦磨损带[18]。在副后刀面上,未磁化处理与磁化处理的铣刀均可观察到粘结磨损和细小沟痕,但磁化处理的铣刀磨损面积较少,磨损深度较浅,这与切削45钢是的情况类似。结果表明,磁化处理可以降低刀具的磨损率,延长刀具的使用寿命。

(a) 未磁化

(b) 磁化 图4 加工2A12铝合金后硬质合金刀具的磨损形貌图

2.3 磁化处理硬质合金刀具表面加工质量

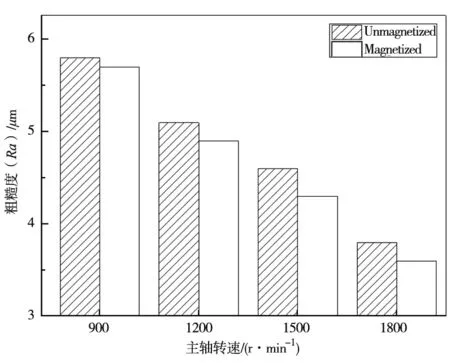

图5所示为磁化与未磁化处理的硬质合金铣刀在不同转速下铣削45钢对应的工件表面粗糙度Ra测量结果。从整体上看,随切削速度的不断提高,工件表面粗糙度值明显减小,不同转速下经磁化处理的铣刀加工工件表面的粗糙度值均比未磁化铣刀的粗糙度值低。在转速为1500r/min时,磁化铣刀加工工件表面糙度Ra为4.6,未磁化处理铣刀的表面糙度Ra为4.3,此工况下磁化处理降低硬质合金铣刀加工工件表面粗糙度值最为明显。结果表明,磁化处理对硬质合金铣刀加工45钢的表面质量具有优化作用。

图5 加工45钢表面粗糙度

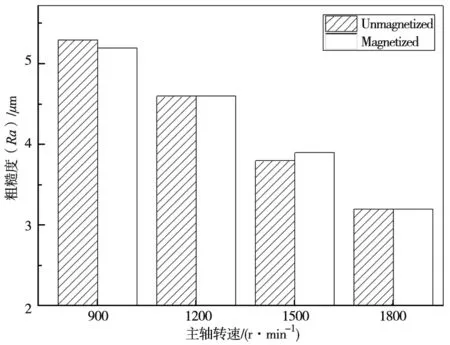

图6所示为磁化与未磁化处理硬质合金铣刀在不同转速下铣削2A12铝合金对应的工件表面粗糙度Ra测量结果。整体上看与图5所示工件表面粗糙度值变化趋势一致,但经磁化处理的铣刀和未磁化铣刀加工工件表面的粗糙度值基本相同,切削铝合金时磁化处理没有降低工件表面粗糙度值。结合铣削45钢的切削力变化曲线、刀具磨损形貌和表面粗糙度值测量结果,可以得出结论,对工件表面粗糙度Ra影响最大的是切削速度,其次是刀具与工件间切削力和磁场力的相互作用,对其影响最小的是刀具的磨损。因为结合刀具磨损和粗糙度值的实验结果来看,加工铝合金时磁场作用虽然减小了刀具的磨损,但并没有明显体现出加工45钢时减小工件表面粗糙度Ra的作用。由于45钢属于铁磁性材料,铝合金属于顺磁性材料,材料本身的属性使得磁化处理铣刀加工这两种材料所获得的工件表面质量的不同。另外切削45钢时刀具与切屑间有相互作用,而切削铝合金时刀具与切屑间无相互作用,说明刀具与工件间的磁场相互作用会影响工件表面粗糙度[19]。

图6 加工2A12铝合金表面粗糙度

3 结论

经磁化处理的刀具周围存在弱磁场,这种弱磁场影响了铣削力变化曲线,刀具的摩擦磨损和工件表面质量,从而改变了刀具切削性能。

(1)磁化处理的刀具在加工铁磁性材料时,能增大铣削力;在加工顺磁性材料时,铣削力基本不变。

(2)磁化处理可以在一定程度上增加硬质合金刀具的耐磨性,减少刀具磨损,提高刀具使用寿命。

(3)对工件表面粗糙度Ra影响最大的是切削速度,其次是刀具与工件间切削力和磁场力的相互作用,对其影响最小的是刀具的磨损。